ANTONIO MAGALHÃES DE ALMEIDA é Químico Industrial, especialista em corrosão sobre metais, utilização de tintas e pigmentos, e qualidade.

contato: magalhaes19@gmail.com

Em 2023, no Brasil, a produção primária do alumínio teve um aumento de 26%, atingindo 1.021,7 toneladas, quando comparada ao ano 2022, que foi de 810,9 toneladas. Quanto à construção civil, ela atingiu 159,8 toneladas com um aumento de 6,6%, segundo a ABAL – Associação Brasileira do Alumínio.

Com símbolo Al, peso molecular 27 (26,98153860), com densidade em relação à água de 2,70; o alumínio funde a 660 °C e ferve a 1.800 °C. No entanto, as ligas podem variar seus pontos de fundir, conforme seus elementos de liga, sendo que as mais usadas na arquitetura, para fabricação de esquadrias, são as da série 6000 (ex. 6060, 6063, etc.), às quais se fundem em torno de 600 °C a 650 °C.

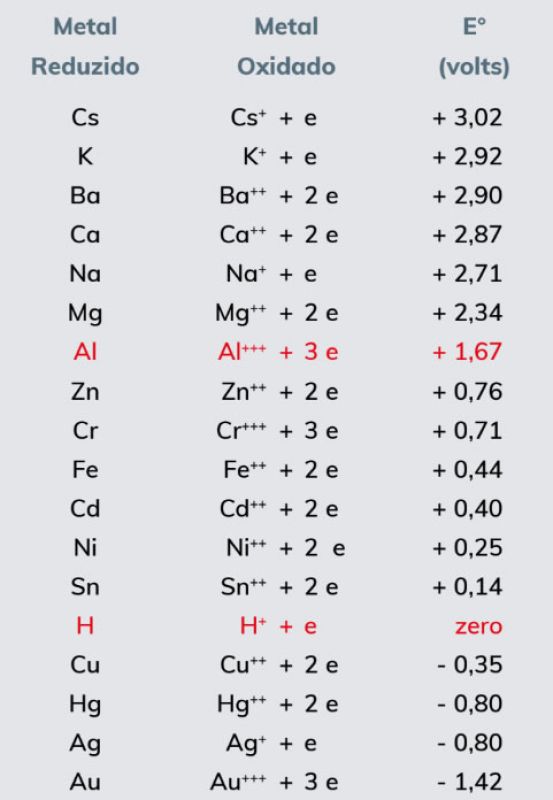

O alumínio em seu estado metálico é um dos elementos químicos que mais, facilmente, se decompõem, cedendo elétrons com a presença de outros metais. Conseguimos comprovar esse problema observando a pilha galvânica, desenvolvida pelo inglês John Frederic Daniell (1790–1845), mais conhecida como pilha de Daniell. A mesma comparou os elementos químicos em uma solução 1 Molar, estando, em um dos pólos do voltímetro, uma solução 1 molar do elemento químico H (hidrogênio), considerado como zero, e, do outro lado, o elemento químico a ser analisado.

Veja a seguir os resultados obtidos dos elementos químicos, quando comparados ao H (hidrogênio), considerado como zero.

Tabela

Leitura da tabela, obtida no voltímetro quando comparados os elementos químicos ao hidrogênio ou na comparação direta entre os metais:

| Comparação | Diferença de Potencial Padrão (E⁰) |

|---|---|

| Al vs. H (hidrogênio) | +1,67 volts |

| Al vs. Fe (ferro) | +1,23 volts |

| Al vs. Cu (cobre) | +2,02 volts (1,67 + 0,35) |

EXEMPLOS PRÁTICOS DE CORROSÃO E DEFEITOS REVELADOS NO ALUMÍNIO

Alguns exemplos de corrosão galvânica e defeitos ocorridos com o alumínio são revelados após a sua anodização. No entanto, caso fossem pintados, o defeito seria coberto. Esses fenômenos podem ser observados com mais clareza nas situações descritas a seguir, acompanhadas por imagens técnicas que ilustram as causas e consequências da corrosão em diferentes contextos de aplicação.

Figura A – Corrosão pela manipulação das mãos

a) A corrosão em perfis de alumínio em bruto, não protegidos, ocorre pela manipulação com as mãos, cujo suor (ácido úrico), por conter o elemento H (hidrogênio), inicia o processo corrosivo. E, posteriormente estocados, os efeitos somente serão revelados no pré-tratamento do alumínio, isto é, quando forem enviados para anodizar ou pintar.

Obs.: A pintura ainda cobre o defeito e a anodização somente protege o local, devido à camada de penetração ser transparente e isolante elétrica.

Figura B – Corrosão por diferença de potencial entre Al (alumínio) e Cu (cobre) 2,02 E⁰ (Volts)

b) Corrosão por diferença de potencial 2,02 E⁰ (Volts). Ocorre entre o alumínio e o cobre, por usar ferrolho de latão, devido à parte interna dos perfis tubulares não pegarem banho de proteção, tanto anodizados quanto pintados. Atualmente, não são mais usados puxadores, maçanetas e fechaduras de latão.

Obs.: Os guarda-corpos (parapeitos) dos edifícios, por segurança, usam pontaletes de alumínio, evitando, assim, a corrosão interna dos perfis tubulares. Caso viessem a usar pontaletes de ferro, haveria diferença de potencial entre Al e Fe de 1,23 E⁰ (1,67 – 0,44).

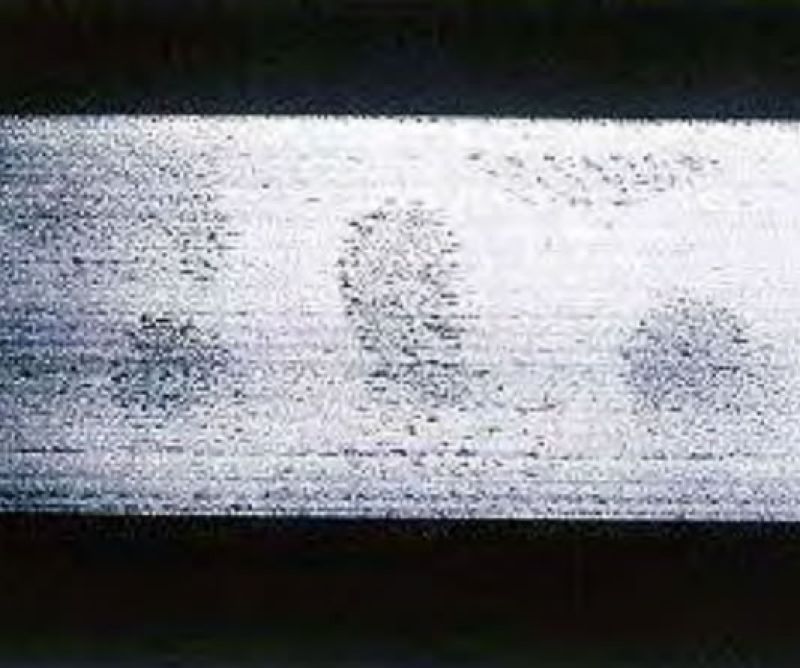

Figura C – Hot Spot (Ponto de Aquecimento)

c) Hot Spot – Troca de calor do alumínio com o grafite na mesa de extrusão, devido a uma parada da linha; é revelado em perfis de alumínio após a anodização, seja ela natural ou colorida.

Figura D – Defeitos ocasionados durante a extrusão

d) Durante a extrusão, ocorre temperatura diferente na zona de caldeamento do tubular (fechamento do tubo), com provável inclusão de óxido, assim como elementos de liga FeAl₆, em sua forma segregada. Esses defeitos são revelados após o pré-tratamento da anodização. No entanto, se a peça fosse pintada, esse problema seria coberto.

Linha de pintura vertical com alta produtividade.

Problemas ocorridos em uma extrusão revelados em uma anodização:

-

Faixas constituintes: faixas longitudinais de cor acinzentada, compostas por FeAl₆ em sua forma segregada.

-

Linhas de matriz: causadas por teor elevado de ferro na composição química, homogeneização deficiente, projeto de ferramenta e velocidade de extrusão.

-

Solda transversal: associada a perfis tubulares; apresenta forma de um “V” preto e difuso, devido a óxidos e inclusões não metálicas retidas na interface.

-

Contaminação com outras ligas: limpeza inadequada durante a troca do tarugo no recipiente da prensa de extrusão ou da câmara de ferramenta por liga de composição diferente.

-

Inclusões de óxido: visíveis em superfícies extrudadas, associadas a arrancamentos, visualizadas como filetes estreitos, escuros e intermitentes.

-

Ponto de aquecimento (Hot Spot): manchas cinzas em intervalos regulares ao longo do perfil.

-

Formação de estrutura alinhada: grãos grosseiros em bandas de diferentes tamanhos, causados por deficiência de homogeneização, ajustes de temperatura, fator de transformação, velocidade de extrusão ou variações no projeto das ferramentas.

(ABAL, 2005)

ALUMÍNIO E SUAS UTILIZAÇÕES NA CONSTRUÇÃO CIVIL

Atualmente, o mercado dos perfis destinados à construção civil está dando prioridade à pintura.

-

1967: o mercado do alumínio anodizava no aspecto brilhante para o setor automobilístico (frisos, grades, portas etc.). Inicia-se a anodização fosca para construção civil (perfís e forros), tecnologia dominante por 20 anos.

-

1986–1987: na Europa, surgem a pintura a pó com qualidade assegurada e a QUALICOAT, exigindo pré-tratamento de conversão de cromo ou fosfato de cromo antes da aplicação da tinta a pó.

-

1992: instalação no Brasil da primeira linha horizontal de pintura eletrostática a pó para construção civil, com pré-tratamento de cromo/fosfato obrigatório.

-

1997: chegada da primeira linha vertical de pintura eletrostática a pó, aumentando a produtividade. Essa linha utilizava, em seu pré-tratamento, conversão de fosfato de cromo, garantindo durabilidade equivalente à anodização.

Pintura com efeito madeira

Devido à carcinogenicidade do pré-tratamento com cromo, pesquisas em nanotecnologia (titânio e zircônio) alcançaram mais de 1.000 horas no teste salt spray acético (ABNT NBR 14905; ISO 9227; DIN 50021).

Por apresentar menor custo, maior variedade de cores e esconder defeitos de extrusão, a pintura arquitetônica passou a predominar. Fabricantes de tintas poliéster devem atender à ABNT NBR 14125 ou aos critérios do selo QUALICOAT, que definem resistência das colorações. Além das tonalidades, há pintura com efeito madeira, amplamente usada em residências e escritórios. Com isso, muitas anodizadoras arquitetônicas encerram atividades, abrindo espaço para empresas especializadas em pintura.

CONCLUSÃO

O alumínio segue ocupando papel central na indústria da construção civil, exigindo atenção tanto à sua aplicação quanto ao tratamento de suas superfícies. O avanço das tecnologias de pintura, aliado às mudanças normativas e ambientais, tem redefinido práticas e impulsionado novos padrões de desempenho e durabilidade. Nesse contexto, compreender os mecanismos de corrosão e os critérios técnicos de proteção é fundamental para garantir qualidade e segurança nas aplicações arquitetônicas.