Autor: Bruno Chio, Coordenador de Desenvolvimento de Mercado da Umicore South America.

Do pré‑tratamento à deposição de camadas múltiplas, passando pelos banhos com diferentes metais e pela substituição de substâncias tóxicas, a galvanoplastia decorativa enfrenta as exigências de normas internacionais e se reinventa. Este artigo revela como a indústria busca equilibrar desempenho técnico, estética e sustentabilidade.

Introdução

A galvanoplastia, ou eletrodeposição, permanece como uma das tecnologias mais versáteis e economicamente viáveis para o acabamento de superfícies metálicas. Ao longo das últimas décadas, seu papel evoluiu de um processo meramente protetivo para uma ferramenta essencial, com aplicações que vão da proteção anticorrosiva até à criação de acabamentos estéticos sofisticados.

Com a crescente demanda por soluções que combinem durabilidade, apelo visual e conformidade ambiental, áreas como moda, joalheria, eletrônicos, setor automotivo e aeroespacial têm impulsionado a inovação em revestimentos metálicos. Nesse cenário, a galvanoplastia decorativa destaca‑se por sua capacidade de gerar camadas metálicas densas, aderentes e uniformes, mesmo em geometrias complexas e substratos sensíveis.

Além da flexibilidade técnica, a possibilidade de ajustar a composição dos banhos e os parâmetros eletroquímicos permite o desenvolvimento de ligas e revestimentos sob medida, com propriedades específicas para cada aplicação. Embora seus fundamentos remontem ao século XIX, a galvanoplastia continua em constante evolução, impulsionada por avanços em química, engenharia de materiais e automação industrial.

Contudo, o setor também enfrenta desafios significativos: a substituição de substâncias tóxicas; a redução do uso de metais nobres; e a adaptação a normas ambientais rigorosas, como REACH e RoHS. Também cresce a pressão por processos mais limpos, eficientes e alinhados com os princípios da economia circular. Este artigo propõe uma análise abrangente da galvanoplastia decorativa, abordando desde os fundamentos da eletrodeposição até as tendências tecnológicas.

Fundamentos da eletrodeposição: metais puros e ligas

A galvanoplastia é um processo de natureza eletroquímica que permite a deposição controlada de metais sobre superfícies condutoras. Sua aplicação é amplamente difundida na indústria devido à precisão, reprodutibilidade e adaptabilidade a diferentes geometrias e substratos.

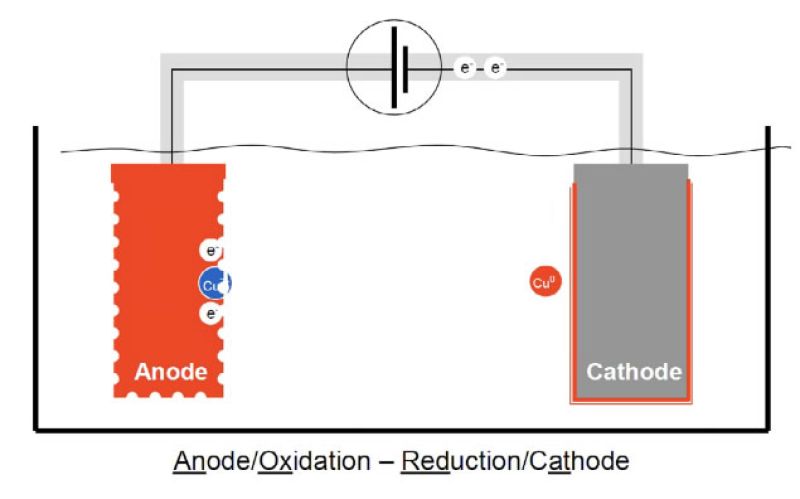

O processo básico de eletrodeposição envolve uma célula eletroquímica composta por dois eletrodos: o cátodo, que é a peça a ser revestida, e um ânodo, geralmente um metal ou material inerte. Ambos são imersos em uma solução eletrolítica contendo íons metálicos. Quando uma corrente elétrica é aplicada, ocorre uma reação de redução na superfície do cátodo, originando um depósito metálico aderente.

Figura 1 – Esquema de uma célula eletrolítica.

Na eletrodeposição, a taxa de redução dos íons metálicos determina a corrente que flui através da célula e também a carga total, resultando na massa depositada e na espessura de camada.

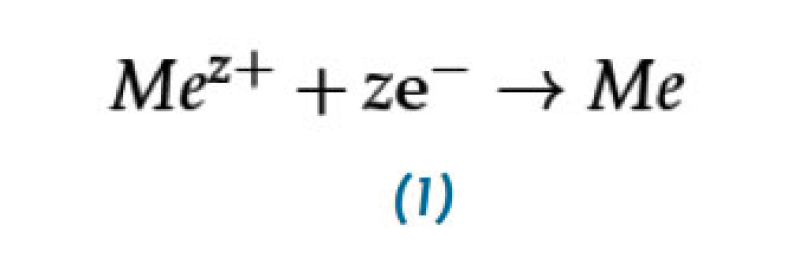

A fórmula que relaciona a massa depositada com a carga que passa pelo processo de redução (Equação 1) é descrita pelas leis de Faraday:

Se M é a massa do depósito, Amol é a massa molar do elemento, Q é a carga total, z é o número total de elétrons e F é a constante de Faraday (correspondente à carga de um mol de elétrons, F = 96 485 C/mol = 26,8 A·h/mol), a fórmula torna‑se:

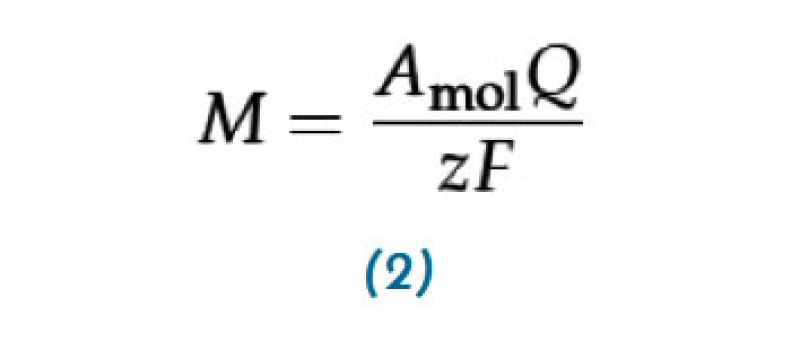

A fórmula de Faraday pode ser modificada quando é necessário descobrir a camada depositada, relacionando a corrente elétrica que passa pelo sistema; nesse caso, a expressão é descrita por:

Em que D é a espessura de camada; j é a densidade de corrente (corrente por unidade de área); t é o tempo de deposição; e ρ é a densidade do depósito.

Outro aspecto relevante no processo de eletrodeposição é o transporte dos íons metálicos até a superfície do cátodo, processo que ocorre em etapas. Inicialmente, em equilíbrio, os íons estão cercados por moléculas de água ou outras moléculas que bloqueiam o íon metálico, diminuindo sua habilidade de ser reduzido. O transporte desses íons ocorre por convecção, mas, à medida que os íons se aproximam do eletrodo, o processo de difusão passa a dominar. Os íons primeiramente são adsorvidos na superfície do eletrodo e posteriormente são reduzidos. O processo de redução metálica é fortemente afetado pela presença de um campo elétrico.

Também é importante considerar que, em solução aquosa, é sempre possível induzir a redução da água quando o potencial aplicado é mais negativo que o potencial de redução da água para a formação de hidrogênio. Nessas condições, o processo de interesse pode não ocorrer com 100 % de eficiência, e parte do hidrogênio pode ser liberada ou incorporada ao revestimento, resultando em alterações nas propriedades, especialmente fragilização – um fenômeno fortemente dependente da natureza do metal estudado.

Formulações químicas para a deposição de metais e ligas

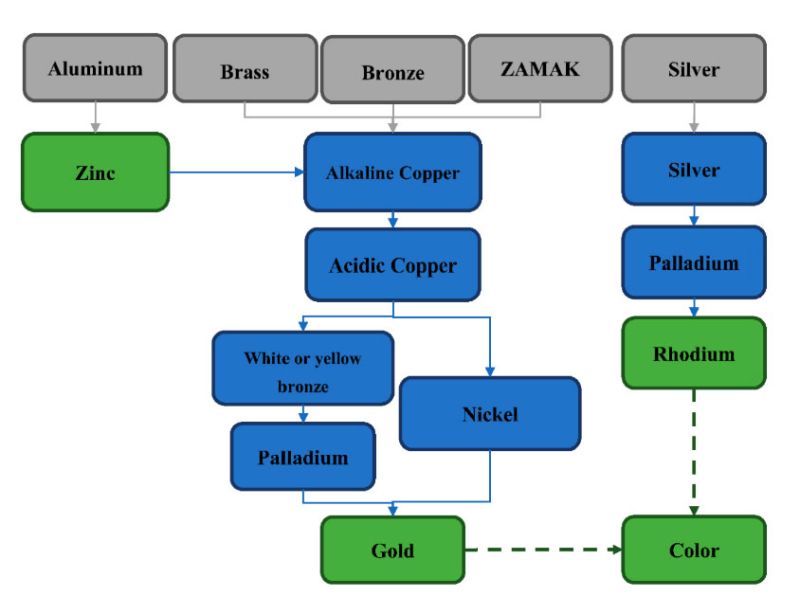

Antes da eletrodeposição, o metal base precisa passar por um processo de pré‑tratamento para limpeza, desengraxe e ativação da superfície. O substrato raramente recebe a deposição de um único metal – normalmente, utiliza‑se uma estrutura multicamadas. Essa abordagem é preferida porque a aplicação direta da camada final sobre o substrato pode gerar problemas de adesão, devido ao estresse interno e ao potencial elétrico entre as diferentes camadas. No segmento de tratamentos de superfícies, existem vários processos intermediários antes da aplicação da camada decorativa quando se trabalha com latão, ZAMAK ou bronze, mas geralmente aplica‑se uma camada de 5–20 µm de cobre e níquel como camada inicial.

As camadas intermediárias permitem um bom brilho, poder de nivelamento e aderência das camadas superiores. Um ponto a ser considerado é o fenômeno da interdifusão, que ocorre entre as diferentes camadas, alterando as características do depósito. Geralmente, no mercado, utiliza‑se uma camada de níquel como barreira de difusão (1–5 µm), mas, devido à sua característica alergênica, esse metal vem sendo substituído por processos de bronze seguidos por paládio.

As peças de prata sofrem uma dinâmica um pouco diferente: inicialmente, ocorre uma primeira deposição de prata para eliminar a porosidade proveniente do processo de fundição via cera perdida. Essa camada geralmente é seguida por uma deposição de uma camada de ródio brilhante, com a possibilidade de uma camada intermediária de paládio, para evitar o aspecto escuro das peças de prata oxidadas. Em alguns casos, após a aplicação da camada de ouro, uma camada de ouro flash (baixa espessura) é aplicada para conferir ao depósito uma tonalidade diferente na superfície, podendo variar entre amarelo, verde, rosa, ouro light, entre outros.

A qualidade de um revestimento metálico depende diretamente da formulação química do banho eletrolítico e da preparação da superfície do substrato. A eletrodeposição bem‑sucedida exige um equilíbrio entre eficiência, estabilidade química e segurança ambiental. A seguir, discutem‑se os principais tipos de banhos utilizados para a deposição de metais preciosos, com ênfase em suas características eletroquímicas, desempenho técnico e restrições regulatórias.

Banhos de paládio

Embora a eletrodeposição de paládio seja conhecida desde o século XIX, a sua aplicação industrial só se consolidou a partir da década de 1980, impulsionada por regulamentações que restringiram o uso de níquel em produtos destinados ao contato prolongado com a pele. O paládio passou, então, a ser utilizado tanto como revestimento final quanto como camada intermediária, desempenhando funções cruciais como barreira contra difusão, melhoria da adesão de camadas subsequentes de metais nobres e aumento da resistência à corrosão.

O processo de deposição geralmente ocorre em duas etapas: uma primeira aplicação fina, conhecida como strike, seguida por uma camada mais espessa, com espessura típica entre 0,5 e 1,5 µm. Existem formulações de banhos ácidos e alcalinos. Os banhos ácidos são mais simples de preparar, mas apresentam limitações – como menor estabilidade, maior agressividade ao substrato e maior risco de contaminação metálica. Por isso, os banhos mais utilizados comercialmente são os alcalinos, com pH superior a 9, nos quais o paládio é estabilizado na forma de complexos amoniacais.

Entre as ligas mais empregadas, destaca‑se o composto PdNi, amplamente utilizado na indústria como alternativa ao ouro em conectores elétricos e, também, como substituto de ligas de solda à base de chumbo. Mais recentemente, ligas de paládio‑ferro têm ganhado espaço, especialmente em aplicações voltadas a itens de uso pessoal. No entanto, um dos principais desafios técnicos associados a esses depósitos é a formação de microfissuras, resultantes da codeposição de hidrogênio durante o processo.

Banhos de ouro

A eletrodeposição de ouro é um campo extenso e multifacetado, dado que, por se tratar da camada final em muitos processos, exige variações específicas para otimizar tanto o aspecto visual quanto a composição do revestimento. O acabamento dourado é amplamente utilizado em diversos setores, não apenas por suas propriedades estéticas, mas também por sua excelente condutividade elétrica e resistência à corrosão.

As ligas de ouro utilizadas variam entre 12 e 24 quilates. As de menor pureza (12–18 K) são comuns em aplicações eletrônicas, como contatos elétricos, enquanto as de maior pureza (18–24 K) são preferidas em contextos decorativos. Os banhos de deposição podem ser ácidos, neutros ou alcalinos, geralmente baseados em sais de ouro, nas valências I ou III, frequentemente combinados com metais secundários, como ferro, cobre, níquel, cobalto, rutênio e prata.

A principal distinção entre os tipos de banho está na espessura máxima de deposição que cada um permite, classificando‑os em banhos “de camada” e banhos “de cor”. Os banhos para camada possuem maior concentração de ouro (1–10 g/L) e permitem depósitos típicos de até 5 µm. Nesses casos, o ouro é frequentemente ligado a outros metais, resultando em tons diferentes, dependendo da liga depositada. Se a coloração obtida for a desejada, o processo é considerado concluído; caso contrário, o objeto segue para o banho de cor.

Os banhos de cor são caracterizados por concentrações de metais preciosos inferiores a 1 g/L e espessuras menores que 0,2 µm. Existem formulações para ouro amarelo, claro, branco, rosa, entre outras tonalidades, além do chamado ouro negro, que incorpora cobalto e rutênio na liga. Este último pode ser utilizado como acabamento final ou ser parcialmente removido, conferindo ao objeto um aspecto envelhecido, graças à sua notável suavidade. Em geral, os banhos de ouro requerem pouca manutenção e apresentam longa vida útil. Os ajustes realizados visam, principalmente, a correção da tonalidade por meio da modulação das proporções entre os metais presentes.

Atualmente, a maioria dos banhos de eletrodeposição de ouro utiliza eletrólitos com base em cianeto, ou sais de ouro contendo cianeto, compostos que representam riscos significativos à saúde humana. Por isso, há um esforço contínuo de pesquisa voltado ao desenvolvimento de formulações alternativas livres de cianeto, que ofereçam maior segurança e eficiência elétrica.

Outros metais preciosos na galvanoplastia

Além dos metais e ligas já abordados, existem diversos processos de eletrodeposição aplicados a uma ampla gama de finalidades industriais e decorativas. A prata, por exemplo, é utilizada tanto em aplicações decorativas quanto em engenharia elétrica, especialmente em contatos elétricos, por ser mais econômica que o ouro. Sua elevada refletividade também a torna útil em aplicações ópticas. Em objetos fundidos de prata, a eletrodeposição é empregada para reduzir a porosidade superficial. Os banhos de prata são caracterizados por concentrações extremamente altas de cianeto, podendo atingir até 200 g/L, e utilizam ânodos de prata.

Um acabamento comum sobre a prata é o revestimento com ródio, metal que se destaca por sua resistência ao escurecimento, elevada dureza e excelente refletividade. Essas propriedades fazem do ródio uma escolha frequente em aplicações decorativas. Os banhos de ródio são geralmente formulados com soluções ácidas à base de sulfatos. A platina, por sua vez, compete com o ródio em diversas aplicações, pois compartilha características como resistência à corrosão e brilho. Embora a platina seja ainda mais inerte, sua dureza é inferior. Historicamente, os banhos de ródio foram preferidos por sua formulação mais simples, mas a platina tem se mostrado superior em aplicações eletrônicas específicas e em ambientes de alta temperatura, como na indústria aeroespacial. A deposição de platina sobre metais menos nobres, como titânio e tântalo, é especialmente eficaz na produção de eletrodos inertes, ânodos para eletrodeposição de metais nobres e sistemas de proteção catódica. Com o desenvolvimento de formulações mais simples, a platina também passou a ser utilizada em acabamentos decorativos.

O rutênio, por outro lado, possui uma trajetória mais recente na eletrodeposição. Seu principal atrativo é o custo mais acessível em comparação ao ródio e à platina, embora compartilhe muitas de suas propriedades químicas e mecânicas. Os sais mais utilizados de rutênio incluem sulfamatos, cloretos e compostos nitrosílicos. O metal é geralmente empregado na forma trivalente, mas pode formar, espontaneamente, íons tetravalentes, o que dificulta o cálculo preciso da eficiência catódica. O depósito metálico de rutênio apresenta coloração branco‑acinzentada, semelhante ao ródio e à platina, embora também exista no mercado a versão conhecida como “rutênio negro”, obtida por meio da incorporação de aditivos específicos que conferem tonalidade escura ao revestimento.

Tendências industriais e impacto ambiental

A galvanoplastia decorativa está passando por uma transformação significativa em resposta às exigências do mercado global, às mudanças regulatórias e à crescente conscientização ambiental. De uma técnica consolidada do ponto de vista técnico, ela evolui, hoje, como um sistema altamente regulado, monitorado por normas internacionais rigorosas e pressionado por setores que exigem estética, durabilidade e segurança para o consumidor.

Estudos recentes indicam que a eletrodeposição ainda representa mais de 40 % do volume global de acabamentos metálicos, com previsão de atingir mais de US$ 21 bilhões até 2026, impulsionada pelos setores de eletrônicos, joalheria, moda e revestimentos automotivos decorativos. Essa expansão, no entanto, depende diretamente da capacidade da indústria de se adaptar a três eixos principais:

-

Automação e digitalização (Indústria 4.0) – A incorporação de tecnologias de automação e digitalização tem‑se consolidado como prática padrão nas linhas de galvanoplastia de última geração. Sistemas automatizados de controle de banhos, sensores em linha e plataformas de rastreabilidade digital viabilizam o monitoramento contínuo e preciso das variáveis operacionais. A integração com os princípios da Indústria 4.0 permite o controle em tempo real de parâmetros críticos, como composição eletrolítica, densidade de corrente, temperatura e pH, promovendo maior robustez processual, redução de não conformidades e aumento da reprodutibilidade.

-

Eficiência de recursos – No contexto da eficiência de recursos, observa‑se uma intensificação dos esforços voltados à racionalização do consumo energético e hídrico, bem como à recuperação e reutilização de soluções e metais de alto valor agregado, como ouro (Au), paládio (Pd) e prata (Ag). Tecnologias como recuperação eletrolítica, osmose reversa e resinas de troca iônica seletiva têm sido amplamente empregadas para minimizar perdas, reduzir custos operacionais e viabilizar modelos de produção circular.

-

Sustentabilidade e regulação ambiental – A sustentabilidade e a ecoeficiência tornaram‑se vetores estratégicos no desenvolvimento de formulações e processos. Há uma tendência crescente na substituição de banhos contendo cianeto e cromo hexavalente por alternativas ambientalmente mais seguras, como sistemas baseados em cromo trivalente e ligas isentas de metais pesados ou com menor teor de metais nobres. Adicionalmente, regulamentações internacionais como REACH (União Europeia), RoHS, Proposition 65 (Califórnia) e os critérios ESG (Environmental, Social and Governance) têm desempenhado papel determinante na qualificação de fornecedores e na seleção de matérias‑primas, influenciando diretamente a conformidade regulatória e a competitividade das empresas do setor.

Figura 2 – Esquema geral dos processos de eletrodeposição. Os boxes em cinza são as bases; em azul, as camadas intermediárias; e, em verde, as camadas finais.

Metais críticos e restrições regulatórias

Alguns metais utilizados em galvanoplastia têm sido alvo de restrições cada vez mais rigorosas em razão de seus efeitos adversos à saúde humana e ao meio ambiente:

-

Níquel – Entre os metais regulados, o níquel se destaca por sua ampla aplicação em revestimentos decorativos e funcionais ao mesmo tempo em que é reconhecido como um alérgeno de contato significativo. As principais preocupações associadas ao uso do níquel incluem a dermatite de contato, frequentemente observada em artigos como bijuterias, fivelas, botões e relógios; a toxicidade ocupacional, decorrente da inalação de vapores e partículas metálicas em ambientes industriais; e a carcinogenicidade, com evidências de associação entre a exposição crônica por via respiratória e o desenvolvimento de neoplasias. Em resposta a esses riscos, a União Europeia, por meio do regulamento REACH, estabelece limites rigorosos para a liberação de níquel em artigos que mantêm contato prolongado com a pele, restringindo‑a a no máximo 0,5 µg/cm² por semana. Para fins de certificação, são exigidos ensaios de lixiviação em suor artificial, seguidos de análises quantitativas por espectrometria de massas com plasma indutivamente acoplado (ICP‑MS) ou por técnicas eletroquímicas de alta sensibilidade. Como alternativas tecnológicas ao uso do níquel, têm sido adotadas ligas de bronze branco à base de cobre, estanho e zinco (Cu‑Sn‑Zn), bem como depósitos metálicos de paládio ou rutênio. Outras soluções incluem ligas contendo índio (In) ou estanho (Sn), além de sistemas multicamadas que incorporam barreiras inertes para minimizar a migração iônica e garantir a estabilidade do revestimento.

-

Chumbo – O chumbo, amplamente utilizado no passado para promover brilho e nivelamento em revestimentos eletrolíticos, foi praticamente eliminado das formulações decorativas devido à sua elevada toxicidade sistêmica. A exposição ao chumbo está associada a efeitos adversos significativos sobre os rins, fígado e sistema nervoso central, com impacto ainda mais crítico em populações vulneráveis, como crianças. Em função desses riscos, regulamentações internacionais impõem limites rigorosos à sua presença, variando entre 0,05 % e 0,01 % em massa, conforme a aplicação e a jurisdição. O controle analítico da presença de chumbo é realizado por meio de técnicas como espectrometria de emissão óptica com plasma indutivamente acoplado (ICP‑OES) e ensaios de solubilidade em suor artificial, conforme a norma ISO 105‑E04.

-

Cádmio – Historicamente empregado em ligas de ouro e em banhos destinados a aplicações técnicas, o cádmio também passou a ser fortemente restringido devido à sua toxicidade crônica. A exposição prolongada ao cádmio está relacionada ao desenvolvimento de doenças pulmonares, disfunções renais e osteoporose. A União Europeia, por meio de legislação específica, estabelece um limite máximo de 100 mg/kg (0,01 %) para a presença de cádmio em ligas metálicas. Em resposta a essas restrições, têm sido adotados substitutos como índio, zinco, antimônio e ligas técnicas contendo cobalto, que oferecem desempenho funcional compatível com menor impacto ambiental e toxicológico.

Estratégias sustentáveis e perspectivas futuras

A evolução da galvanoplastia rumo a uma tecnologia mais sustentável depende da convergência entre inovação química, engenharia de processos e compromisso com a responsabilidade ambiental. Entre as principais direções futuras, destaca‑se o desenvolvimento de ligas com menor teor de metais nobres, como a substituição de ligas de ouro 18 quilates por versões de 12 quilates, mantendo‑se a resistência à corrosão e o apelo estético. Paralelamente, há um movimento crescente em direção ao uso de complexantes alternativos ao cianeto, incluindo tiossulfatos, tiouréias, ácidos carboxílicos e aminas, que oferecem menor toxicidade e maior compatibilidade ambiental. Outro avanço relevante é a substituição progressiva do cromo hexavalente (Cr⁶⁺) por cromo trivalente (Cr³⁺), com o desafio de preservar o brilho e a durabilidade dos revestimentos. A eliminação gradual de metais tóxicos, como chumbo e cádmio, também se intensifica, impulsionada por preocupações com a saúde ocupacional e os impactos ambientais associados.

Nesse contexto, tecnologias de recuperação e reuso de efluentes, como eletrodiálise, ultrafiltração e sistemas de tratamento biológico, têm ganhado protagonismo como ferramentas essenciais para a implementação de processos circulares e de baixo impacto. O alinhamento com padrões internacionais de responsabilidade social e ambiental – cada vez mais exigido por grandes marcas e cadeias de suprimento globais – transforma a sustentabilidade em um diferencial competitivo estratégico. Mais do que uma exigência regulatória, ela se consolida como um imperativo ético e um vetor de inovação para o setor.

Conclusões

A galvanoplastia decorativa continua sendo uma tecnologia essencial no campo dos acabamentos metálicos, integrando precisão técnico‑científica, valor estético e relevância industrial. Embora seus fundamentos eletroquímicos estejam bem estabelecidos, sua evolução reflete uma constante convergência entre inovação tecnológica, exigências regulatórias e compromissos com a sustentabilidade ambiental.

Além disso, a demanda por certificações ambientais, como REACH, RoHS e ISO 14001, exige das empresas não apenas adequações técnicas, mas também uma mudança de paradigma: da produção intensiva para uma abordagem mais consciente, eficiente e rastreável. A colaboração entre universidades, centros de pesquisa, fabricantes de insumos e a indústria usuária final será determinante para superar os desafios técnicos e normativos da próxima década. A galvanoplastia do século XXI não é apenas uma disciplina da ciência dos materiais; é uma plataforma estratégica de inovação, com impacto direto na estética, sustentabilidade e viabilidade de produtos industriais e de consumo em escala global.

Referências

-

Giurlani, W.; Zangari, G.; Gambinossi, F.; Passaponti, M.; Salvietti, E.; Di Benedetto, F.; Caporali, S.; Innocenti, M. Electroplating for Decorative Applications: Recent Trends in Research and Development. Coatings Review, 2018.

-

Hunt, L.B. The early history of gold plating. Gold Bull., 1973, 6, 16–27.

-

Landolt, D. Electrodeposition science and technology in the last quarter of the twentieth century. J. Electrochem. Soc., 2002, 149, S9–S20.

-

Future Market Insights. Electroplating Market: Global Industry Analysis and Opportunity Assessment, 2016–2026. Disponível em: https://www.futuremarketinsights.com/reports/electroplating-market