Importância da agitação da solução e impacto da carga operacional: Espessura de depósitos de níquel químico de liga NiP e controle do fósforo

Estudo comparativo sobre a influência das condições no tanque para qualidade do produto final em depósito de níquel químico

Brad Durkin é diretor de gerenciamento internacional de produto da Coventya (b.durkan@coventya.com)

Brad Durkin é diretor de gerenciamento internacional de produto da Coventya (b.durkan@coventya.com)

RESUMO

Um claro entendimento das inter-relações entre as propriedades para qualquer depósito de níquel químico é importante para o controle das características gerais de performance para o processo e para o depósito resultante. Propriedades mecânicas de depósitos de níquel químico são dependentes da quantidade de fósforo no depósito.

Muitos controles operacionais são especialmente críticos para os sistemas de níquel químico porque o balanço químico e as condições operacionais impactam na qualidade e performance, tanto do processo de níquel químico quanto do depósito resultante. A performance do depósito pode ser vinculada ao controle de fósforo no depósito e a performance da solução depende do controle preciso de parâmetros-chave e críticos para manter o balanço e equilíbrio adequados para obter ótimos resultados desses processos. Condições críticas de controle incluem pH operacional, temperatura operacional, carregamento da solução (área total da superfície das peças no tanque por litro de solução de trabalho), agitação da solução e controle de contaminações.

O trabalho de laboratório foi designado e realizado para investigar mais profundamente o impacto das variáveis: carregamento na solução (dm2/L) e agitação da solução no conteúdo de fósforo em um depósito de níquel químico alto fósforo estabilizado com chumbo, pois, de tempos em tempos, alguns clientes encontram variação nos resultados dos testes de névoa salina neutra, que avaliam a porosidade do depósito e a resistência ao ácido nítrico.

Adicionalmente, o estudo também incluiu a avaliação dessas duas variáveis com relação à interação com a variação de espessura do depósito em dois processos de níquel químico: um de médio fósforo, brilhante e isento de metais pesados, e um de alto fósforo, estabilizado com chumbo.

INTRODUÇÃO

Todos os sistemas de níquel químico (alto, médio e baixo fósforo) são notáveis por promoverem depósitos uniformes em peças com geometria complexa, o que é geralmente verdade, mas, frequentemente descuidado, é que, na verdade, são as condições operacionais de parâmetros químicos críticos as responsáveis por determinar o sucesso real da aplicação.

É também reconhecível que os depósitos de alto fósforo promovem a melhor proteção contra a corrosão e resistência à corrosão na ampla gama de ambientes aos quais são expostos. Esses depósitos são não-magnéticos, como depositados, e algumas formulações irão manter as características não-magnéticas até temperaturas de 300°C por 1 hora. Depósitos de alto fósforo são particularmente indicados para deposição de elevadas espessuras (100 microns, ou mais em algumas aplicações).

Típicos sistemas de alto fósforo produzem depósitos de baixo estresse interno e promovem a melhor ductilidade ou elongação, que tem relação com a estrutura de depósito.

Por que o fósforo é especialmente crítico em ligas de alto fósforo?

A estrutura do níquel fósforo é uma característica muito importante. Em termos gerais, depósitos de níquel químico podem ser amorfos, cristalinos ou uma mistura dos dois, baseada no conteúdo de fósforo no depósito. Quando o conteúdo de fósforo excede 11%, o depósito é considerado totalmente amorfo sem nenhuma estrutura cristalina nítida, o que representa a menor porosidade dos depósitos e corresponde a maior performance contra a corrosão. Depósitos amorfos são também conhecidos como sendo ‘vidros metálicos’, reconhecidos por sua excelente resistência à corrosão. Quando nesse estado, um trabalho passado de Ron Duncan (1993) aponta que esse depósito de transição é dito como estando principalmente em fase gama – tende a favorecer a característica amorfa quando diagramas de fase para depósitos de níquel químico ajudam a explicar essas transições e transformações. Como níquel químico depositado, o trabalho referenciado por R. Duncan mostra que, com o decréscimo do nível de fósforo abaixo de 11%, ocorre a transição para um sistema misto de fases, cristalina e amorfa, resultando em alteração nas propriedades do depósito.

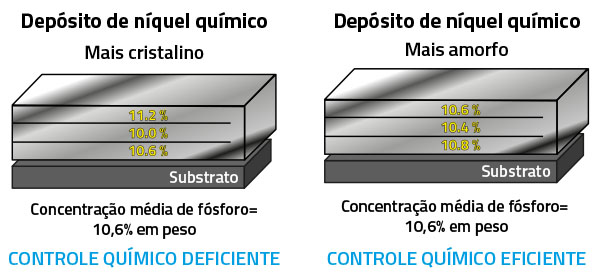

Dados de performance demonstram que abaixo de uma concentração de fósforo na liga de 10,5%, há suficiente cristalinidade formada para resultar em menor proteção e resistência à corrosão devido ao aumento da porosidade do depósito. A característica de estrutura não-cristalina promove uma base importante para as muitas propriedades significantes oferecidas pelos depósitos de alto fósforo. Cristalinidade e porosidade nesses depósitos estão relacionados com a operação e controles químicos, incluindo manutenções e carregamento da solução (relação área/volume) conforme demonstrado na figura 1. Essas relações serão mais discutidas neste documento.

A norma ISO 4527 fornece orientação para dois métodos que podem ser utilizados para a determinação de fósforo em depósitos de níquel químico. Os dois envolvem a dissolução de lâminas do depósito, que podem promover um resultado muito preciso, mas representa um valor médio que não leva em consideração deficientes práticas operacionais. Essas técnicas de dissolução incluem métodos de análise de depósitos por espectros de absorção ou emissão produzidos por plasma acoplados indutivamente (ICP) ou espectrometria de absorção molecular conhecida como método fosfo-molibdato-vanadato.

O benefício em usar um método de dissolução é o fornecimento de uma média do conteúdo de fósforo para qualquer processo. Porém, variações nas condições operacionais, como pH, temperatura, frequência de adições de manutenção, relação área/volume e agitação influenciam no conteúdo de fósforo no depósito.

Atualmente, com equipamentos de MEV (Microscopia Eletrônica de Varredura) e de raios-X é possível medir, com precisão, as concentrações de fósforo ao longo da espessura do depósito, caracterizando as variações em percentual que podem ocorrer através da espessura da camada. Essas variações, pelas condições operacionais, demonstram a criação de faixas de conteúdo de fósforo, como ilustrado na figura 1, demonstrando um percentual médio de 10,6%. Também, a técnica de MEV para a análise de fósforo, especificamente para métodos de análise de superfícies, pode demonstrar uma maior concentração de fósforo do que seria obtido pela dissolução de uma lâmina do depósito, que fornece uma média do total.

Além do mais, adições dos aditivos contendo níquel e hipofosfito ao tanque de trabalho nos últimos 5-10 minutos anterior à remoção das peças ou painéis também alterará a concentração de fósforo na camada superficial. Um método de análise da superfície nem sempre irá representar uma relação precisa do que está realmente ocorrendo com o fósforo através da liga e deve ser considerado se há falhas no depósito, apesar de um valor acima de 10,6% ter sido definido. Uma vez que qualquer característica de cristalinidade se desenvolver em qualquer lugar da camada é criado um poro, que promove um grande potencial para uma falha.

Ainda em ambos os casos, de análise de fósforo ou aproximação, os resultados obtidos podem não mostrar uma porosidade existente na camada, que resultam em falhas no ensaio de névoa salina ou ensaio de porosidade.

Mecanismo de Proteção Contra a Corrosão

Depósitos de níquel químico, assim como eletrodepósitos de níquel, são revestimentos de barreira e são comumente chamados de revestimentos catódicos. Revestimentos catódicos protegem os substratos através de um mecanismo de encapsulamento do ambiente ao qual estão expostos. Uma vez que essa barreira é penetrada, o valor protetivo do depósito é perdido, resultando no desenvolvimento de corrosão do substrato e, por esta razão, o alto potencial para porosidade é prejudicial para a aplicação. Ao contrário, o mecanismo dos revestimentos anódicos, como zinco sobre aço, promove proteção do substrato através da corrosão sacrificial do revestimento.

Substratos de alumínio são especialmente suscetíveis ao ataque galvânico devido à elevada diferença eletro-potencial. A corrosão do alumínio irá ocorrer se o substrato for exposto a elementos corrosivos através dos poros do depósito de níquel. Assim, depósitos de alto fósforo, contendo baixíssima porosidade, são bons para promover proteção para substratos de alumínio.

Basicamente, todos os depósitos de níquel fósforo promovem algum nível de proteção contra a corrosão do substrato, uma vez que sua porosidade é mínima. Em vários ambientes, o conteúdo de fósforo demonstrou ter um efeito significativo na proteção do revestimento. Depósitos de níquel químico alto fósforo demonstraram promover proteção na maior parte das situações de exposição devido à menor porosidade e à maior passividade do depósito se comparado com outros depósitos de níquel-fósforo.

A natural elevada proteção anticorrosiva dos depósitos de alto fósforo ocorre devido à estrutura amorfa do depósito – já previamente discutida. Esta natureza/estrutura amorfa promove menor porosidade (proteção anticorrosiva) e resistência ao ataque químico (resistência à corrosão). De uma perspectiva de formulação, depósitos de alto fósforo, resultantes de alta concentração de agentes quelantes e outros constituintes químicos, demonstram menor porosidade quando comparados com menores teores de fósforo na liga. Isso representa a principal razão porque esses depósitos são escolhidos quando a performance contra a corrosão é a primeira preocupação para determinada aplicação.

Todos os dados industriais para proteção contra a corrosão (em função da porosidade) ou resistência à corrosão (ataque superficial) para depósitos de níquel químico alto fósforo referenciam 25 µm de espessura como base para avaliação. É geralmente reconhecido que o aumento na espessura do depósito melhora a proteção contra a corrosão de qualquer depósito de níquel-fósforo, então, qualquer aplicação que necessite de determinada performance contra a corrosão, com espessura menor do que 15 µm, representaria uma aplicação inadequada para esse tipo de depósito/tecnologia.

Contudo, para uma dada espessura, o grau de proteção do substrato é influenciado por diferentes variáveis, incluindo a movimentação/agitação da solução sobre a superfície das peças e a carga (relação área de peças/volume de solução). Essas relações foram explicadas pelo Dr. Ruffini (et.al) em vários artigos, incluindo “Fatores Críticos que Afetam a Microestrutura dos Filmes de Níquel Químico” (2007). A dinâmica de fluxo da solução sobre a superfície das peças, as zonas de difusão nas interfaces químicas e área superficial são criticamente importantes para a formação correta dos depósitos, resultando na performance adequada.

Muitos formuladores de níquel químico estudaram os fatores comuns no passado - pH, temperatura e contaminação - que influenciam na porosidade, mas poucos estudos focaram no impacto do carregamento da solução (área superficial / volume do banho) e demonstraram a importância da agitação da solução até agora.

Estudos de laboratório podem ajudar a entender e correlacionar como a uniformidade dos depósitos de níquel químico dependem de tantos fatores importantes, especialmente para o aplicador. Equipamentos, tanques e sistemas de agitação são variáveis muito relevantes que podem ser o centro de falhas, caso não seja dada a devida importância. Depósitos de níquel fósforo não são sempre uniformes, como descrito nas literaturas.

No estudo do Dr. Ruffini, dois processos foram avaliados: um de médio fósforo, alto brilho e isento de chumbo, e um de alto fósforo estabilizado com chumbo. Na matriz, vários tipos de painéis e também cilindros de aço foram utilizados para medir o impacto da relação área/volume de solução e a quantidade de agitação mecânica da solução sobre essas várias superfícies. A dinâmica de fluxo sobre um cilindro será diferente daquela sobre uma superfície plana de um painel.

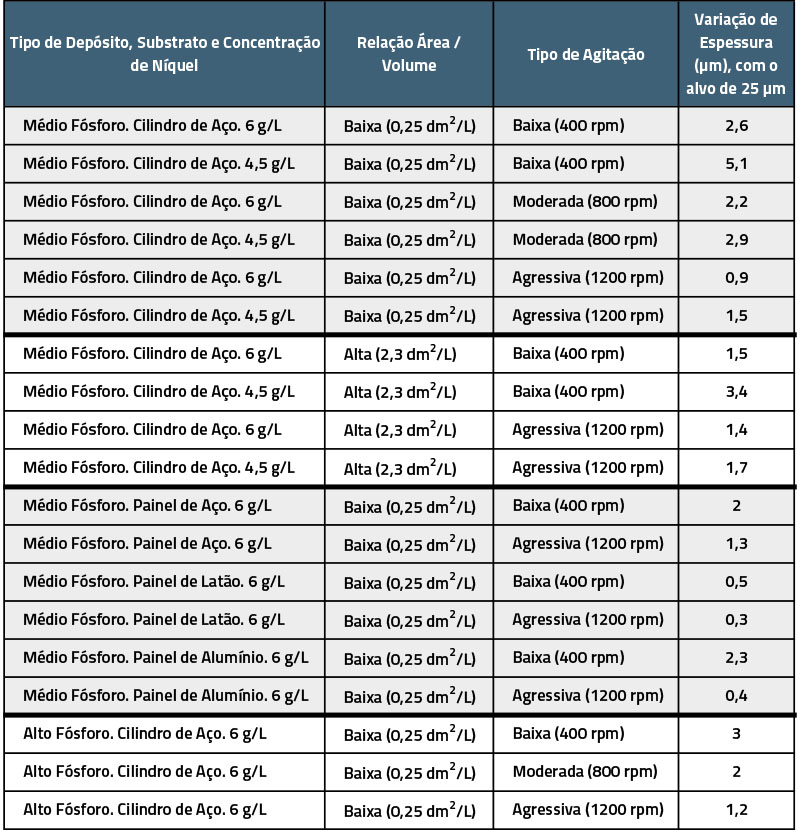

Os resultados da faixa de variação de espessura são mostrados na tabela

Os resultados da faixa de variação de espessura são mostrados na tabela

O alvo de espessura do depósito para os testes foi 25 µm e as espessuras resultantes foram medidas através de cortes transversais em 8 pontos diferentes nos cilindros e painéis para estabelecer a faixa de variação de espessura.

Os diferentes banhos foram operados com 75% e 100% de atividade de níquel, no mesmo pH e temperatura operacional, para verificar como um carregamento (relação área/volume) equivalente a 0,25 dm2/L e 2,3 dm2/L impactaria na distribuição de espessura nos 8 pontos em cada superfície. Também foi utilizada agitação mecânica no copo de Béquer de teste: 400: rpm representando baixa agitação; 800 rpm: agitação moderada; e 1200 rpm: agitação agressiva.

Os gráficos seguintes ajudam a explicar melhor os dados. É importante notar que o alvo de espessura de 25 µm foi o objetivo desse teste, então as variações reais em µm demonstradas nos dados provavelmente aparecem mais exageradas do que poderia ser visto em faixas menores de espessura, o que é frequentemente típico para muitas aplicações de níquel químico.

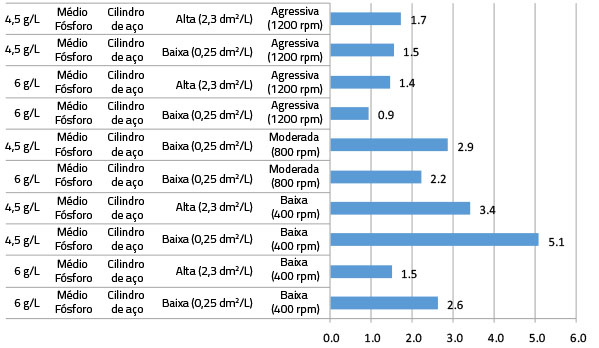

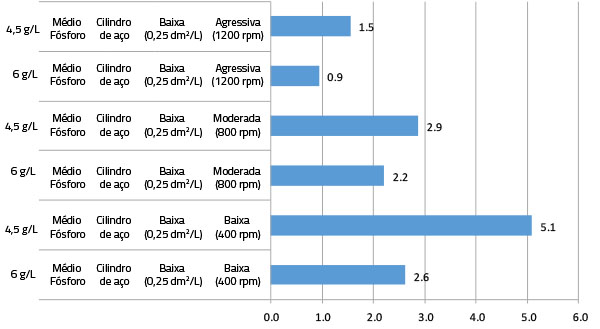

No geral, com baixa agitação como mostrado no Gráfico 1, há grande variação de espessura, especialmente com baixa relação área/volume e quando a concentração de níquel não é ideal para o sistema. Porém, maior relação área/volume com baixa agitação reduz a variação, mas, no geral, agitação agressiva da solução tende a diminuir o impacto negativo de uma baixa relação área/volume em uma concentração ideal, ou não-ideal, de níquel. Boa agitação da solução sobre a superfície das peças auxilia na eficiência das reações de deposição e mantém as variações de espessura no mínimo.

Gráfico 1: Variação na faixa de espessura em µm

Gráfico 1: Variação na faixa de espessura em µmImpacto do tipo de agitação

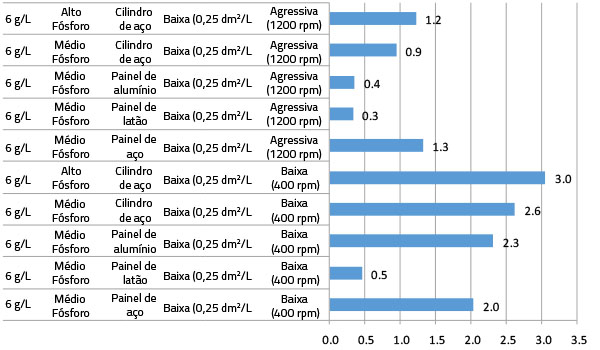

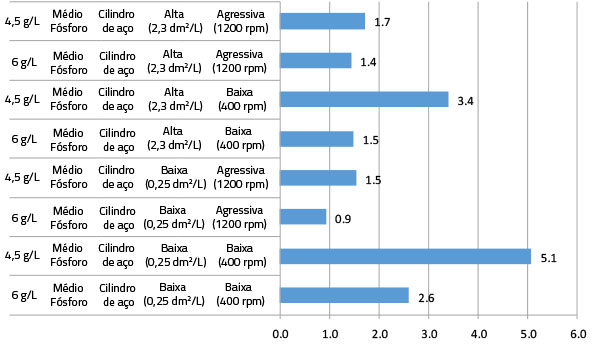

No Gráfico 2, avaliando-se as condições de baixa relação área/volume, há uma variação de espessura muito maior sobre as superfícies em condições de baixa agitação se comparado com alta/agressiva agitação da solução.

Gráfico 2: Variação da Faixa de Espessura em µm

Gráfico 2: Variação da Faixa de Espessura em µmBaixa Relação Área/Volume e Tipo de Agitação

Em painéis de alumínio e latão com atividade catalítica da superfície menor se comparados ao aço, a variação de espessura é muito menor para uma dada relação área/volume ou agitação da solução. Para um cilindro de aço com a aplicação de níquel químico alto fósforo, a variação também é muito elevada para uma baixa agitação e baixa relação área/volume, pois os processos de alto fósforo possuem taxas de iniciação menores sobre superfícies catalíticas quando comparados aos processos de médio fósforo isentos de chumbo.

No Gráfico 3, focando em baixa relação área/volume com o tipo de agitação, os resultados para um banho ideal, em concentração de 6 g/L de níquel e o mesmo banho em que a concentração de níquel foi diminuída, mostram uma correlação direta com a agitação da solução. À medida que a agitação é aumentada na solução, a variação da faixa de espessura é menor para uma agitação agressiva do sistema. Os dados também demonstram que uma menor concentração de níquel, resultante de um controle deficiente da solução, aumenta a variação. No Gráfico 4, o foco no impacto da relação área/volume é demonstrado. Tanto para a elevada quanto para a baixa relação área/volume, a agressiva agitação da solução reduz a tendência para elevada variação de espessura. Adicionalmente, a elevada relação área/volume pode suprir uma elevada variação de espessura, que resultaria de certas condições, como baixa agitação da solução.

Gráfico 3: Variação da Faixa de Espessura em µm

Gráfico 3: Variação da Faixa de Espessura em µmRelação área/volume versus Tipo de Agitação

Gráfico 4: Variação da Faixa de Espessura em µm

Gráfico 4: Variação da Faixa de Espessura em µmImpacto da relação área/volume

Em resumo: as condições desejáveis para manter o menor potencial para elevada variação de espessura em peças processadas com tecnologias de níquel químico incluem os seguintes aspectos:

• Manter elevada agitação da solução (movimentação das peças) no tanque de trabalho sempre que possível. Isso é crítico para a manutenção da eficiência das reações químicas na interface solução-peças (zona de difusão);

• Tentar manter a relação área/volume maior do que 1,3 dm2/L (evitar situações com relação área/volume muito baixas - 0,25 dm2/L - ou menos);

• Para uma performance química otimizada, tenha certeza de que a atividade de níquel é mantida no valor ótimo – o ideal é manter a atividade maior do que 95% (que significa uma variação de 0,3 g/L para cima ou para baixo do valor ideal) como valor alvo para as adições de manutenção;

• A variação de espessura apresentada nos dados é baseada em um alvo de 25,4 µm. Para aplicações de níquel químico que requerem menores espessuras, é provável que a variação de espessura decresça ligeiramente.

Controle de fósforo na realidade: deposição de níquel químico de liga níquel fósforo

Como os aplicadores fornecem evidências aos seus clientes de que os depósitos de níquel químico aplicados ou a capacidade de seus processos atenderá os requerimentos de performance relacionados ao conteúdo de fósforo e espessura do depósito?

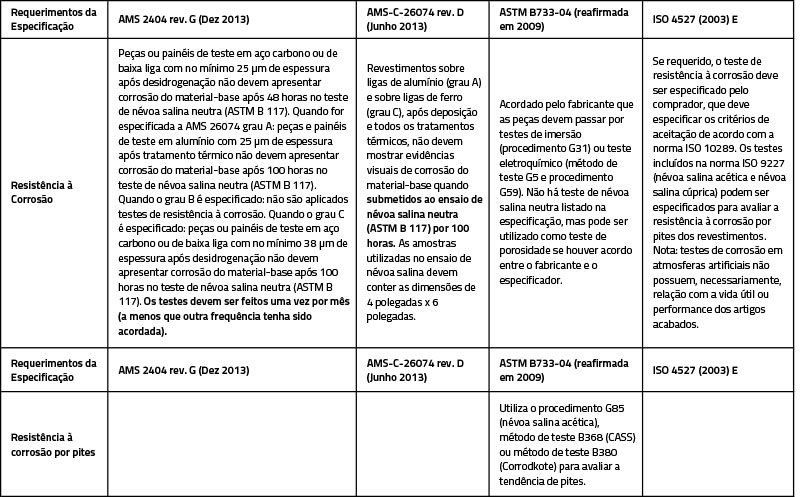

Aplicadores de depósitos de níquel químico alto fósforo devem referenciar algumas especificações industriais para atingir os critérios métricos específicos de performance.

Valores de resistência à corrosão e porosidade são definidos por especificações (como mostrado na tabela abaixo). Como exemplos, para as normas AMS 2404 e AMS-C-26074, painéis de ferro de área conhecida são processados com frequência específica para caracterizar a performance do sistema de níquel químico. Testes de névoa salina neutra, de acordo com a norma ASTM B 117, são frequentemente utilizados como forma de verificar a performance do revestimento com frequência mensal, conforme mostrado na tabela abaixo.

O teste de névoa salina não ataca a camada de níquel químico, mas é efetivo para alocar poros (gerar porosidade) através do depósito de níquel químico, resultando em corrosão vermelha dos painéis de teste em ferro.

A ideia de utilizar o teste de névoa salina é que os painéis com o depósito de níquel químico, assim como lotes de peças, seriam uma ferramenta representativa para promover uma previsão da capacidade de resistência à corrosão/proteção contra a corrosão dos processos de níquel químico aplicados sobre as peças. Idealmente, cada lote de peças deveria ter painéis processados ao mesmo tempo (que poderiam ser utilizados para avaliar a porosidade) o que pode ser trabalhoso e com gasto elevado de tempo.

Na realidade, como as especificações ou requerimentos para teste são frequentemente baseados em protocolos de qualificação mensal, muitos aplicadores processam os painéis de teste no tanque de produção sem carga (peças) adicional e quando a agitação da solução é variável com aquilo que seria normal para a produção rotineira. Como resultado, muitos aplicadores vivenciam falhas nos ensaios de névoa salina nos painéis devido à elevada porosidade, falhas no teste de ácido nítrico nos painéis, além de não aprovarem quanto aos requisitos mínimos de quantidade de fósforo no depósito, enquanto peças comuns de produção passam nos mesmos ensaios. Essa situação gera muita confusão e procura por respostas.

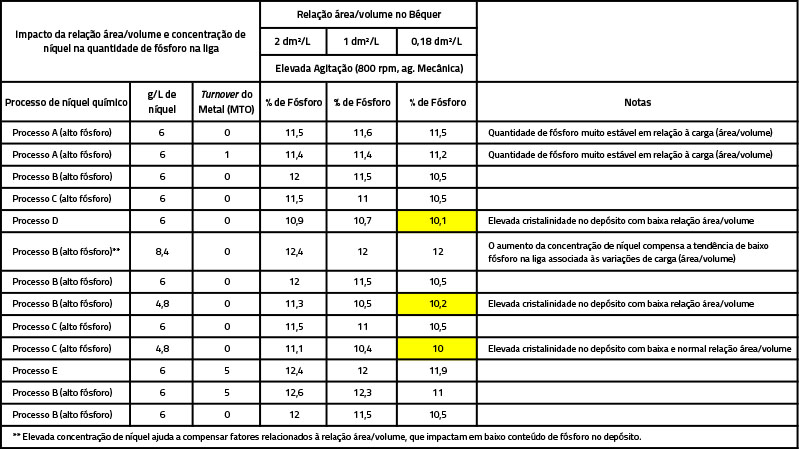

Outra função deste artigo é analisar mais de perto a situação e como os resultados de fósforo na liga estão relacionados com importantes parâmetros operacionais (relação área/volume e agitação), que não foi o grande foco de avaliação em estudos passados. Volumes pequenos (copo de Béquer) foram utilizados para fornecer uma indicação do que pode ocorrer no tanque de trabalho, tipicamente com condições mais variáveis, como uma maneira de gerenciar melhor o controle, para melhorar os resultados de comparação. Os dados estão resumidos na tabela abaixo.

CONCLUSÃO

• O percentual de fósforo no depósito decresce com uma relação área/volume muito baixa (0,18 dm2/L). Isso representa um problema quando os aplicadores fazem a verificação mensal do teor de fósforo no depósito em painéis, no tanque de níquel químico, sem nenhuma consideração em relação à carga (área/volume), com elevada ou moderada agitação. Frequentemente, o tanque de trabalho não tem carga adicional além dos painéis de teste e, nesse cenário, o teor de fósforo será menor do que o mínimo especificado e, como resultado, eles não atenderão aos requerimentos das especificações que precisariam ser atingidos. A mesma tendência é verificada com as formulações de níquel químico alto fósforo de concorrentes, mas os dados indicam que o tipo de formulação responde diferente sob condições normais ou adversas que existem no aplicador.

• Como esperado, os dados também demonstram que soluções de níquel químico com alguns turnovers de metal possuem concentração de fósforo ligeiramente maior quando comparadas com uma solução nova. Mas, com essa situação, a tendência ainda existe de que com baixa carga (área/volume) e elevada agitação da solução o resultado se dará com a mesma condição de diminuição de fósforo no sistema/liga.

• Quando há elevada agitação da solução e baixa carga (área/volume), soluções de níquel químico que não são bem controladas, por exemplo, quando a concentração de níquel flutua em menores valores do que os requeridos para aquele sistema, elas possuem muito maior suscetibilidade para apresentar menores concentrações de fósforo na liga e maior cristalinidade (porosidade). É importante lembrar que a manutenção da concentração de níquel está ligada à manutenção de hipofosfito, que pode impactar mais no teor de fósforo na liga quando os controles no tanque de trabalho são deficientes.

• No geral, o processo A (demonstrado na última tabela) promove performance mais consistente em relação à estabilidade de fósforo no depósito, especialmente quando a carga (área/volume) é mais variável.

• Operar o banho de níquel químico alto fósforo em concentração de níquel maior do que 6 g/L pode ajudar a inibir a geração de menores quantidades de fósforo na liga quando a carga (área/volume) é muito baixa e a agitação é muito alta.

Tradução:

Diego R. Boff é gerente de produto da Coventya Química LTDA.

Referências:

- G.O. Mallory and J. B. Hajdu, ed., “Electroless Plating Fundamentals & Applications”, American Electroplaters Society, 1990

- W. Riedel, Electroless Nickel Plating, ASM International Finishing Publications LTD., 1991.

- R. Weil, et al., “Comparison of Some Mechanical and Corrosion Properties of Electroless and Electroplated Nickel-Phosphorus Alloys,” Plating and Surface Finishing 76, 2 (1989): pp. 62-66

- A.H. Graham, R.W. Lindsay, H.J. Read, Jnl. Electrochem Soc., 109 (1963) 12, 1200.

- H. Kreye, “Microstructure and Properties of Electroless Nickel Coatings with Phosphorus Contents from 2 to 12 Percent,” Proc, Interfinish 92 Congress Sao Paulo, Brazil (Oct 1992) Associacao Brasileira De Tratamentos De Supericie.

- R. Duncan and T. Arney, Plating,1984 (12), 49

- G.G. Gawrilov, Chemical (Electroless) Nickel-Plating, Portcullis Press, Redhill, UK, 1979.

- R. N. Duncan, “The Metallurgical Structure of Electroless Nickel Deposits: Its Effect on the Coatings Properties,” Proc. Electroless Nickel Conf 93., Orlando, FL., Nov 10-12, (1993), Gardner Management Services, Cincinnati, OH.

- G.A. Krulik, J. Catal. 65, 95 (1980).

- U.S. Pat. Appl. (1993), N. Mandich, G. Krulik., and R. Singh.

- M. Paunovic, Plating Surf. Finish. 55, 1161 (1968).

- W. Fields, R.N. Duncan, J. Zickgraf, “Electroless Nickel Plating”, ASM Handbook, vol. 5, 9th ed. ASM International, Materials Park, OH: (1982), pp.219-243.

- Binary Phase Diagrams, T.B. Massalski, chief ed., American Society for Metals, Metals Park, OH, (1986).

- Dr. A. Ruffini, “Critical Factors that Affect the Microstructure of ENP Films”, Proc., Electroless Nickel Conf. 2007, Orlando, FL., Gardner Management Services, Cincinnati, OH.

Acesse o conteúdo original Publicado na revista Tratamento de Superfície, edição 220, página 38-44