Robinson Bittencourt Lara, Business Manager South America – Dörken Coatings GmbH. rlara@doerken.de

Entenda o efeito que pode comprometer a qualidade do aperto e exigir mais do que o previsto na escolha do revestimento

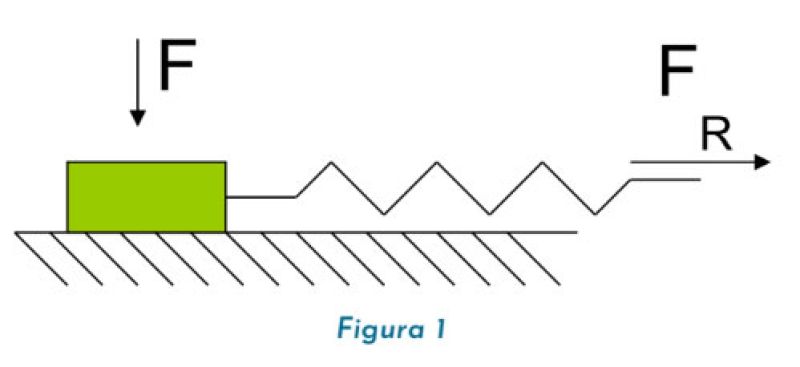

O coeficiente de atrito μ (também conhecido como “COF”) descreve a relação entre a força do movimento de translação FR e a força de contato F. O efeito stick‑slip é o movimento espontâneo que pode ocorrer enquanto dois objetos estão deslizando um sobre o outro e, portanto, pode ocorrer em qualquer componente que tenha uma ação de deslizamento. Na prática, em fixadores, esse efeito ocorre devido à parada do parafuso por alto atrito; o torque da máquina aumenta e o parafuso volta a se mover, repetindo‑se por uma frequência durante o processo de aperto. O efeito ocorre geralmente na face de assentamento, mas também pode ocorrer na rosca. O efeito é observado com o ruído audível e uma variação na curva de aperto.

A escolha correta do revestimento dos componentes, principalmente dos fixadores, é de suma importância para um processo de aperto eficaz e seguro. Em processos de aperto, o efeito stick‑slip é observado há anos, mas pouco foi estudado ou analisado sobre esse fenômeno. Em processos de aperto por torque (torque simples) o problema pode ser mais grave porque gera uma falsa carga de aperto, muitas vezes deixando a junta solta, podendo fazer com que ela se solte completamente. Devido à ocorrência desse efeito, os revestimentos de flocos de zinco foram aprimorados anos atrás, mas ainda há variação no comportamento de alguns revestimentos, sendo de suma importância a escolha correta. É importante lembrar que este é um efeito que ocorre durante a montagem da junta, não cumprindo os critérios de montagem; é possível que todas as especificações do fixador estejam sendo cumpridas, mas, mesmo assim, pode ocorrer o efeito. Portanto, o simples fato de atender às especificações não significa que a montagem ocorrerá sem problemas, sendo necessário analisar todas as possíveis causas e agir com foco na solução. Considerando isso, a norma VDA 235‑203 menciona esse efeito, cita algumas causas e determina que o efeito stick‑slip não deve ocorrer durante a montagem.

Quais são as causas e como evitar?

A ocorrência de stick‑slip pode ter uma causa ou uma combinação de causas que, quando identificadas, permitem a implantação de ações para evitá‑lo.

-

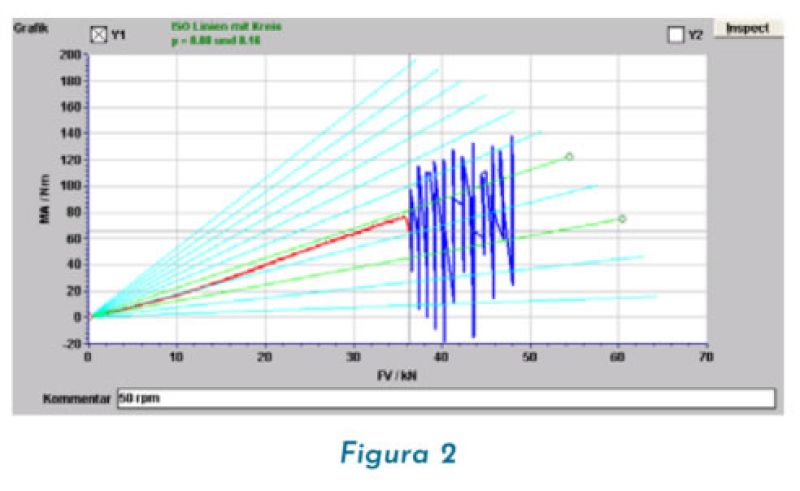

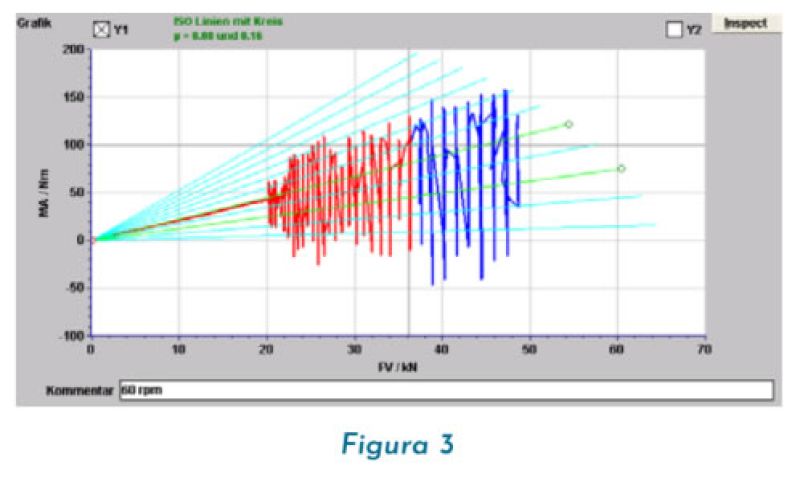

Rotação de aperto – Alta rotação pode gerar o aquecimento da superfície de contato e prejudicar a interação entre os revestimentos dos componentes. A alta rotação também pode gerar a remoção do revestimento de uma das superfícies devido à intensidade térmica. A rotação pode ser inapropriada para a junta por causa de seus componentes; o stick‑slip pode ocorrer devido à elevação da temperatura ou remoção do revestimento tendo como causa a alta rotação. A redução da rotação impacta na produtividade, porém deve ser considerada conforme a criticidade da junta e seus componentes.

-

Ângulo de assentamento – Parafusos com geometria de assentamento côncavo (suporte externo) são problemáticos, sendo desfavoráveis ao atrito. A elevada pressão superficial, devido ao contato periférico da cabeça com a superfície de assentamento e rotação, gera um alto aquecimento da superfície que, por sua vez, gera variação de atrito; ângulos da cabeça superiores a 0,5º são mais propensos a gerar stick‑slip. A norma ISO define os ângulos de assentamento entre 0,25º e 1,25º e muitas aplicações especificam o assentamento côncavo; nesse caso, a ocorrência do stick‑slip deve ser avaliada em conjunto com outras causas. O assentamento plano é mais favorável para evitar a ocorrência de stick‑slip, mas também há variações no processo de fabricação, produzindo assentamento plano tendendo a convexo ou assentamento plano tendendo a côncavo. Sempre que possível, para evitar a ocorrência de stick‑slip, a aplicação deve ser com o assentamento mais plano possível.

-

Material mole – Materiais moles tendem a ter baixa resistência à abrasão durante o processo de aperto; isso gera uma superfície instável, criando uma variação da força de atrito. Pode haver remoção parcial ou total do material e, portanto, aumento do coeficiente de atrito. Materiais como KTL, laca e tinta em pó são exemplos que podem fornecer uma superfície instável durante o processo de aperto. Atualmente, existem diversas aplicações de juntas que são revestidas com KTL e que podem contribuir para a incidência de stick‑slip; é muito importante incluir o teste de Coeficiente de Atrito contra KTL para, ao menos, entender como o revestimento está se comportando em um aperto contra esse tipo de superfície.

-

Coeficiente de atrito elevado – O elevado coeficiente de atrito do fixador, principalmente na cabeça, gera uma má interação durante o aperto; isso intensifica o aumento da temperatura e eleva ainda mais o coeficiente de atrito, causando a remoção de material. Um coeficiente de atrito superior a 0,20 é favorável à ocorrência de stick‑slip.

-

Geometria e desalinhamento – Quando falamos de juntas, significa a união de peças diferentes e, normalmente, com revestimentos e fabricação diferentes. A união de peças estampadas é um desafio, pois pode haver variações na forma e posição dos furos ou deformações das chapas. O desalinhamento entre as peças ou deformações podem prejudicar o assentamento do fixador e o mesmo não ocorrer de maneira uniforme; o assentamento não uniforme pode causar stick‑slip devido ao contato intermitente.

-

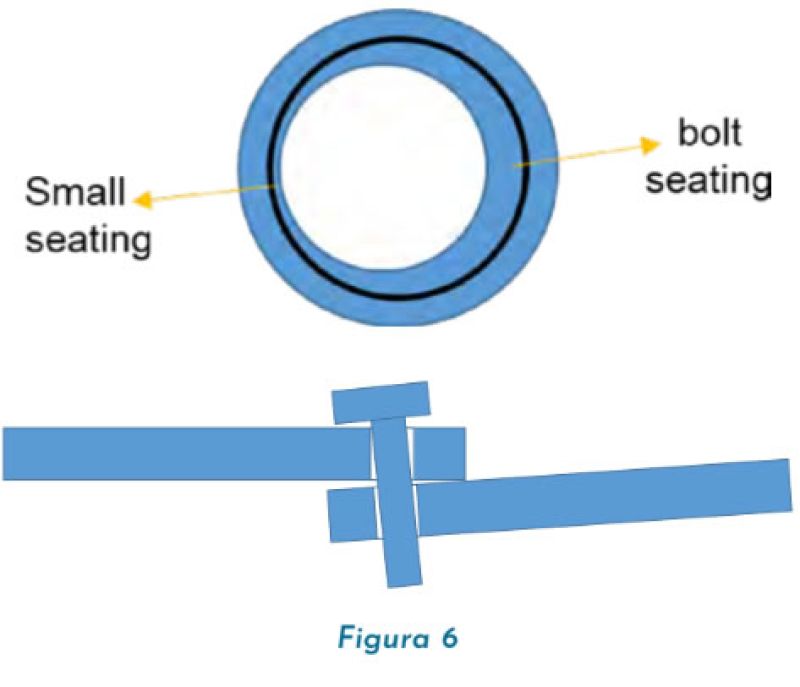

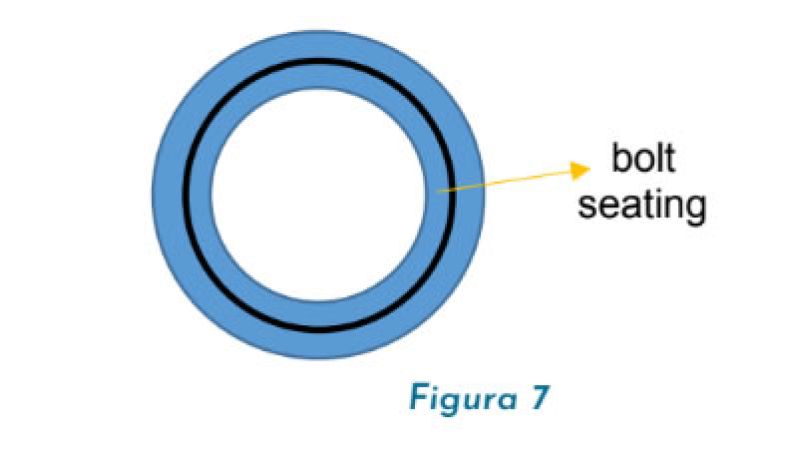

Diâmetro do furo de passagem – Em aplicações com porca, o furo de passagem determinará a facilidade com que o parafuso passará livremente até a porca, mas também definirá a área de assentamento do parafuso. Furo com diâmetro muito grande implica em redução da área de assentamento do parafuso; a pressão superficial pode ser alta e isso gerar uma carga elevada sobre o revestimento que pode não suportar. Reduzir o diâmetro do furo pode ajudar a evitar o efeito stick‑slip.

-

Defeitos superficiais – A área de assentamento e as roscas devem estar livres de imperfeições. Isso inclui respingos de solda, respingos de tinta e quaisquer imperfeições que causem saliências que criam solavancos durante o aperto. Roscas danificadas também podem gerar oscilações e causar stick‑slip.

-

Interação entre os revestimentos – A interação deficiente entre o revestimento do fixador e outros componentes da junta pode causar stick‑slip. O uso de flocos de zinco em parafusos e porcas que unem peças com KTL, em particular, é muito comum na indústria automotiva. A escolha correta do revestimento de flocos de zinco é muito importante, pois nem todos se comportam da mesma maneira na hora do aperto. Mesmo evitando tudo o que foi dito anteriormente, se o revestimento de flocos de zinco não for adequado, a interação entre os revestimentos pode causar stick‑slip. O revestimento à base de flocos de zinco precisa ter uma interação amigável com o KTL e o alumínio e permitir o aperto adequado.

Conclusão

Com as principais causas relacionadas, é possível concluir que o revestimento de flocos de zinco tem uma influência importante para evitar o efeito stick‑slip porque muitas vezes, em uma junta crítica, não é possível evitar todas as ocorrências mencionadas. As peças estampadas podem ter variações geométricas e serem influenciadas por diversos fatores. Garantir um bom alinhamento de juntas complexas e um bom assentamento muitas vezes se mostra uma tarefa difícil; portanto, o fixador precisa absorver essa variação e o revestimento do fixador compensar por meio de uma excelente interação. Por isso, é muito importante, sempre que possível, realizar o teste de montagem em junta real e não apenas em laboratório.

Outro fator a ser considerado é que muitas aplicações requerem assentamento côncavo ou convexo para o parafuso; então, os revestimentos de flocos de zinco precisam ter uma excelente interação e evitar o stick‑slip. Como fator de compensação, algumas empresas têm trabalhado com fixadores com baixíssimo coeficiente de atrito, muitas vezes abaixo da especificação. Como resultado, existe o risco de se trabalhar com forças tensoras muito altas, que podem até quebrar o fixador – uma interpretação não tão verdadeira de que baixo coeficiente de atrito resolverá o efeito stick‑slip, quando, na verdade, o mais importante é a interação do revestimento do fixador com o revestimento de outras peças. Podemos concluir que conhecer a junta de aperto, seus componentes e as características da junta é de suma importância, mas, não menos importante, é a correta definição do revestimento de flocos de zinco que será aplicado nos fixadores, pois pode fazer toda a diferença para evitar o efeito stick‑slip.

Se você precisa de mais informações ou suporte: rlara@doerken.de

Esta matéria foi originalmente publicada na Revista do Parafuso, edição 99, de agosto de 2023.

Link: https://www.revistadoparafuso.com.br/v1/modelo/noticia.php?id=1499