Tipos, processos, aplicações, materiais e vantagens da Metalização por Aspersão Térmica voltada à prevenção eficaz da corrosão

Luiz Cláudio de Oliveira Couto é Engenheiro Metalurgista, responsável pela Consultoria Técnica, Treinamentos e Cursos de Metalização. Também atua como professor de Cursos Livres de Metalização na ABM - Associação Brasileira de Metalurgia, Materiais e Mineração.

metalizacao@metalizacao.eng.br

Resumo

A corrosão causa ao mundo todo um enorme prejuízo, principalmente em relação a estruturas metálicas que se encontram instaladas nos mais diversos tipos de ambientes, desde aqueles sujeitos a índices de corrosão muito baixos até aqueles muito altos. Diversas são as alternativas de proteção utilizadas e, dentre elas, os Processos de Metalização por Aspersão Térmica, bem como os materiais aplicados, têm demonstrado serem dos mais eficientes quando se leva em conta várias de suas diversas características, cujas soluções podem, inclusive, serem complementadas com a utilização de pintura posterior. Espessuras de camadas pré-estabelecidas de materiais adequados, somadas à versatilidade dos equipamentos e dos processos, fazem da Metalização por Aspersão Térmica um dos processos mais indicados no combate à corrosão de estruturas metálicas, além de contribuir com a proteção ao meio ambiente.

Abstract

Corrosion causes enormous damage to the whole world, especially in relation to metallic structures that are installed in the most diverse types of environments, from those subject to very low corrosion rates to very high ones. There are several protection alternatives used, and among them, the Metallization Processes by Thermal Spray, as well as the applied materials, have proven to be the most efficient when taking into account several of their different characteristics, whose solutions can even be complemented with the use of posterior painting. Pre-established layer thicknesses of suitable materials, added to the versatility of equipment and processes, make of Metallization by Thermal Spray one of the most indicated processes in combating corrosion of metallic structures, in addition to contributing to the protection of the environment.

1. INTRODUÇÃO

1.a. O Prejuízo da Corrosão no Mundo

Conforme levantamentos realizados em 2020, a corrosão faz com que cerca de 30% da produção mundial de ferro e aço sejam perdidas. Segundo informações da NACE AMPP (National Association of Corrosion Engineers - Association for Materials Protection and Performance), a corrosão gera um prejuízo equivalente a 3,5% do PIB mundial, por volta de US$ 3,5 trilhões, ou seja, aproximadamente R$ 18,2 trilhões (taxa de câmbio de 20/01/2023).

1.b. O Prejuízo da Corrosão no Brasil

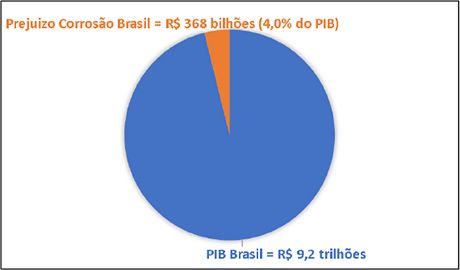

Esse prejuízo causado pela corrosão equivale a valores entre 1 e 5% do PIB dos países de uma forma geral. Em 2019, o Brasil perdeu cerca de 4% do valor de seu PIB com manutenção da corrosão. Se trouxermos essa mesma taxa de perda para 2022, com um PIB estimado de R$ 9,2 trilhões, chega-se a um prejuízo de R$ 368 bilhões causado pela corrosão.

Gráfico 1* - Prejuízo causado pela corrosão no mundo

Gráfico 2* - Prejuízo causado pela corrosão no Brasil

[Gráficos 1* e 2* - Referências, ao fim do texto: 10.a/10.b/10.c]

1.c. Estruturas Metálicas e Segmentos Industriais Atingidos pela Corrosão

Quando mencionamos as consequências da corrosão, estamos nos referindo a prejuízos envolvendo estruturas metálicas dos mais diversos tipos, como estruturas novas e usadas de pontes, viadutos, passarelas, estações e demais instalações ferroviárias, instalações de geração de energia em geral (hidrelétrica, eólica, nuclear, solar, etc.), tubulações e tanques/vasos em refinarias de petróleo, instalações portuárias, plataformas offshore, navios, embarcações de pesca, instalações e equipamentos metalúrgicos, siderúrgicos, de mineração e nas áreas de papel e celulose, embalagens, química, petroquímica, alimentícia, automobilística, agrícola, máquinas e equipamentos industriais em geral, estruturas de aço internas ou externas instaladas em edifícios e construções civis expostas à alta umidade ou à ação do meio ambiente, aço no concreto armado, pontes de concreto, etc.

2. A METALIZAÇÃO E A PROTEÇÃO ANTICORROSIVA

2.a. A Metalização

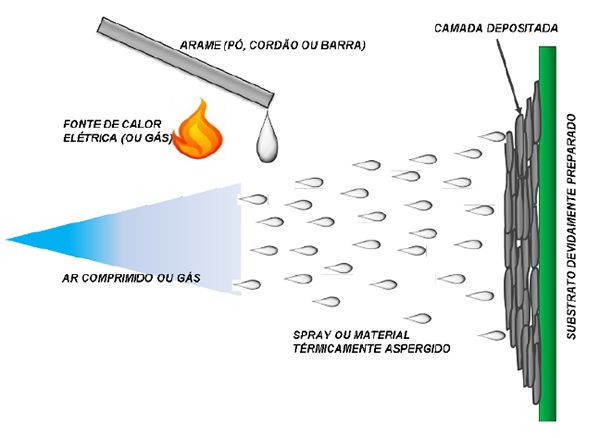

Segundo a AWS (American Welding Society), Aspersão Térmica (ou Metalização) é definida como: “Grupo de processos nos quais se divide finamente materiais metálicos e não metálicos que são depositados em uma condição fundida ou semifundida, sobre um substrato preparado para formar um depósito aspergido”.

Figura 1 - Esquema ilustrativo do Processo de Metalização por Aspersão Térmica [Referência ao fim do texto: 10.d]

2.b. A Metalização Anticorrosiva em Estruturas Metálicas

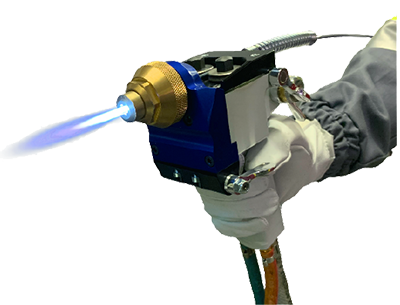

A utilização dos Processos de Metalização por Aspersão Térmica, principalmente aqueles conhecidos como Metalização à Chama (Flame Spray) e Metalização a Arco Elétrico (Arc Spray), em conjunto com os materiais que podem ser aplicados, torna-se uma ótima solução para proteção anticorrosiva de estruturas metálicas, estejam elas expostas, submersas ou enterradas. Tratam-se de processos, cujos equipamentos de aplicação podem ser utilizados de forma eficiente, tanto dentro das instalações de empresas prestadoras de serviço de metalização como também levados a campo, podendo, assim, serem utilizados em estruturas novas, recém-construídas ou naquelas já instaladas, independentemente de seus pesos ou dimensões. Além disso, trata-se também de uma forma de aplicação de camadas protetivas, onde os Processos de Metalização à Chama e a Arco Elétrico não causam deformação nas estruturas metálicas e nem alteram a composição do substrato onde são depositadas, uma vez que a temperatura alcançada no ponto de aplicação não ultrapassa os 150 °C, embora no interior dos equipamentos possa variar entre 2.300 °C e 4.000 °C.

Foto 1 - Metalização à Chama [Ref.: 10.o]

Foto 2 - Equipamento de Metalização à Chama [Ref.: 10.o]

Foto 3 - Metalização a Arco Elétrico [Ref.: 10.p]

Foto 4 - Equipamento de Metalização a Arco Elétrico [Ref.: 10.p]

Foto 5 - Metalização em estrutura metálica eólica [Ref.: 10.q] / Foto 6 - Estruturas metálicas eólicas metalizadas [ Ref.: 10.q]

2.c. Os Materiais Utilizados nas Aplicações

De forma geral, os materiais mais utilizados através dos Processos de Metalização voltados à proteção anticorrosiva de estruturas metálicas de ferro ou aço são o zinco (Zn 99,9%) e o alumínio (Al 99,5%), devido à proteção galvânica anódica proporcionada, onde o material aplicado pode se decompor protegendo assim o metal-base.

2.d. Proteção Fornecida pelas Camadas

2.d.1. Proteção Galvânica Anódica:

- Aplicação de zinco (Zn 99,9%), não selado, em meios onde o pH varia de 5 a 12 e a temperatura de trabalho não ultrapassa 60 °C.

- Aplicação de alumínio (Al 99,5%), não selado, em meios onde o pH varia de 4 a 9 e a temperatura de trabalho não ultrapassa 870 °C.

- Aplicação de liga zinco-alumínio (85Zn 15Al) em meios onde a temperatura de trabalho não ultrapassa 315 °C, pouco utilizada no Brasil.

[Ref.: [10.f] [10.n]]

2.d.2. Proteção Galvânica Catódica:

- Aplicação de alguns tipos de aços inoxidáveis: Martensíticos, Austeníticos, Duplex.

- Ligas à base de níquel.

2.d.3. Blindagem:

- Metais e ligas com espessuras de camada superiores a 0,175 mm.

- Metais e ligas com espessuras de camada inferiores ou superiores a 0,175 mm, selados.

2.d.4. Materiais inertes:

- Cerâmicas, com ou sem selante (conforme espessura).

3. CARACTERÍSTICAS DA CAMADA METALIZADA

3.a. Porosidade:

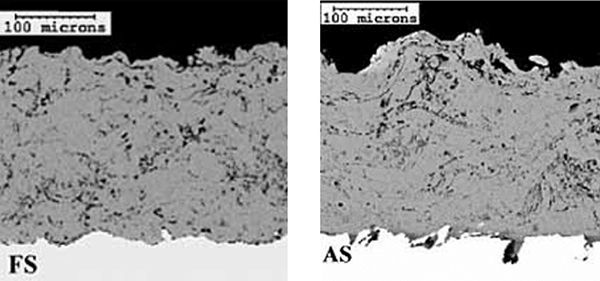

A formação de porosidade na camada depositada é uma das características intrínsecas aos Processos de Metalização por Aspersão Térmica, principalmente na Metalização à Chama e na Metalização a Arco Elétrico, uma vez que quando ambos os tipos de pistolas de aplicação são alimentados por arame, geram espaços vazios em forma de poros que variam entre, aproximadamente, 10 e 15% do volume do revestimento, conforme pode ser visto nas fotos 7 e 8.

Foto 7 - Micrografia de camada de alumínio de alumínio aplicada por Metalização à Chama [10.l] e Foto 8 - Micrografia de camada aplicada por Metalização a Arco Elétrico [10.l]

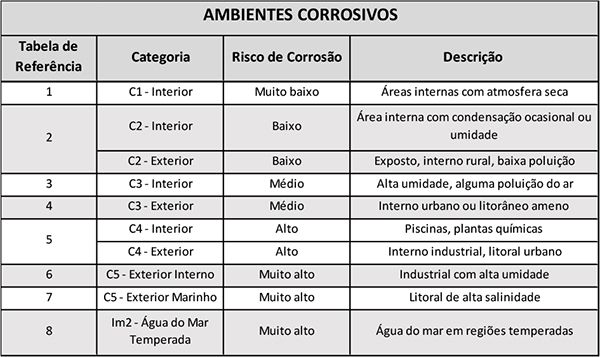

4. O AMBIENTE E A CORROSÃO

A escolha do material a ser aplicado pelo Processo de Metalização por Aspersão Térmica levará em conta o tipo de ambiente ao redor da estrutura onde efetivamente ele irá operar. Por sua vez, o local deverá ter características que levem em conta a sua localização: se em áreas internas ou externas; rurais, urbanas, industriais, costeiras ou marítimas; os níveis de poluição, de umidade, de salinidade, etc. Além disso, outras considerações ambientais, em particular, também podem ser levadas em conta, como por exemplo: minas, solo, concreto alcalino longe da atmosfera, superfícies refrigeradas, produtos químicos, abrasão, impacto, etc.

5. ESPECIFICAÇÃO DA CAMADA

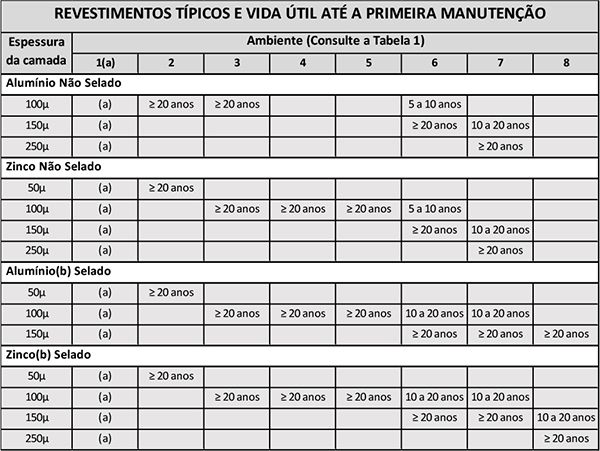

Em função do ambiente, conforme descrito no item anterior, o material (zinco ou alumínio), a respectiva espessura da camada e a sua selagem, ou não, resultam em determinados períodos de vida útil pré-determinados até a sua primeira manutenção. Esses períodos podem variar entre 5 e mais de 20 anos de vida útil para ocorrer a primeira manutenção.

Tabela 1 - Ambientes corrosivos [Ref.: 10.g / 10.h / 10.i / 10.j]

Tabela 2 - Revestimentos típicos e vida útil até a primeira manutenção [Ref.: 10.g /10.h / 10.i /10.j]

Obs. (a): A vida útil da categoria C1 (baixa corrosão - ver Tabela 1), embora sem especificação do tipo de revestimento utilizado, será normalmente de 5 a 10 vezes maior do que a C2 - ver Tabela 1. [Ref.: 10.d]

Obs. (b): A camada selada apresenta, normalmente, melhor desempenho e maior vida útil do que a camada não selada. A selagem deve ser efetuada de forma que o revestimento poroso a absorva completamente, utilizando selantes e tintas de acordo com as condições do ambiente. [Ref.: 10.d]

6. SELAGEM

6.a. Quando Utilizar

A porosidade intrínseca aos revestimentos aplicados por Metalização por Aspersão Térmica pode ser suficiente para a proteção do substrato sobre os quais foram aplicados, ou não, tudo vai depender do meio e da temperatura em que a estrutura está (ou será instalada), o seu tipo de operação, o material aplicado e a sua espessura. Contudo, a impregnação com tinta ou selante apropriado pode ser o complemento necessário para que o conjunto do revestimento seja eficiente o bastante para alcançar um tempo de vida útil antes da primeira manutenção, tempo bem superior àquele alcançado por outros sistemas de proteção anticorrosiva.

A selagem é utilizada em camadas metalizadas tanto com espessuras menores que 0,175 mm (não blindadas) como também em espessuras maiores.

Os selantes mais utilizados atualmente são: ceras microcristalinas, vernizes base epóxi com sólidos em suspensão, resinas fenólicas, vernizes base silicone com sólidos em suspensão, e epóxi-fenólico com sólidos em suspensão (utilizado quando há aplicação de pintura posteriormente).

6.b. Selante X Proteção Galvânica

A proteção galvânica da metalização ocorre assim que o selante apresenta falhas ou é removido da superfície do revestimento – além de estar em contato com um eletrólito. A sua aplicação também exige cuidados extras em relação à saúde dos aplicadores e da salubridade do meio-ambiente onde a aplicação ocorre.

7. PINTURA

A aplicação da pintura sobre a camada aplicada pelo Processo de Metalização por Aspersão Térmica pode ser efetuada e/ou ser necessária quando:

• A qualidade da pintura deva ser otimizada, aumentando assim a sua vida útil uma vez que a camada metalizada oferece, além da proteção galvânica anódica, uma superfície com rugosidade tal que a aderência da tinta é melhorada e, consequentemente, a vida útil do conjunto é ampliada.

• O metal-base da estrutura ainda esteja sob risco de corrosão, mesmo que a camada protetiva adequada de metalização tenha sido aplicada.

• O valor do pH do ambiente em torno da estrutura exceda os valores referentes à proteção galvânica oferecida pelo material da camada aplicada.

• A norma de aplicação exija como procedimento a execução da pintura da estrutura.

• Caso um aumento da resistência à abrasão seja necessário, a deposição de uma ou duas demãos de tinta pode atender essa necessidade – a não ser que a estrutura esteja envolvida por um meio anormalmente agressivo.

Portanto, o conjunto de revestimentos, formado pela metalização com deposição de uma camada de zinco ou alumínio, que fornece proteção galvânica anódica ao metal-base (ferro ou aço) da estrutura metálica, reforçado pela proteção por blindagem fornecida pela pintura através da aplicação da camada de tinta, que, da mesma forma que outros selantes, se aproveita da porosidade da camada metalizada previamente aplicada, penetra nos poros e, consequentemente, reforça a qualidade final do conjunto, otimizando-o.

8. AS VANTAGENS DA METALIZAÇÃO NA PROTEÇÃO ANTICORROSIVA DE ESTRUTURAS METÁLICAS

Abaixo, seguem algumas das vantagens dos Processos de Metalização por Aspersão Térmica voltados à proteção anticorrosiva em estruturas metálicas, quer elas sejam novas ou já em operação, na oficina de metalização ou em campo.

- Versatilidade de Materiais: Além do zinco e do alumínio também podem ser aplicados diversos outros materiais disponíveis.

- Versatilidade de Processos: Além dos Processos de Metalização por Aspersão Térmica à Chama (Flame Spray) e a Arco Elétrico (Arc Spray), mais utilizados em aplicações anticorrosivas de estruturas metálicas, outros Processos de Metalização por Aspersão Térmica também podem ser utilizados na deposição de camadas dos mais variados materiais, como o Processo de Metalização à Plasma (Plasma Spray), Metalização Hipersônica – HVOF (High Velocity Oxygen Fuel) / HP-HVOF (High Pressure - High Velocity Oxygen Fuel) / HVAF (High Velocity Air Fuel) –, Metalização por Detonação (Detonation Spraying), Metalização a Frio (Cold Spray), etc.

- Versatilidade de Equipamentos: Equipamentos de Metalização por Aspersão Térmica, como aqueles voltados para a Metalização à Chama e a Arco Elétrico, bastante utilizados na proteção anticorrosiva de estruturas metálicas, contam com facilidade de autonomia, mobilidade e transporte, podendo ser utilizados, inclusive, para aplicações em estruturas já instaladas, como pontes e viadutos, por exemplo.

- Tempo de cura: O revestimento irá depender de tempo de cura apenas no caso de necessitar de pintura posterior, do contrário, a estrutura poderá ser transportada logo após o revestimento aplicado.

- Independe do tamanho: As estruturas metálicas podem ser revestidas, independentemente de suas dimensões, em oficinas de metalização ou em campo em que já estejam instaladas.

- Independe do peso: O peso, assim como o tamanho, não interfere nas operações de revestimento de estruturas metálicas quando utilizados os Processos de Metalização por Aspersão Térmica.

- Aumento da vida útil: Maior durabilidade de estruturas, peças e equipamentos revestidos.

- Custos inferiores aos de outros processos de revestimento: Ocorre quando se leva em conta a vida útil total das estruturas e os respectivos custos de manutenção, desnecessários nesse período.

- Redução drástica na quantidade de interferências: Em estruturas revestidas contra a corrosão, com redução de paradas de produção, operações de logística, etc.

- Reduzido tempo de parada para manutenção: Ao se levar em conta a necessária manutenção das estruturas, peças e equipamentos revestidos.

- Inexistência de deformações: Ocorre devido às baixas temperaturas de deposição envolvidas.

- Sustentabilidade 1: Reduz a extração de minerais e todos os prejuízos causados pelo ciclo de produção e beneficiamento de metais uma vez que aumenta a vida útil das estruturas, peças e equipamentos.

- Sustentabilidade 2: Reaproveitamento contínuo de estruturas, peças e equipamentos e através da remoção e reaplicação de revestimentos.

- Sustentabilidade 3: Reparo de porosidades em peças fundidas de ferro, bronze, alumínio e magnésio.

- Sustentabilidade 4: Gera 0% de Compostos Orgânicos Voláteis (VOC - Volatile Organic Compounds) durante a sua aplicação, exceto quando complementado pela pintura e/ou selante.

9. CONCLUSÃO

A abrangência dos Processos de Metalização por Aspersão Térmica utilizados no combate à corrosão (e seus consequentes prejuízos), principalmente os Processos de Metalização à Chama (Flame Spray) e Metalização a Arco (Arc Spray), para a proteção de estruturas metálicas, leva em conta o tempo de vida útil até a sua primeira manutenção, o que gera enorme economia de recursos, pois reduz o tempo de manutenção e a quantidade de paradas operacionais.

Devido à porosidade intrínseca ao processo, as camadas de metalização, além de blindadas por aumento de espessura, podem também receber blindagem de reforço através da aplicação de tintas e selantes, atingindo, assim, um maior grau de proteção, somando à sua característica a proteção galvânica anódica (quando aplicados revestimentos de zinco ou alumínio), também uma proteção blindada extra em relação ao meio ambiente.

Todas essas vantagens, somadas à não deformação da superfície do metal-base, à versatilidade de materiais aplicáveis, aos processos e equipamentos que podem ser utilizados, à não necessidade de tempo de cura da camada metalizada, à não limitação de tamanho ou peso da estrutura a ser protegida – quer seja ela nova ou já em uso –, e os custos inferiores a outros processos – quando levado em conta também a ampliação do tempo de vida útil proporcionada às estruturas –, e, ainda, também lembrando das vantagens proporcionadas em relação à sustentabilidade, resultam em excelente proteção anticorrosiva de estruturas metálicas, independentemente de onde já estejam ou serão instaladas.

10. BIBLIOGRAFIA/REFERÊNCIAS

10.a. Processo de corrosão faz com que 30% da produção mundial de ferro e aço seja desperdiçada – BMS BRASILMININGSITE – visto em 22/01/2023 - https://brasilminingsite.com.br/processo-de-corrosao-faz-com-que-30-da-producao-mundial-de-ferro-e-aco-seja-desperdicada/#:~:text=Segundo%20levantamento%2C%20cerca%20de%2030,bilh%C3%B5es)%20com%20manuten%C3%A7%C3%A3o%20da%20corros%C3%A3o.

10.b. PIB mundial pode ultrapassar US$ 100 trilhões pela primeira vez em 2022 - Exame - visto em 22/01/2023 - https://exame.com/economia/pib-mundial-pode-ultrapassar-us-100-trilhoes-pela-primeira-vez-em-2022/.

10.c. Taxa de câmbio comercial para compra: real (R$) / dólar americano (US$) - média - ipeadata - visto em 20/01/2023 - http://www.ipeadata.gov.br/ExibeSerie.aspx?serid=38590&module=M.

10.d. Cursos de Metalização/Aspersão Térmica e Treinamentos - Eng. Luiz Cláudio O. Couto – Cursos Faculdades Oswaldo Cruz, ABM (Associação Brasileira de Metalurgia, Materiais e Mineração) e Treinamentos in house em várias empresas.

10.e. A metalização por aspersão térmica, soluções anticorrosivas para estruturas metálicas - Luiz Cláudio O. Couto - Revista: Tratamento de Superfície/ABTS Nº 225-Julho 2021-pgs. 38/47 - https://www.portalts.com.br/revista/tratamento-de-superficie/ed225.

10.f. Coating Guide - MSS Metal Spray Suppliers (NZ) Ltd - visto em 19/01/2023 - https://www.metal-spray.co.nz/technical/coating-guide/.

10.g. Introduction To Thermal Spraying (aka Metal Spraying) - Metallisation Thermal Spray Solutions - visto em 21/01/2023 - https://www.metallisation.com/about-us/knowledge-base/.

10.h. BS EN ISO 14713: 1999 - Protection against corrosion of iron and steel in structures – Zinc and aluminium coatings – Guidelines - BSI Standards Publication.

10.i. BS EN ISO 14713?1: 2017 - Zinc coatings – Guidelines and recommendations for the protection against corrosion of iron and steel in structures - Part 1: General principles of design and corrosion resistance - BSI Standards Publication.

10.j. ISO 2063 Third edition 2005-03-01 - Thermal spraying – Metallic and other inorganic coatings – Zinc, aluminium and their alloys.

10.k. N-2568: Fev/96 - Seleção e Aplicação (por Aspersão Térmica) do Alumínio, Zinco e Suas Ligas como Revestimento anticorrosivo - PETROBRAS.

10.l. Characteristics and Electrochemical Corrosion Behavior of Thermal Sprayed Aluminium (TSA) Coatings Prepared by Various Wire Thermal Spray Processes - S. Shrestha e A. Sturgeon - visto em 26/01/2023 - https://www.twi-global.com/technical-knowledge/published-papers/characteristics-and-electrochemical-corrosion-behaviour-of-thermal-sprayed-aluminium-tsa-coatings-prepared-by-various-wire-therm.

10.m. Formação de Óxidos nos Revestimentos de Alumínio Depositados por Aspersão Térmica - Regina Maria Hartog Pombo Rodriguez - Tese de Doutorado - Engenharia e Ciência dos Materiais - Universidade Federal do Paraná – Curitiba/BR 2003.

10.n. Thermal Spraying Technology and Applications - Course No: T04-002 - Credit: 4 PDH - A. Bhatia - EM 1110-2-3401 - 29 Jan 99 - CED Continuing Education and Development, Inc. – USA.

10.o. Fotos 1 e 2: Gentilmente cedidas pela Saint-Gobain Coating Solutions.

10.p. Fotos 3 e 4: Gentilmente cedidas pela Comersul Aspersão Térmica e Soldas Especiais.

10.q. Fotos 5 e 6: Gentilmente cedidas pela Revex Brasil