Por Bruno Fernandes de Arruda*

Especialista em projetos de vendas e em eletrodeposição decorativa da SurTec do Brasil.

Os processos que envolvem cromo (VI) têm demonstrado sua eficácia há décadas.

No entanto, devido aos seus efeitos cancerígenos, o Regulamento Europeu de Produtos Químicos (REACH) declarou o trióxido de cromo, juntamente com os ácidos derivados dele e seus oligômeros, como “substâncias sujeitas a autorização” em 2013. Desde setembro de 2017, as substâncias que contêm cromo (VI) exigem autorização da Agência Europeia de Produtos Químicos (ECHA).

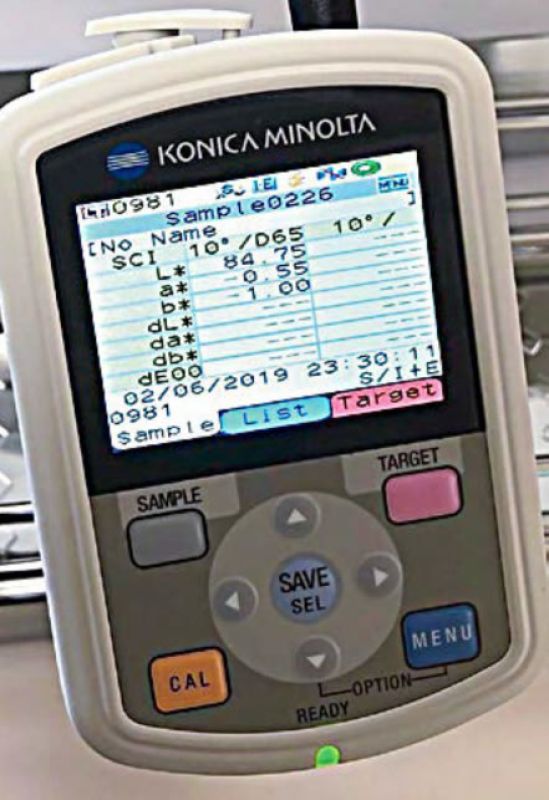

A medição com um espectrofotômetro de esfera produz valores de L estáveis, de 83 a 85, e valores de b de -0,5 a -1,5. O valor de a é constantes entre -0,5 e -0,8.

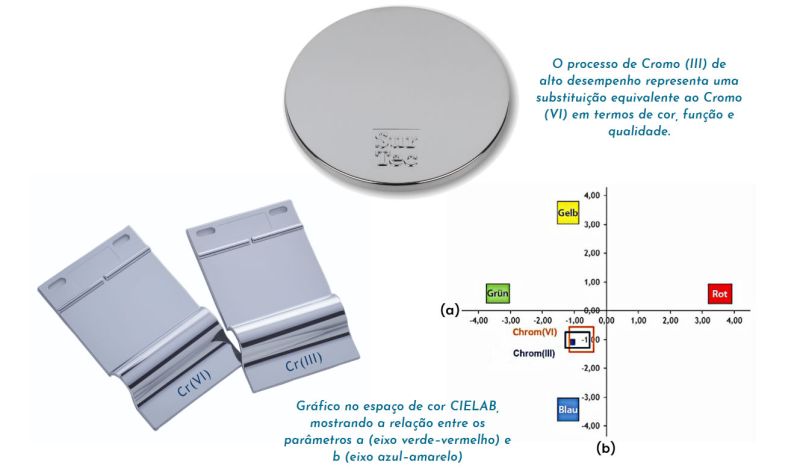

Um processo especial de cromagem trivalente oferece uma alternativa completa ao cromo (VI), com qualidade equivalente. Ele proporciona durabilidade, dureza e acabamento de cor semelhantes, possibilitando a substituição segura e eficiente do cromo (VI).

Valores de cores iguais com custos semelhantes

A SurTec criou um inovador processo de cromo (III), o SurTec 883 XT, que substitui completamente o cromo (VI) em termos de cor, funcionalidade e qualidade.

As superfícies revestidas com esse novo método apresentam cores idênticas às do cromo (VI). Quando medidas com um espectrofotômetro de esfera (CM-700d da Konica Minolta), os parâmetros são avaliados no espaço de cor CIELAB, em que L indica a luminosidade, a o eixo verde-vermelho e b o eixo azul-amarelo. O valor de L fica entre 83 e 85, enquanto o valor de b varia de -0,5 a -1,5. O valor de a permanece estável, entre -0,5 e -0,8 (veja o gráfico).

Além disso, há uma vasta gama de cores disponíveis, cobrindo todo o espectro — do claro ao escuro — oferecendo flexibilidade para diferentes aplicações.

O processo alcança níveis de dureza consistentes, entre 750 e 830 HV 0,05, o que está dentro da faixa desejada. Embora os custos da alternativa sem cromo (VI) sejam um pouco mais elevados, esse aumento é compensado por tempos de deposição mais curtos — de 0,2 a 0,3 µm em apenas 3 a 5 minutos — e por uma densidade de corrente até 30% menor.

O processo exige apenas 3 a 6 A/dm², sendo eficiente e econômico. Em comparação, os processos com cromo (VI) requerem entre 8 e 12 A/dm², além de maior tensão. O processo SurTec funciona com 9 a 10 volts, resultando em custos de energia até 50% menores, dispensando inclusive o resfriamento — o que o torna ainda mais eficiente.

Conversão de forma tranquila e sem dificuldades

Um ânodo especial é necessário para esse processo. A SurTec utiliza os ânodos TCP da Metakem, que se destacam por sua longa vida útil, menor consumo de óxido misto e facilidade de limpeza.

Isso representa uma grande vantagem quando comparado aos ânodos de chumbo tóxicos usados em processos de cromo (VI), que não oferecem essas características.

Adaptação às instalações já existentes

O processo de cromo (III) pode ser facilmente integrado às instalações existentes. O tratamento de águas residuais pode ser feito pelo próprio usuário, sem necessidade de nova estação específica.

Embora as águas residuais contendo cromo (III) devam ser tratadas separadamente, é possível combinar o tratamento dessas águas com o de resíduos contendo cromo (VI), garantindo flexibilidade e eficiência no gerenciamento ambiental.

As superfícies revestidas com o novo processo têm valores de cor idênticos às superfícies de cromo (VI).

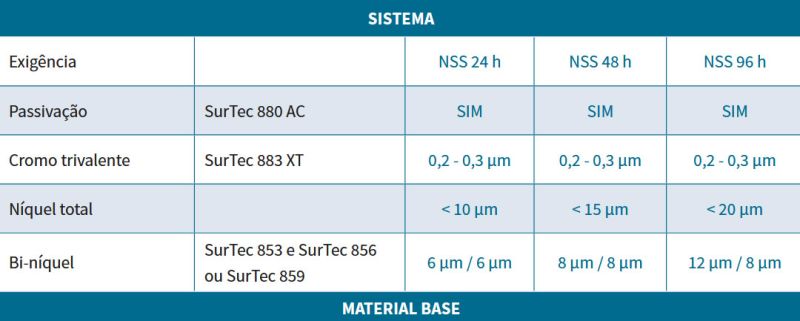

Estrutura do sistema de camadas para diferentes requisitos do teste de névoa salina.

Diversas aplicações

Atualmente, a SurTec gerencia mais de 500 mil litros de processos de cromo (III) em todo o mundo, atendendo clientes das indústrias automotiva, de eletrodomésticos e sanitária.

O processo também atrai fabricantes de artigos esportivos, de lazer e de móveis, graças às suas vantagens e versatilidade.

Os revestimentos obtidos passam por todos os testes padrão, apresentando alta confiabilidade.

A qualidade do material base e das camadas de níquel, com espessuras uniformes e revestimento livre de poros, contribuem para a excelente resistência à corrosão.

Em muitas aplicações, é comum utilizar uma passivação química ou eletrolítica adicional, com tempo de 3 a 5 minutos e temperatura entre 50 °C e 60 °C. Ambas são isentas de cromo (VI), garantindo maior segurança e conformidade ambiental.

A SurTec apoia empresas nesse processo de transição, disponibilizando soluções baseadas em cromo (III), como o SurTec 883 XT, que conciliam desempenho técnico, sustentabilidade e viabilidade econômica.

Sobre o autor

Bruno Fernandes de Arruda

Engenheiro químico formado pelas Faculdades Oswaldo Cruz, com MBA em Gestão de Vendas e Negociações Baseadas em Resultados e MBA em Liderança e Inovação (UNIVILLE).

Possui mais de 20 anos de experiência no segmento de tratamentos de superfície, atua na SurTec do Brasil como especialista em projetos de vendas e integra o time global de especialistas em eletrodeposição decorativa, com forte atuação no setor automotivo.