RAFAEL GUERREIRO é Gerente de Desenvolvimento de Mercados da SurTec do Brasil.

É membro do Time Global de Especialistas em Eletrodeposição Funcional (ELP-F) e Pré-Tratamento de Metais (MPT), e também integra o Conselho Consultivo do Instituto da Cadeia do Zinco (ICZ).*

Como a integração entre processos metalúrgicos e tratamentos de superfícies contribui para a fabricação de fixadores com alto desempenho e confiabilidade.

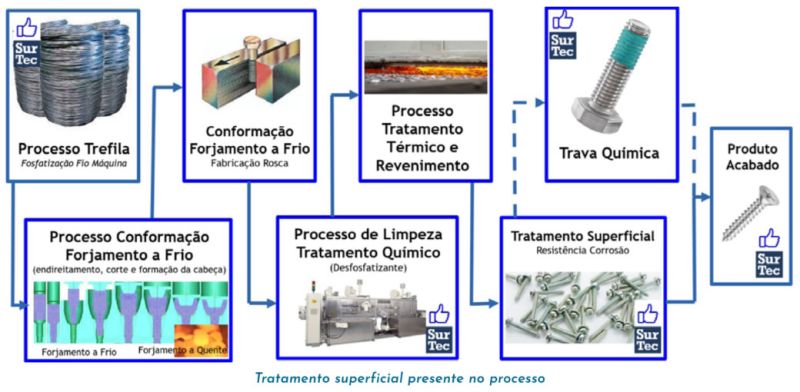

O processo de fabricação de parafusos envolve uma cadeia complexa e altamente tecnológica que vai muito além da simples conformação mecânica. Desde a matéria‑prima inicial, o fio‑máquina, até o produto final, diversas etapas são fundamentais para garantir a qualidade, a resistência e a funcionalidade do fixador. Nesse contexto, as tecnologias aplicadas ao tratamento de superfície desempenham um papel estratégico, assegurando não apenas a proteção contra corrosão, mas também a eficiência no desempenho mecânico e o comportamento em montagens automatizadas.

Embora muitas vezes passem despercebidos, os parafusos são componentes essenciais em praticamente todos os segmentos da indústria e da vida cotidiana. Em média, um automóvel moderno utiliza cerca de 2.500 parafusos em sua montagem, contribuindo para a integridade estrutural e a segurança do veículo. Até mesmo um smartphone pode conter muitos fixadores, responsáveis por manter, firmemente unidos, os delicados componentes internos. Os números evidenciam a relevância desses pequenos elementos e a necessidade de processos de fabricação precisos e confiáveis.

Este artigo tem como objetivo apresentar as principais etapas do processo de fabricação de fixadores, com ênfase nas tecnologias aplicadas ao tratamento de superfícies. Entre os temas abordados, destacam‑se o processo de trefilação, com foco na fosfatização; a conformação a frio; a desfosfatização segura antes do tratamento térmico; e as tecnologias anticorrosivas, como a aplicação de zinco, ligas de zinco, passivadores e selantes. Também serão exploradas as tecnologias de pós‑tratamento, como as travas químicas, que agregam valor técnico e funcional aos fixadores. Ao compreender essas tecnologias, é possível visualizar como a integração entre processos metalúrgicos e tratamentos de superfícies contribui para a fabricação de fixadores com alto desempenho e confiabilidade.

Etapas metalúrgicas da fabricação de fixadores

Trefilação do fio‑máquina

A trefilação é a etapa inicial do processo de fabricação de parafusos, na qual o fio‑máquina é alongado e moldado para atingir o diâmetro adequado à conformação a frio. Esse processo consiste na passagem do fio por uma série de fieiras, provocando sua deformação plástica. Além de reduzir o diâmetro, a trefilação melhora a resistência mecânica e o acabamento superficial do material, preparando‑o para as etapas subsequentes de produção.

As tecnologias de tratamento superficial estão presentes antes mesmo do início da trefilação propriamente dita. O fio‑máquina passa por um rigoroso processo de pré‑tratamento com o objetivo de remover impurezas, como óxidos e carepas provenientes da laminação a quente. Nesta etapa do processo, inibidores de alta eficiência, como o SurTec 427, e aditivos auxiliares, como o SurTec 088, promovem maior eficiência na decapagem e melhor qualidade dos arames. Após essa etapa, as peças são condicionadas em produtos especiais, como o SurTec 610V, antes de serem fosfatizadas.

O fosfatizante SurTec 610LT desempenha um papel crucial na operação: formulado para atuar à baixa temperatura e isento de níquel, forma uma camada microcristalina ideal que, em sinergia com o sabão reativo SurTec 585, atua como lubrificante intermediário entre o fio e a fieira durante a trefilação. Essa camada reduz o atrito, diminui o desgaste das ferramentas e melhora significativamente a qualidade superficial do fio trefilado. Além disso, também contribui para a uniformidade dimensional do produto e para a aderência dos lubrificantes sólidos que serão utilizados na etapa seguinte de conformação.

Conformação

Após a trefilação, o fio segue para a etapa de conformação, quando é transformado plasticamente na geometria final ou pré‑forma do fixador. Essa etapa é realizada por conformação a frio, um processo eficiente e preciso que não requer aquecimento e gera pouco desperdício de material. O fio, cortado em comprimentos exatos, passa por operações como estampagem, extrusão e recalçamento em prensas de múltiplas etapas, formando a cabeça, o corpo e, em alguns casos, a rosca do fixador.

O tratamento de superfície, nesta etapa, está diretamente ligado à eficiência da lubrificação proporcionada pela camada residual de estearato de zinco e pelos lubrificantes sólidos resultantes do tratamento superficial anterior. Esses elementos reduzem o atrito entre o material e as ferramentas, contribuindo para a eliminação de falhas como trincas, empenamentos e o desgaste prematuro das matrizes.

Tratamento térmico

O tratamento térmico é uma etapa crucial para aumentar a dureza, a resistência à tração e a tenacidade dos parafusos. Nesta fase, o fixador é submetido a ciclos controlados de aquecimento e resfriamento, comumente aplicados em processos como cementação, têmpera e revenimento, dependendo do tipo de aço e da aplicação final do fixador. Nesta etapa, o tratamento superficial também assume papel de extrema importância. Antes de ser tratado termicamente, é imprescindível que o fixador passe por uma etapa de limpeza química para desfosfatização.

A camada de fosfato e os resíduos de lubrificantes aplicados nas etapas anteriores devem ser completamente removidos, pois podem contribuir diretamente para a formação de ferrita delta em certos substratos. A presença da ferrita delta reduz significativamente a tenacidade e a ductilidade do material, podendo levar à ruptura prematura do fixador, especialmente em aplicações sujeitas a cargas cíclicas ou impactos.

O SurTec 199 P é um desfosfatizante de alta eficiência, com baixa concentração de operação e baixa formação de espuma. Foi desenvolvido para aplicação em máquinas de múltiplos estágios automáticos, garantindo a remoção completa do fosfato e assegurando a segurança técnica dos parafusos processados. Uma vantagem adicional dessa tecnologia é a prevenção da oxidação posterior dos fixadores, além de sua composição não agredir o forno de aquecimento. Como vimos, a eficiência do desfosfatizante é fundamental para evitar prejuízos e danos muitas vezes incalculáveis na utilização do fixador, garantindo uma superfície metálica limpa e ativada para o tratamento térmico subsequente.

Tratamento superficial anticorrosivo

Pré‑tratamento

Antes da aplicação de qualquer revestimento protetivo, é indispensável que a superfície do parafuso esteja completamente limpa e ativada. A presença de óleos, graxas, fosfatos residuais ou óxidos metálicos pode comprometer a aderência e a uniformidade do revestimento, resultando em falhas funcionais ou na redução da resistência à corrosão. Dessa forma, são aplicadas tecnologias específicas, geralmente no processo de pré‑tratamento, que combinam: desengraxe químico, SurTec 168 LT; desengraxe eletrolítico, SurTec 167; e decapagem ácida, SurTec 427.

Além da eficiência na aplicação, essas tecnologias garantem ganhos em sustentabilidade e segurança operacional para o processo. São soluções desenvolvidas sem nonilfenol e formuladas para operar em baixas temperaturas, o que contribui para a redução do custo de energia, menor consumo de produtos e de água nas etapas de lavagem, além de prolongar a vida útil dos processos e também reduzir a geração de resíduos no tratamento de efluentes.

Revestimentos de eletrodeposição

-

Processo de Zinco (Alcalino e Ácido) – Existem diversos tipos de revestimentos eletrolíticos aplicados na indústria. Certamente, a zincagem eletrolítica é a tecnologia mais utilizada no setor de fixadores com o objetivo de conferir proteção contra a corrosão e melhorar o aspecto superficial dos parafusos. De forma simplificada, o revestimento de zinco atua como uma barreira física e oferece proteção catódica, sacrificando‑se para proteger o aço base em ambientes corrosivos. A SurTec oferece processos de zinco alcalino brilhante, como o SurTec 708, e de zinco ácido, como o SurTec 753, que fornecem camadas brilhantes e dúcteis, tradicionalmente utilizadas pelas indústrias automotiva e da construção civil.

-

Processo de Zinco‑Níquel – Em aplicações mais exigentes quanto à resistência à corrosão, como nos setores automotivo e aeroespacial, a zincagem eletrolítica pode ser substituída ou complementada pelo revestimento de zinco‑níquel, uma liga que geralmente contém entre 12 % e 15 % de níquel. Essa tecnologia oferece de 5 a 10 vezes mais resistência à corrosão em comparação com a zincagem convencional, sendo particularmente eficaz contra a corrosão branca e vermelha, mesmo após ciclos térmicos e exposição a ambientes agressivos, como ensaios de névoa salina e ciclos acelerados de envelhecimento. A tecnologia de zinco‑níquel SurTec 717 é amplamente utilizada no mercado e oferece, entre outros benefícios, estabilidade da liga, facilidade no controle operacional e alta velocidade de deposição, garantindo alta performance, confiabilidade e longevidade para os fixadores. Além da resistência superior, o revestimento obtido com o processo SurTec 717 apresenta maior estabilidade térmica, sendo compatível com processos de montagem automatizada e aplicações próximas a fontes de calor. A tecnologia também oferece menor risco de falha por corrosão galvânica quando em contato com alumínio ou ligas nobres, o que a torna ideal para parafusos utilizados em sistemas automotivos, freios, motores e componentes estruturais.

SurTec 717 – Zinco Níquel Passivado ST675 e ST696

Passivação

Após a aplicação do revestimento de zincagem eletrolítica, os fixadores são direcionados para a etapa de passivação, cujo objetivo principal é aumentar a resistência à corrosão do revestimento de zinco, protegendo‑o contra a oxidação prematura e prolongando a vida útil do fixador em ambientes agressivos. A passivação forma uma camada de conversão química ultrafina sobre o zinco depositado, promovendo uma barreira adicional contra agentes corrosivos.

A SurTec foi pioneira no desenvolvimento de passivadores ecologicamente adequados, à base de cromo trivalente (Cr³⁺). Há mais de 25 anos, a tecnologia SurTec 680 Chromiting foi desenvolvida como substituição ao cromo hexavalente (Cr⁶⁺), com foco na sustentabilidade e no atendimento às restrições ambientais e toxicológicas estabelecidas por diversas normas, como RoHS e REACH. As inovações não pararam por aí. Após esse sucesso, novas tecnologias foram desenvolvidas, trazendo melhorias adicionais ao processo, como a aplicação em baixa temperatura, compatibilidade com o tratamento térmico (desidrogenação), redução de custos e melhoria da qualidade das peças. Essas soluções foram ampliadas para diferentes colorações, como: SurTec 661 (azulada), SurTec 684 (iridescente), e SurTec 691 (preta).

SurTec 680 Chromiting – Passivação Iridescente

Selagem

A selagem, também conhecida como top coat, é aplicada após a passivação para reforçar a proteção contra corrosão, aumentar a durabilidade do revestimento e reduzir o coeficiente de atrito e suas variações. Essa camada adicional atua como uma barreira física e química, impedindo a penetração de umidade e de agentes agressivos. O SurTec 556 RT é uma tecnologia moderna que oferece controle do coeficiente de atrito, resistência química e estabilidade térmica, sendo ideal para aplicações automotivas e industriais. A aplicação normalmente é feita por imersão, seguida de centrifugação, resultando em uma espessura adequada e compatível com as camadas de passivação anteriores. Com a selagem, os fixadores ganham vida útil prolongada, melhor desempenho no controle de torque e performance superior em ambientes severos.

Tecnologias pós‑tratamento superficial – trava química

A etapa de fabricação dos parafusos, especialmente para aplicações de alta exigência técnica e de segurança, envolve a aplicação de tecnologias de trava química, também conhecidas como fixação química. A SurTec disponibiliza, em seu portfólio global, o SurTec Precote 85, aplicado ao fixador para prevenir o afrouxamento espontâneo causado por vibração, impacto ou variação térmica, problemas comuns em montagens sujeitas a cargas dinâmicas, especialmente nos setores automotivo, aeroespacial, ferroviário e de equipamentos pesados.

Precote 85 – revestimento de rosca de alta resistência à temperatura e coeficiente de atrito ajustado. É aplicado diretamente sobre a rosca do parafuso, utilizando tecnologia de microencapsulamento. Resinas e diferentes componentes reagem no momento da montagem, ativados pela pressão gerada durante o aperto, formando uma camada adesiva que cria resistência ao torque reverso. Dependendo da aplicação, outras formulações também oferecem benefícios adicionais, como vedação contra fluidos, proteção anticorrosiva complementar e possibilidade de reutilização controlada – entre elas, destacam‑se o Precote 30 e o Precote 80.

Conclusão

A fabricação de fixadores é um processo que exige mais do que precisão dimensional, requer uma profunda integração entre engenharia de materiais, processos metalúrgicos e tecnologias químicas de tratamento de superfície. Como vimos, desde o arame fio‑máquina – ainda na etapa de trefilação – até o produto acabado – com a aplicação da trava química –, o tratamento superficial está presente em diferentes fases e contribui diretamente para o desempenho final do fixador, garantindo que ele atenda aos altos padrões de resistência mecânica, proteção anticorrosiva e funcionalidade exigidos em diversas áreas da engenharia e aplicações industriais.

Podemos observar que o uso de tecnologias de tratamento superficial, além de atender às principais exigências técnicas dos fixadores, deve também contribuir para um processo mais sustentável, com foco na proteção ambiental e na segurança operacional. Compreender e aplicar corretamente essas tecnologias é fundamental para agregar valor ao processo produtivo e ao produto final, atendendo às crescentes exigências dos setores automotivo, eletrônico, aeroespacial e industrial.

Rafael Guerreiro

Profissional com mais de 20 anos de experiência no segmento de tratamento de superfícies, é bacharel em Química, pela Faculdade Oswaldo Cruz, e possui MBA em Gestão Estratégica de Negócios pela mesma instituição, além de pós‑graduação, em nível de especialização, em Gerenciamento de Projetos, pela Fundação Getúlio Vargas (FGV). Atualmente, cursa Mestrado em Processos Industriais com Ênfase em Tratamento de Superfícies, no Instituto de Pesquisas Tecnológicas (IPT). Atua na SurTec do Brasil como Gerente de Desenvolvimento de Mercados e é membro do Time Global de Especialistas em Eletrodeposição Funcional (ELP‑F) e Pré‑Tratamento de Metais (MPT). Também integra o Conselho Consultivo do Instituto da Cadeia do Zinco (ICZ).

Sobre a SurTec

A SurTec é uma empresa de tecnologia de superfícies que desenvolve, fabrica e distribui especialidades químicas para tratamento de superfícies em todo mundo. A empresa oferece um portfólio completo nessa área, com cinco campos de aplicação: limpeza industrial de peças, pré‑tratamento de metais, galvanoplastia funcional e decorativa, além de revestimentos funcionais.

Com desenvolvimentos modernos e sustentáveis, além de centros técnicos globais, a SurTec atua de forma pioneira. Décadas de experiência são aplicadas no desenvolvimento de processos de acabamento com alto desempenho e foco em sustentabilidade ambiental.

A companhia é certificada pela norma internacional ISO 9001 (Gestão da Qualidade). Certificações adicionais, conforme OHSAS 18001 ou ISO 45001 e ISO 14001, reforçam seus objetivos empresariais relacionados à saúde e à segurança ocupacional, bem como à sustentabilidade ambiental e à conservação de recursos.

O Grupo SurTec, com sede em Bensheim, Alemanha, faz parte da Freudenberg Chemical Specialities GmbH e está presente em 26 países, com cerca de 450 colaboradores, além de atuar em mais de 20 outros países por meio de empresas parceiras.