Comparação de dois métodos de coloração para anodização em perfis de alumínio da liga 6063

Em névoa salina neutra ou ensaio de imersão: acompanhe os resultados para verificar os pós e contras de cada processo na coloração de perfis de alumínio, liga 6063

Ana Carla Pessutto

Engenharia Química. Atuou por seis anos na Alumiconte Componentes de Alumínio Eireli, fabricante de perfis, componentes e persianas em alumínio, e atualmente trabalha como Engenheira de Desenvolvimento e Assistência Técnica na empresa Adexa Indústria e Comércio Ltda., fabricante de produtos químicos para o pré-tratamento e tratamento de superfície do alumínio. O presente estudo é fruto do Trabalho de Conclusão de Curso, na Universidade de Caxias do Sul – RS, em conjunto com Profª. Eliena Jonko, do Laboratório de Corrosão e Proteção Superficial, da mesma universidade.

1. Introdução

De acordo com informações da Associação Brasileira do Alumínio (ABAL), de janeiro a setembro de 2021, obteve-se um consumo para uso doméstico de produtos transformados de alumínio de 1,193 mil toneladas, incluindo as importações de produtos manufaturados e semimanufaturados. O volume representa um crescimento de 16,5 % em relação ao mesmo período de 2020.

Levando-se em consideração as questões ambientais, em alta no atual cenário mundial, é de suma importância avaliar os impactos causados durante a produção e a utilização dos metais. Dentre estes, o alumínio (Al) tem destaque por ser um metal leve e versátil, além de resistente à corrosão e reciclável, obtendo ampla aplicação no mercado.

Em busca de materiais com durabilidade, resistência à corrosão e de embelezamento da superfície, podem ser realizados, embasado na engenharia de superfície, tratamentos que envolvem as mudanças das propriedades visando obter estas características.

A anodização é um dos tipos tratamentos de superfície mais aplicados sobre peças de Al. O processo é realizado com o intuito de formar uma fina camada de óxido de alumínio (Al2O3) que possibilita o aumento da vida útil do material, principalmente pelo fato de formar um filme cristalino, com poros de maior espessura, resistente à abrasão e à corrosão, proporcionando maior durabilidade nos meios em que ficará exposto.

Devido à camada de óxido ser bastante porosa, a mesma pode vir a ser base para a aplicação de cores, quando o material for utilizado para fins decorativos. Há diferentes metodologias que podem propiciar cor ao material, sendo as mais frequentes a pôr imersão, através da adsorção de substâncias orgânicas com o uso de anilinas ou outros componentes; e a pôr coloração eletrolítica, com o auxílio de eletrólitos e de sais metálicos, havendo entre esses processos diferenciações na aparência e na durabilidade. Assim, se verifica a necessidade de comparar esses dois métodos para colorir a camada anódica sobre perfis da liga de alumínio 6063, avaliando-se o desempenho da resistência que o material possui contra a corrosão em meios neutros e em meios agressivos, além da resistência às intempéries enquadrados em cada processo.

2. MATERIAIS E MÉTODOS

2.1. Materiais

Os corpos de prova utilizados foram perfis extrudados de liga de Al 6063, com tratamento térmico de solubilização, têmpera e envelhecimento (T6), amplamente utilizados para perfis destinados à construção civil.

A primeira etapa do processo foi a coleta de perfis de 6 metros (m) de comprimento e a realização do jateamento mecânico com pequenas esferas de aço inox. O objetivo do jateamento, neste caso, remete à homogeneização da superfície, eliminando possíveis manchas e riscos. Após, realizou-se o corte, com 20 centímetros (cm) de comprimento, e furos nas extremidades dos corpos de prova. Posteriormente, foram enganchados com pequenos ganchos de alumínio, em bases de Al de liga 6063, para que o material pudesse receber a passagem de corrente elétrica durante o processo de anodização.

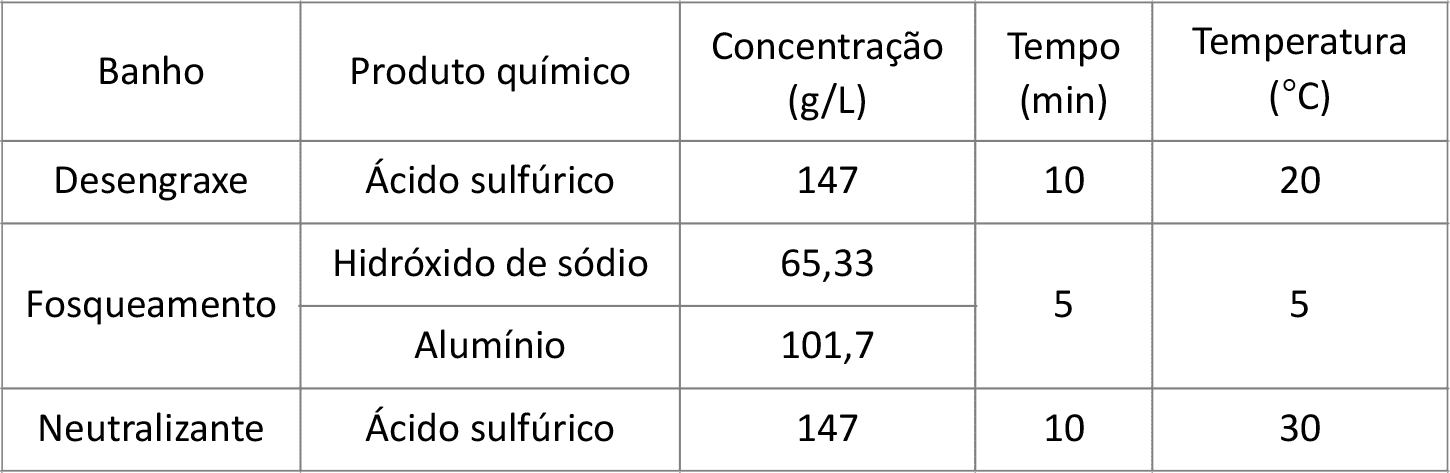

Os corpos de prova, tanto para a coloração eletrolítica, quando para a coloração por imersão passaram pelas etapas de limpeza, conforme apresentado no Quadro 1.

Quadro 1 – Etapas de limpeza

Fonte: As Autoras (2020).

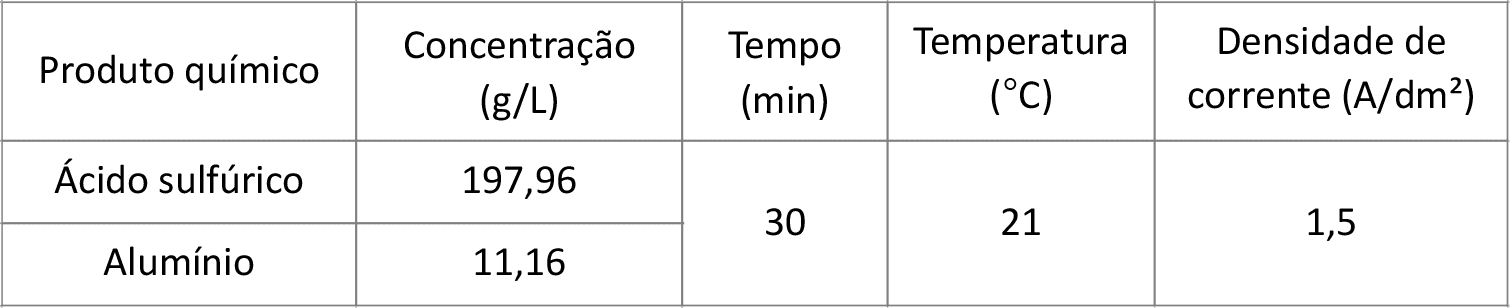

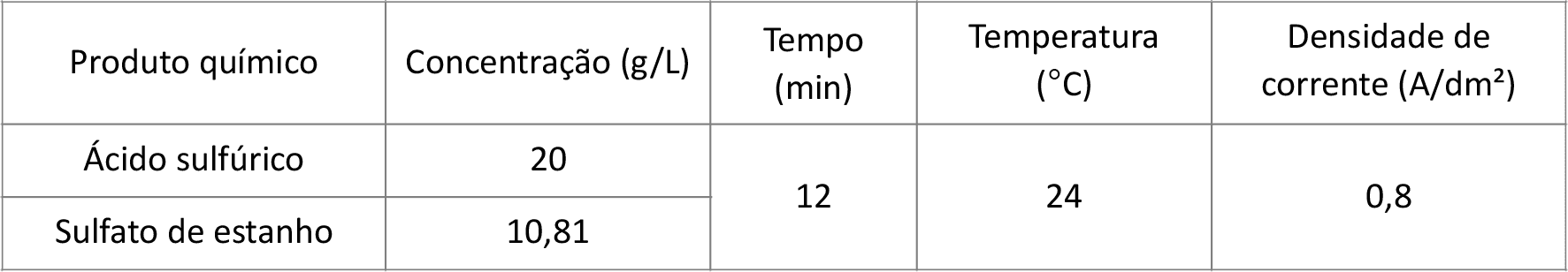

Na etapa seguinte, foi realizada a anodização, para formar uma espessura de 20 micrometros (µm), submetida às condições descritas no Quadro 2.

Quadro 2 - Condições do banho de anodização

Fonte: As Autoras (2020).

No tanque desta etapa são necessários contatos de cobre na base superior, o que possibilita a condução da corrente elétrica ao material. Também estava composto por eletrodos da liga de Al 6063 nas laterais do tanque, posicionados verticalmente.

Após todas as etapas apresentadas, os corpos de prova passaram por enxágues.

A etapa seguinte tem por função colorir a camada anódica formada. Os estágios foram realizados de maneiras diferentes para os dois métodos de coloração aplicados.

Para a coloração eletrolítica, os corpos de prova foram submetidos às condições de acordo com o Quadro 3, para a obtenção da cor preta.

Quadro 3 - Características do banho de coloração eletrolítica

Fonte: As Autoras (2020).

Neste estágio, assim como no banho de anodização, contava-se com a presença de contatos de cobre, além de eletrodos de aço inox 316 posicionados na lateral do tanque. Para obter-se a coloração preta, o retificador possuía um programa com diferentes correntes, tempos e amplitudes de onda, para o depósito de estanho (Sn) na base do poro.

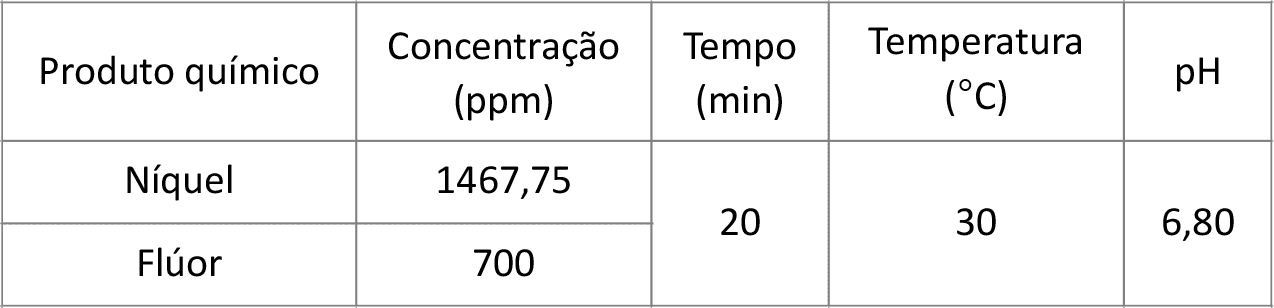

Em seguida, os corpos de prova foram direcionados para a selagem, conforme Quadro 4.

Quadro 4 - Características do banho de selagem a frio para coloração eletrolítica

Fonte: As Autoras (2020).

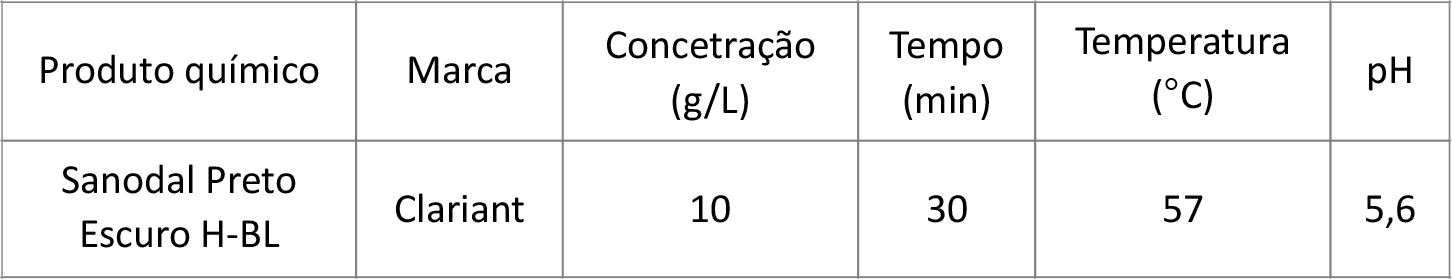

Em paralelo, foi realizada a coloração por adsorção orgânica. Nesta etapa, os corpos de prova foram imersos em uma solução contendo anilina na cor preta, conforme Quadro 5.

Quadro 5 - Características do banho de coloração por adsorção orgânica

Fonte: As Autoras (2020).

A anilina utilizada se destaca pela resistência à luz e ao calor, possuindo características para a exposição em áreas externas, direcionadas a fins arquitetônicos.

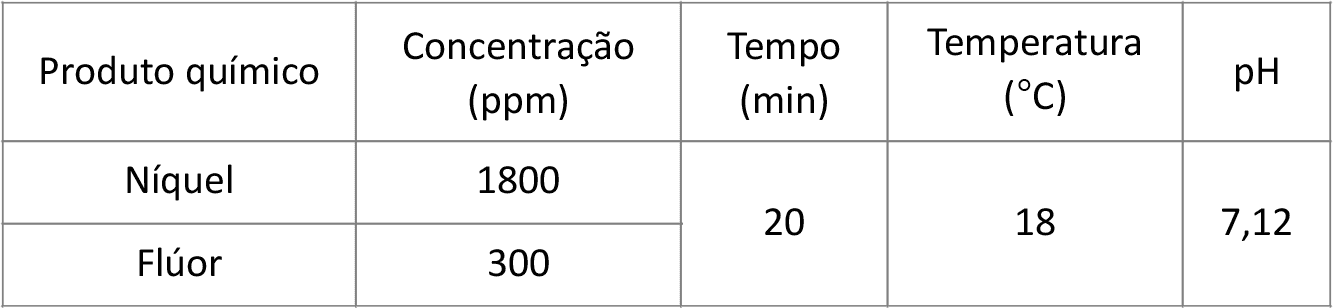

Em seguida, passou-se para a selagem, abordada no Quadro 6.

Quadro 6 - Características selagem a frio para coloração por adsorção orgânica

Fonte: As Autoras (2020).

Os corpos de prova de ambas as metodologias foram enxaguados e direcionados para uma estufa durante 30 min, a 75 ºC, com queima por GLP para a secagem do material.

Ressalta-se que, nos banhos testados, foram utilizados produtos da marca Adexa Indústria e Comércio LTDA., além do banho de anilina, com empresa CPA Corantes.

2.2. Métodos

Os métodos de análise foram realizados a fim de se obter um padrão comparativo entre as metodologias de coloração do filme anódico.

2.1.1. Microscopia eletrônica de varredura por emissão de campo (MEV/FEG)

Para a visualização da superfície em nível microscópico e a medição da espessura da camada anódica, foi feito um ensaio através de um microscópio eletrônico de varredura por emissão de campo (MEV/FEG), realizado no Laboratório Central de Microscopia (LCMIC), da Universidade de Caxias do Sul, RS.

2.1.2. Névoa Salina Neutra

O método consiste em manter os corpos de prova em uma câmara fechada que simula a atmosfera marinha, por base na norma ASTM B117 (2018), por meio de uma solução de cloreto de sódio (NaCl P.A.) a 5%, com pH mantido em uma faixa de 6,5 a 7,2 e temperatura de 35ºC (PERTILE; BEUX; BIRRIEL, 2018). O ensaio foi realizado no Laboratório de Corrosão e Proteção Superficial (LCOR), da UCS.

2.1.3. Ensaio de Imersão

O ensaio de imersão foi baseado na norma ASTM G31-12a, com uma solução de NaOH 0,1 M, pelo período de 1.000 horas, em triplicata. Os principais efeitos que podem ser analisados a olho nu são a descoloração, mudança de brilho e pontos de corrosão. Também foi realizado um corte em forma de X em cada corpo de prova.

3. RESULTADOS E DISCUSSÕES

3.1. Microscopia eletrônica de varredura por emissão de campo (MEV/FEG)

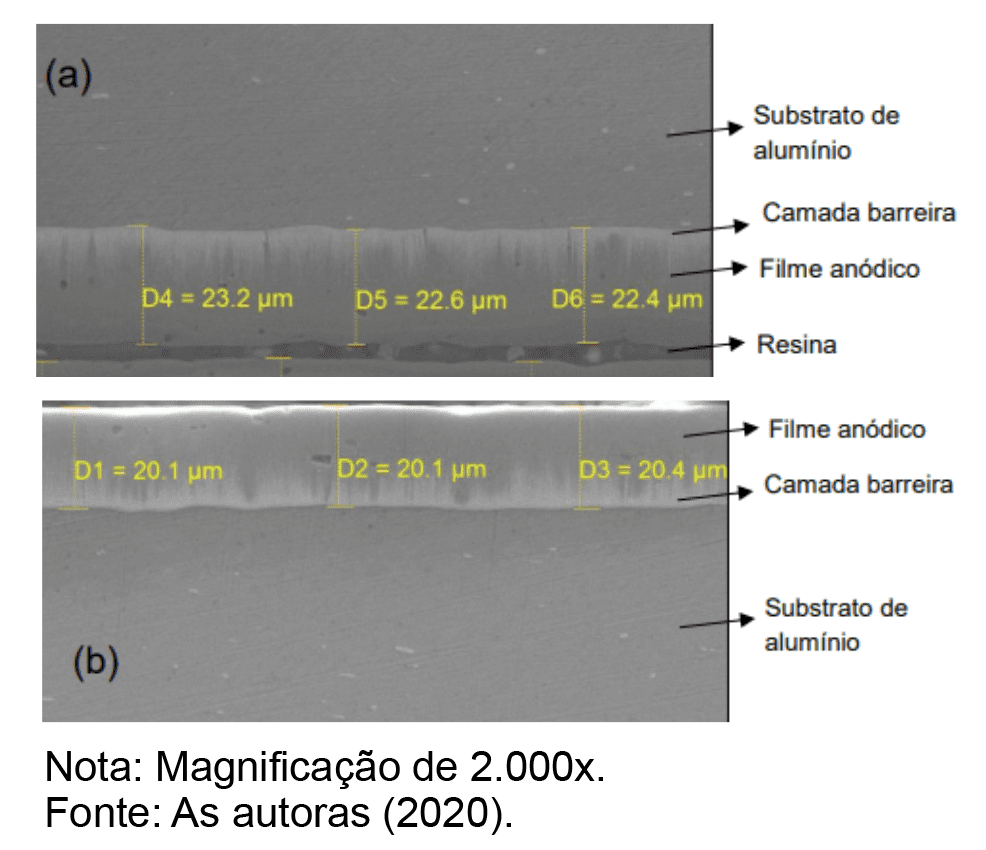

No corpo de prova para coloração por adsorsão orgânica, a média obtida da espessura do filme anódico foi de 22,7 µm, conforme (a), na Figura 1.

Já na coloração eletrolítica, a média de espessura foi 20,2 µm, conforme (b), na Figura 1.

Figura 1 - Camada anódica obtida nas metodologias de coloração

Observa-se, numericamente, que a camada anódica possui espessura uniforme em ambos os corpos de prova. Ressalta-se que há a presença de alguns picos e vales, formados devido à presença deles na própria camada do substrato do metal, tendo em vista que o filme Al¬2O3 se forma sobre essa superfície (COURROL; PRETO, 2011). Essa uniformidade se dá por diversos fatores do processo, entre eles, a escolha do eletrólito, a temperatura e o tempo de imersão na solução eletrolítica.

3.2. Névoa Salina Neutra

Nos corpos de prova de coloração por adsorção orgânica, após 192 horas (h) de exposição, observou-se o surgimento de pequenas manchas em várias regiões da superfície. Posteriormente, a 504 horas, manchas maiores foram observadas sobre quase a totalidade da superfície dos corpos de prova.

Já para o ensaio com os corpos de prova de coloração eletrolítica, apenas no período de 192 horas foram visualizadas pequenas manchas sobre a superfície e mais nenhuma alteração foi observada a olho nu.

Ambas as metodologias foram finalizadas em 600 h de exposição e não existiram alterações além das observadas acima. De acordo com QUALANOD (2020), para ensaios de névoa salina neutra, mantêm-se os corpos de prova pelo tempo máximo de 336 h e, o resultado não deve apresentar quaisquer pontos de corrosão. Sendo assim, os corpos de prova apresentaram resultados positivos, pois apenas foram visualizadas pequenas manchas, demonstrando que os óxidos formados na anodização foram protetivos contra a corrosão.

3.3. Ensaio de Imersão

Os corpos de prova foram observados em 48 h, 240 h, 408 h, 552 h e 1.000 h de imersão.

Para a coloração por adsorção orgânica, no tempo de imersão de 408 h, visualizou-se alguns pontos de corrosão na interseção realizada. Em 552 h estes pontos de corrosão aumentaram de tamanho, sendo visíveis apenas na interseção, estando a área superficial com aparência igual ao corpo de prova padrão. Em 1.000 h, o corpo de prova apresentou pontos de corrosão ainda mais sobressalentes. No restante da área superficial, nenhum ponto de corrosão foi visualizado a olho nu. Também não foram notadas alterações de cor e nem perda de brilho.

Na coloração eletrolítica, no período de 408 h, visualizaram-se alguns pontos de corrosão na interseção. Após 552 h de imersão, estes pontos de corrosão aumentaram de tamanho.

Ressalta-se que o restante da área superficial se manteve com aparência igual ao corpo de prova padrão não sendo notada nenhuma alteração de cor e nem de brilho.

Em 1.000 h, os corpos de prova apresentaram pontos de corrosão ainda mais sobressalentes. No restante da área não foram visualizados pontos de corrosão, tampouco alteração de cor e de perda de brilho.

O Al e suas ligas têm sua passividade destruída quando em contato com íons cloretos (Cl-), sendo a corrosão mais frequente por pites, que ocorre em pontos ou áreas localizadas (GENTIL, 2017). É possível constatar que a área onde não houve interseção, não ocorreram pontos de corrosão, demonstrando a resistência do filme.

4. CONCLUSÕES

A partir dos resultados obtidos, conclui-se:

a) Pode-se observar que os corpos de prova apresentaram filmes homogêneos;

b) Para o ensaio de névoa salina neutra, ambas as metodologias apresentaram resultados satisfatórios, o que não era esperado pela literatura;

c) Nos ensaios de imersão em solução de NaCl não houve perda de coloração e a corrosão foi visível posteriormente, a 336 h.

Verifica-se que a metodologia de coloração eletrolítica possui resistência à corrosão, se mantendo com coloração uniforme e boa aparência após ensaios realizados.

A coloração por adsorção orgânica também apresentou as mesmas características, atribuindo-se a esses resultados a anilina testada, que possui modificação estrutural, fazendo com que ela resista aos ensaios, sem perder as propriedades.

Assim, pode-se concluir que é possível equivaler as metodologias para coloração de acordo com os parâmetros testados.

REFERÊNCIAS:

1. REVISTA ALUMÍNIO. ABAL estima crescimento de 12,2 % no consumo de alumínio em 2021. 25 abr. 2019. Disponível em: https://revistaaluminio.com.br/abal-estima-crescimento-de-122-no-consumo-de-aluminio-em-2021/Acesso em: 28 jan. 2022.

2. PERTILE, T. S.; BEUX, T. D.; BIRRIEL, E. J. In: INTERCORR. 38., São Paulo, 2018. Anais [...]. São Paulo: ABRACO. 2018. 9 p.

3. COURROL, L. C.; PRETO, A. O. Óptica geométrica [online]. 1. ed. São Paulo: Editora Unifesp, 2011. 168 p.

4. GENTIL, V. Corrosão. 6. ed. Rio de Janeiro: LTC, 2017. 360 p.

5. QUALANOD. Diretivas para a Marca de Qualidade QUALANOD para Anodização do Alumínio Baseada em Ácido Sulfúrico. Zurique, 2020..