Eliezer F. Almeida – Químico Industrial, Coordenador de Operações de Negócios na Alar Produtos Químicos Ltda.

Rui Simas – Mestre em Engenharia de Recursos Hídrico e Ambiental pela UFPR e Engenheiro Químico, Consultor ambiental na TSM Treinamento, Serviços e Consultoria Ltda.

Resumo

O alumínio foi introduzido na construção civil devido à sua leveza, resistência à corrosão, durabilidade e reciclabilidade. Começou a ser utilizado principalmente em esquadrias, como portas e janelas, substituindo materiais como madeira e ferro, que demandam mais manutenção. O alumínio ganhou popularidade em projetos de grandes edifícios, especialmente em fachadas de vidro, consolidando‑se como um material essencial na construção civil moderna. Com o aumento da demanda e das especificações técnicas, tornou‑se imprescindível que a aplicação de pintura em perfis de alumínio atenda às normas Qualicoat e ABNT NBR 14125, principalmente com relação à resistência à corrosão. Este estudo teve como objetivo analisar o comportamento corrosivo da liga de alumínio aplicado em esquadrias para a construção civil, pintados com pintura eletrostática. Analisou‑se a diferença entre dois perfis de alumínio comerciais, liga 6063, quanto à composição química e à estrutura microcristalina. Também foi analisada a influência da qualidade da água industrial nos processos nanotecnológicos de obtenção de camadas de conversão à base de titânio, como pré‑tratamento da pintura a pó de esquadrias de alumínio. Os corpos de prova obtidos foram submetidos a ensaios de corrosão acelerada em câmara de névoa salina acética (AASS) por período de até 1 500 horas, com ciclo de leitura a cada 250 horas. Os resultados foram planilhados e apresentados em gráficos de colunas para o comparativo da evolução do processo corrosivo.

Abstract

Aluminum was introduced into the construction industry due to its light weight, corrosion resistance, durability and recyclability. It began to be used mainly in frames such as doors and windows, replacing materials like wood and iron, which require more maintenance. Aluminum gained popularity in large building projects, especially in glass façades, becoming an essential material in modern civil construction. With the increase in demand and technical specifications, it has become essential that the application of paint on aluminum profiles complies with the Qualicoat and ABNT NBR 14125 standards, particularly regarding corrosion resistance. This study aimed to analyze the corrosive behavior of aluminum alloy applied to frames for civil construction, coated with electrostatic paint. The difference between two commercial aluminum profiles (alloy 6063) was analyzed in terms of chemical composition and microcrystalline structure. The influence of industrial water quality on the nanotechnological processes used to obtain titanium‑based conversion layers as a pre‑treatment for powder coating of aluminum frames was also investigated. The test specimens were subjected to accelerated corrosion tests in an acetic salt spray chamber (AASS) for up to 1 500 hours, with readings taken every 250 hours. The results were tabulated and presented in column charts to compare the progression of the corrosion process.

Introdução

O alumínio se tornou um material essencial na construção civil moderna, oferecendo soluções leves, duráveis e estéticas. Ele contribui significativamente para a redução de custos e melhora da eficiência energética dos edifícios, além de oferecer um visual contemporâneo e sustentável. A evolução das ligas de alumínio e a disponibilidade de tratamentos de superfície – como a pintura eletrostática – permitiram novas cores e texturas. A evolução das esquadrias de alumínio combinadas com vidro na construção civil reflete o progresso tecnológico e estético no setor, destacando‑se por sua versatilidade, eficiência e impacto no design arquitetônico. Embora o alumínio seja amplamente utilizado na construção civil, devido à sua resistência à corrosão, ele não é completamente imune a processos corrosivos, especialmente em ambientes específicos. A corrosão das esquadrias de alumínio na construção civil pode gerar uma série de problemas que afetam a qualidade das construções. Uma superfície de uma esquadria de alumínio que não tem aderência da tinta por problemas de corrosão não é apenas uma questão estética que compromete a aparência da esquadria, mas afeta a sua funcionalidade, podendo comprometer a vedação, o isolamento térmico e a segurança – como o desprendimento do vidro colado com adesivo na superfície pintada da esquadria; a corrosão afeta a durabilidade das construções. Por isso, é importante adotar medidas preventivas, como o uso adequado de ligas de alumínio e os cuidados no tratamento de superfície, para garantir a longevidade e o bom desempenho das esquadrias. Na questão da liga de alumínio do substrato da esquadria, a qualidade da liga desempenha papel crucial no desempenho dos processos corrosivos. As condições da extrusão também podem influenciar diretamente a resistência à corrosão do material. Essa influência está relacionada à composição química, às fases presentes na microestrutura, às características superficiais do material, à temperatura e à velocidade da extrusão.

No que se refere ao tratamento de superfície, a pintura de esquadrias de alumínio é uma etapa fundamental para garantir a durabilidade, estética e proteção do material contra corrosão. A pintura eletrostática a pó é um processo altamente eficiente e durável, muito utilizado na pintura de esquadrias de alumínio. Esse tipo de pintura oferece vantagens significativas, como resistência superior à corrosão, durabilidade prolongada e um acabamento uniforme e esteticamente agradável. No entanto, para garantir a qualidade e a durabilidade da pintura, é fundamental seguir uma série de cuidados e procedimentos técnicos durante o processo. A preparação da superfície do alumínio é etapa essencial para assegurar a aderência correta da pintura. A camada de conversão à base de titânio é uma técnica eficiente de pré‑tratamento para esquadrias de alumínio antes da aplicação de pintura eletrostática a pó. Esse tipo de tratamento tem se destacado por melhorar a aderência da tinta, aumentar a resistência à corrosão e assegurar acabamento de alta qualidade. O pré‑tratamento da superfície do alumínio normalmente consiste em etapas de desengraxe, enxágue, conversor de camada e secagem, e em etapas úmidas – que demandam grande quantidade de água industrial de boa qualidade para o preparo das soluções de processo.

Este estudo teve como objetivo analisar o comportamento corrosivo da liga de alumínio aplicado em esquadrias para a construção civil, pintadas com pintura eletrostática. Analisou‑se a diferença entre dois perfis de alumínio comerciais, liga 6063, quanto à composição química e à estrutura microcristalina. Também foi analisada a influência da qualidade da água industrial nos processos nanotecnológicos de obtenção de camadas de conversão à base de titânio como pré‑tratamento da pintura a pó de esquadrias de alumínio. A qualidade das ligas de alumínio e a qualidade da água do processo são duas preocupações presentes nas atualizações das normas Qualicoat para aprimorar a durabilidade e a resistência à corrosão.

Materiais e Métodos

Qualidade das ligas de alumínio

Os materiais utilizados neste estudo, para ensaios de corrosão acelerada, foram perfis de alumínio retangular da liga 6063, de dimensões 80 mm × 40 mm × 1 mm, adquiridos de duas empresas comerciais distintas, denominadas Perfil A e Perfil B. Os corpos de prova foram cortados no comprimento de 100 mm, com área superficial de 0,03 m².

Preparo dos corpos de prova – pré‑tratamento e pintura eletrostática a pó (perfis A e B)

O pré‑tratamento para obtenção das camadas de conversão dos corpos de prova, Perfil A e Perfil B, foi realizado no laboratório da Alar Produtos Químicos Ltda. utilizando os produtos comerciais Alar Desengraxe DH 131 e Alar Conversor E‑CLPS® 2100 (Eclps), bem como soluções formuladas à base de titânio (Form.Ti). As soluções foram preparadas conforme os boletins técnicos de cada produto com água deionizada, simulando tempos de vida das soluções de conversor quanto à contaminação de alumínio (soluções novas, de meia vida e saturadas, de final de vida). As camadas de conversão foram obtidas de acordo com a sequência estabelecida na Tabela 01. A pintura dos corpos de prova foi realizada na empresa Anotécnica Pintura a Pó Ltda., utilizando tinta poliéster preta acetinada fosca, com cura em estufa automática, ciclo de 17 minutos e temperatura de 220 °C. Os ensaios de corrosão acelerada foram feitos no laboratório da Alar Produtos Químicos Ltda., em câmara de névoa salina acética (AASS), atendendo à norma ABNT NBR 14125:2016. A composição química das amostras dos perfis foi determinada pelo laboratório da Noral Nordeste Alumínio Ltda., atendendo à norma ABNT NBR ISO 209:2010. A análise cristalográfica das amostras dos perfis foi determinada pelo Centro de Microscopia Eletrônica da Universidade Federal do Paraná, no microscópio eletrônico de varredura (FEI Quanta 450, tipo FEG) acoplado a um detector de EBSD. Para processamento dos dados e confecção dos mapas e figuras de polo, foi utilizado o software Aztec Crystal.

Qualidade da água industrial

Para os ensaios de resistência à corrosão das ligas de alumínio, foram utilizados os mesmos perfis descritos anteriormente (liga 6063), porém processados apenas com o perfil A. Os corpos de prova foram cortados no comprimento de 100 mm (área superficial de 0,03 m²). Foram coletadas oito amostras de água industrial: três amostras de laboratório (osmose, água deionizada e água de rede) e cinco amostras provenientes de empresas aplicadoras de pintura. No laboratório de controle de qualidade da Alar Produtos Químicos Ltda. foram analisados a concentração de íons, o pH e a condutividade. A determinação da concentração de íons foi realizada por espectrometria de emissão atômica com plasma de micro‑ondas (MP‑AES 1200, Agilent Scientific Instruments). O pré‑tratamento para obtenção das camadas de conversão dos corpos de prova do Perfil A foi processado no laboratório da Alar Produtos Químicos Ltda., utilizando os produtos comerciais Alar Desengraxe DH 131 (DH 131) e Alar Conversor E‑CLPS® 2100 (Eclps). As soluções foram preparadas conforme os boletins técnicos: o DH 131 com água deionizada e o conversor Eclps 2100 com amostras de água industrial. As camadas de conversão foram obtidas de acordo com a sequência estabelecida na Tabela 02. A pintura dos corpos de prova foi realizada na empresa Anotécnica Pintura a Pó Ltda., utilizando tinta poliéster branca acetinada, com cura em estufa automática, ciclo de 17 minutos e temperatura de 220 °C. Os ensaios de corrosão acelerada foram feitos na câmara de névoa salina acética (AASS), atendendo à norma ABNT NBR 14125:2016.

Tabela 01 – sequência do pré‑tratamento nos diferentes processos de conversor (perfis A e B)

| Sequência | Desengraxe (tempo) | Enxágue DI 1 | Enxágue DI 2 | Conversor (tempo) | Secagem |

|---|---|---|---|---|---|

| Processo 1 | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| Processo 2 | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| Processo 3 | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| Processo 4 | DH 131 – 5 min | 1 min | 1 min | Form.Ti – 1 min | 100 °C – 10 min |

| Processo 5 | DH 131 – 5 min | 1 min | 1 min | Form.Ti – 1 min | 100 °C – 10 min |

| Processo 6 | DH 131 – 5 min | 1 min | 1 min | Form.Ti – 1 min | 100 °C – 10 min |

Tabela 02 – sequência do pré‑tratamento nos diferentes processos de conversor (amostras de água)

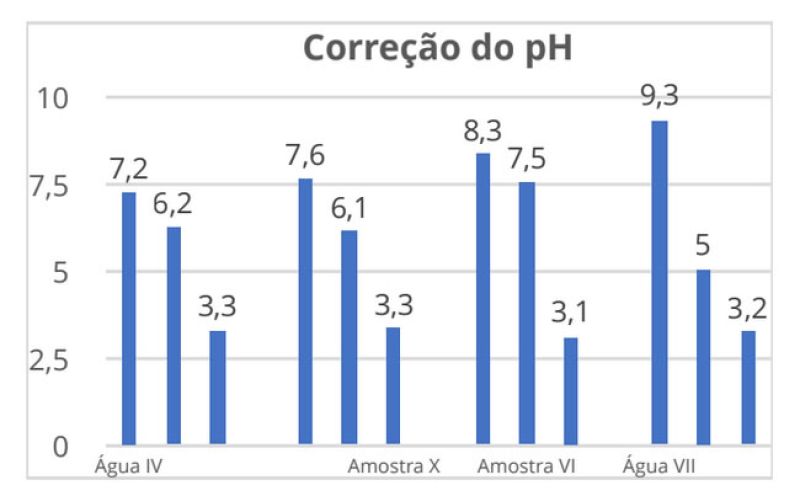

As amostras IX, X, XI e XII correspondem às amostras IV, V, VI e VII com pH corrigido. A sequência aplicada às amostras de água é descrita abaixo.

| Amostra | Desengraxe (tempo) | Enxágue DI 1 | Enxágue DI 2 | Conversor (tempo) | Secagem |

|---|---|---|---|---|---|

| I | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| II | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| III | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| IV / IX | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| V / X | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| VI / XI | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| VII / XII | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

| VIII | DH 131 – 5 min | 1 min | 1 min | Eclps – 1 min | 100 °C – 10 min |

Resultados e Discussões

Qualidade das ligas de alumínio

Foram selecionadas duas amostras de perfis de alumínio de diferentes origens comerciais, com distintos níveis de qualidade percebida pelo mercado. Sobre essas amostras foram aplicados seis diferentes processos de conversão de camada, empregando duas formulações de conversores à base de titânio, em três condições de uso – solução nova, de meia vida e quase saturada em alumínio –, como pré‑tratamento para a pintura eletrostática a pó. Os corpos de prova pintados obtidos foram submetidos a ensaios de corrosão acelerada em câmara de névoa salina acética por período de até 1 500 horas. Os resultados foram planilhados e apresentados em gráficos de colunas para o comparativo da evolução do processo corrosivo.

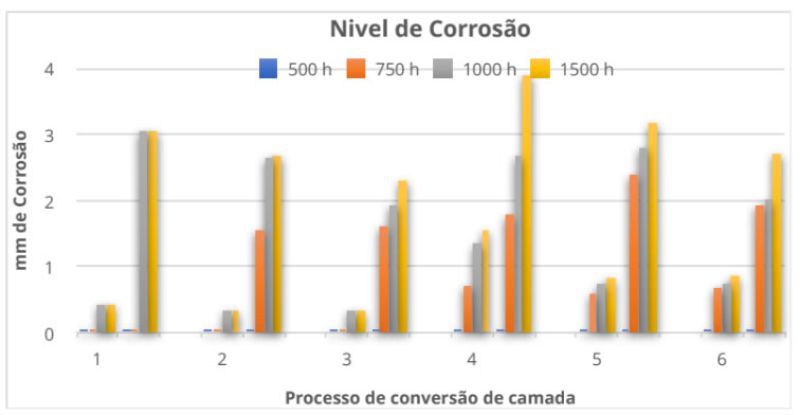

A Figura 01 mostra o nível de corrosão em cada processo de pintura para as amostras Perfil A e Perfil B. Independentemente do processo de conversor de camada, observou‑se uma grande diferença entre as amostras no processo corrosivo. Os corpos de prova do Perfil A apresentaram maior resistência à corrosão que os do Perfil B. Comprovada a diferença na resistência à corrosão dos perfis de alumínio comerciais, buscou‑se identificar as causas, analisando diferenças de composição química e de microestrutura.

Diferença nos níveis de corrosão nas amostras – Perfil A e Perfil B (Figura 01)

A seguir, as composições químicas das amostras dos perfis A e B foram determinadas e comparadas aos valores recomendados e normatizados para a liga 6063. Na Tabela 03, a coluna da esquerda apresenta a composição química de referência da liga 6063. O elemento Si apresenta faixa de variação entre 0,20 e 0,60 %, e o elemento Mg, entre 0,45 e 0,90 %. Os demais elementos Fe, Cu, Mn, Cr, Zr, Ti e outros têm um percentual máximo. Somente o elemento Fe, na amostra Perfil B, tem composição acima do recomendado (0,389 % para um máximo de 0,35 %). Observa‑se que, com exceção de Si e Mg, todos os elementos apresentam concentrações muito maiores na amostra do Perfil B em relação ao Perfil A (Fe ≈ 2×, Cu ≈ 56×, Mn ≈ 2×, Cr ≈ 13×, Zn ≈ 42×, Ti ≈ 2×). O ferro aumenta a dureza; o cobre aumenta as resistências mecânicas; mas tanto ferro, cobre e zinco podem prejudicar a resistência à corrosão das ligas de alumínio.

Tabela 03 – composição química da liga 6063 (perfís A e B)

| Elemento | Faixa (norma 6063) | Perfil A (%) | Perfil B (%) |

|---|---|---|---|

| Si | 0,20 – 0,60 | 0,4304 | 0,4938 |

| Mg | 0,45 – 0,90 | 0,5400 | 0,5100 |

| Fe | máx. 0,35 | 0,1792 | 0,3890 |

| Cu | máx. 0,10 | 0,0017 | 0,0955 |

| Mn | máx. 0,10 | 0,0246 | 0,0447 |

| Cr | máx. 0,10 | 0,0017 | 0,0228 |

| Zn | máx. 0,10 | 0,0020 | 0,0831 |

| Ti | máx. 0,10 | 0,0116 | 0,0197 |

| Outros | máx. 0,15 | 0,0568 | 0,0496 |

| Al | 97,50 – 99,20 | 98,2918 | 98,7520 |

Análise de microestrutura e desorientação (EBSD)

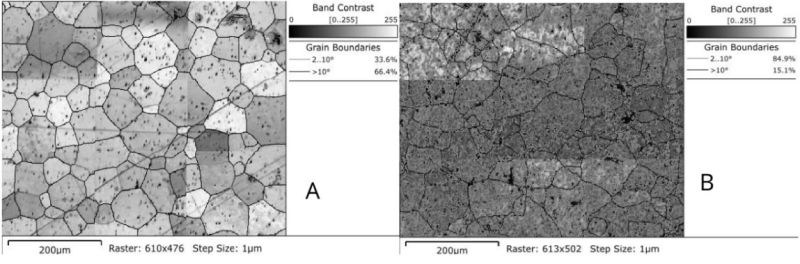

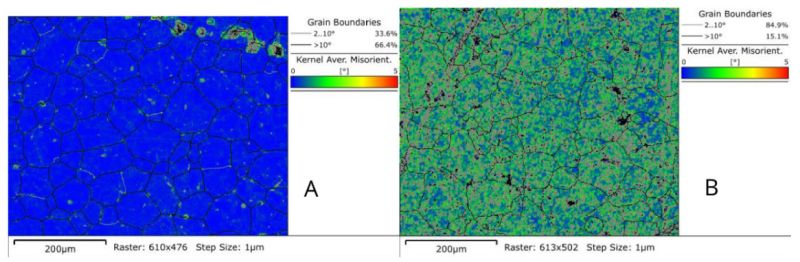

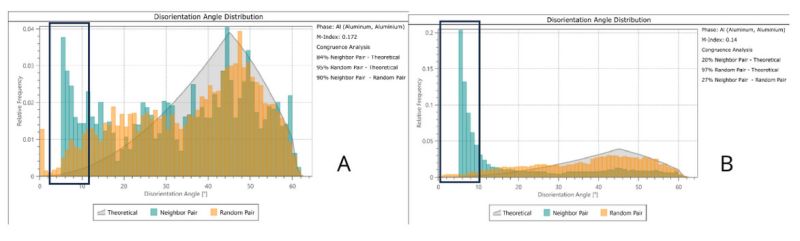

Novas amostras dos perfis A e B, sem pintura, foram analisadas em um microscópio eletrônico de varredura (MEV) acoplado a um detector de difração de elétrons retroespalhados (EBSD). Os resultados são apresentados na forma de mapas com os grãos coloridos. A Figura 02 apresenta o mapa de contrastes de bandas em que se visualizam as microestruturas das amostras e os contornos de grãos. Na amostra do Perfil A, os grãos possuem contornos poligonais bem definidos e retilíneos (limites de grãos com ângulos > 10° – 66,4 %). Já a amostra do Perfil B apresenta baixa indexação; entretanto, nota‑se que os grãos possuem contornos poligonais (limites de grãos com ângulos < 10° – 84,9 %).

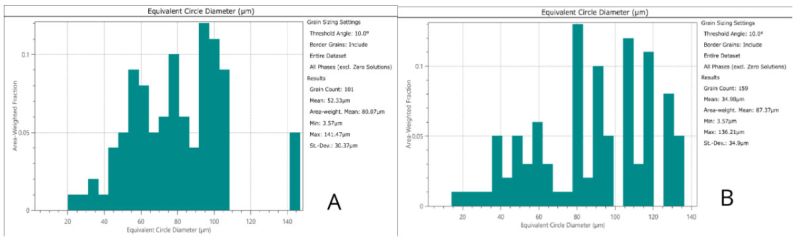

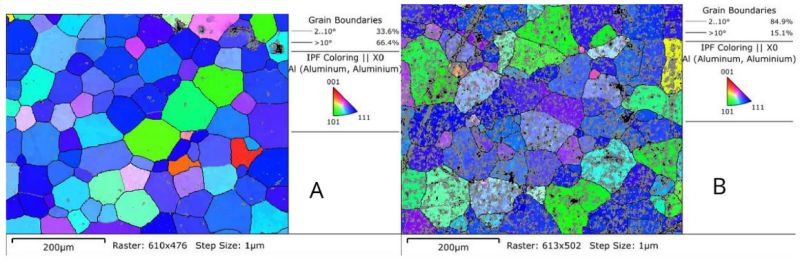

O gráfico de distribuição do tamanho de grãos, Figura 03, mostra que na amostra do Perfil A a distribuição de tamanho de grãos é homogênea, predominantemente na faixa entre 55 e 105 μm. Na amostra do Perfil B a distribuição de tamanho de grãos é heterogênea, com duas faixas principais de 38 a 62 μm e de 80 a 138 μm. Os mapeamentos usados para analisar a distribuição da deformação (desorientações de baixo ângulo) mostram que os grãos possuem um sentido de orientação preferencial. Quando a média dos pixels de um grão apresenta um sentido diferente, observa‑se uma desorientação, que pode indicar deformação ou presença de defeitos. Os mapas de orientação revelam como os grãos estão orientados em um material.

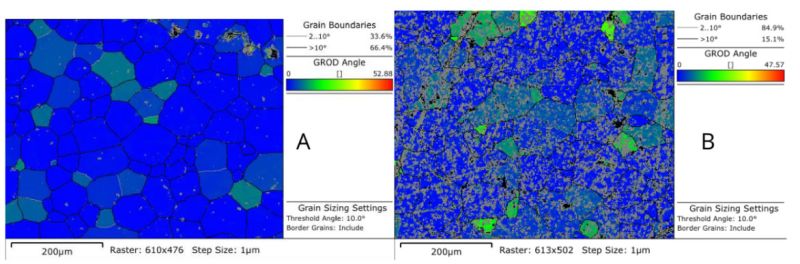

Na Figura 04 observa‑se, na amostra do Perfil A, que poucos grãos concentram a deformação (grãos em tons esverdeados), caracterizando uma heterogeneidade na deformação. Na amostra do Perfil B nota‑se um número maior de grãos concentrando a deformação, caracterizando uma homogeneidade maior. No mapa de desorientação média do grão (Figura 05) a amostra do Perfil A indica que a maior parte da área analisada está na cor azul, indicando poucas desorientações. Já a amostra do Perfil B apresenta uma distribuição mais homogênea da deformação, com quase todos os grãos em tons verdes, indicando que a deformação está dispersa por toda a região analisada. Isso reflete uma maior densidade de defeitos cristalinos, resultando em deformação mais intensa. É como se a fase do cristal cúbico tivesse sido levemente deslocada, o que pode estar relacionado à velocidade de extrusão e, consequentemente, à menor resistência à corrosão.

Ao analisar a Figura 06, observa‑se que, nas duas amostras, os gráficos de distribuição de ângulos de desorientação mostram a presença de picos de baixo ângulo (< 10°), caracterizando a presença de defeitos de baixo ângulo. A diferença está na frequência relativa; a amostra Perfil B apresenta valores aproximadamente cinco vezes maiores que a amostra Perfil A. A Figura 07 apresenta a distribuição das orientações cristalográficas das amostras; cada cor representa uma orientação de um grão nas coordenadas esféricas de Euler.

Mapa de contrastes de bandas das amostras – Perfil A e Perfil B (Figura 02)

Gráfico de distribuição do tamanho de grãos das amostras – Perfil A e Perfil B (Figura 03)

Mapa de desvio de orientação (deformação) nas amostras – Perfil A e Perfil B (Figura 04)

Mapa de desorientação média do grão nas amostras – Perfil A e Perfil B (Figura 05)

Mapa de desorientação média do grão das amostras – Perfil A e Perfil B (Figura 06)

Mapa da figura de polo inverso das amostras Perfil A e Perfil B (Figura 07)

Tabela 04 – comparação das feições analisadas (EBSD) para os perfis A e B

| Feição | Amostra Perfil A | Amostra Perfil B |

|---|---|---|

| Contato entre grãos | poligonais | poligonais |

| Tamanho de grãos predominante | 55 a 105 μm | 38 a 62 μm e 80 a 138 μm |

| Deformação/desorientação de baixo ângulo | deformação pontual localizada em poucos grãos e nas regiões de borda de grãos (deformação heterogênea) | deformação disseminada por praticamente todos os grãos analisados (deformação homogênea) |

| Textura cristalográfica | orientação preferencial de eixos <111> na direção X da amostra (paralelos à direção de extrusão) | orientação preferencial de eixos <111> na direção X da amostra (paralelos à direção de extrusão) |

Qualidade da água industrial – resultados

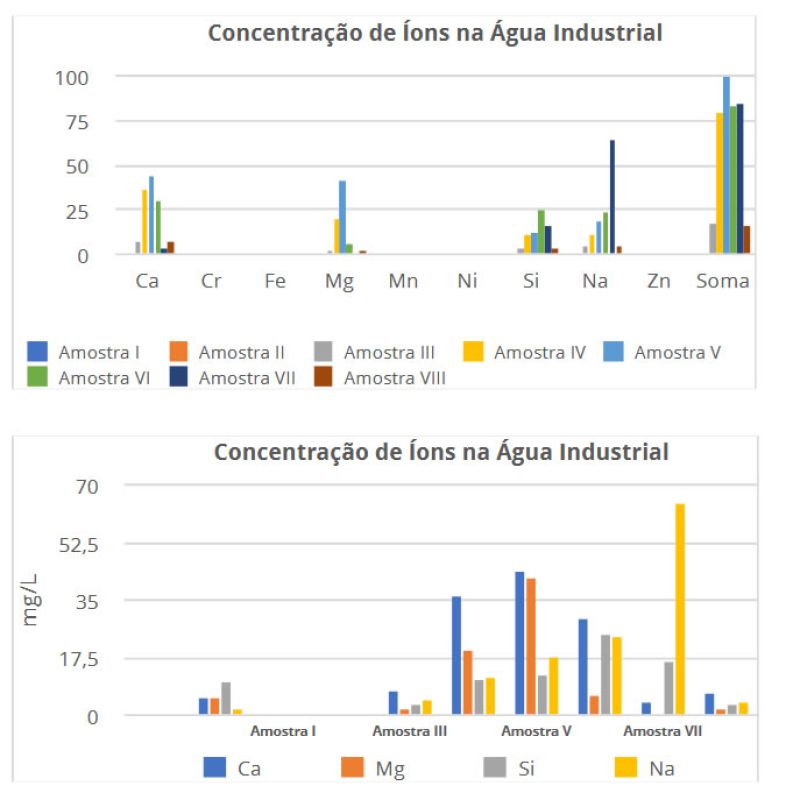

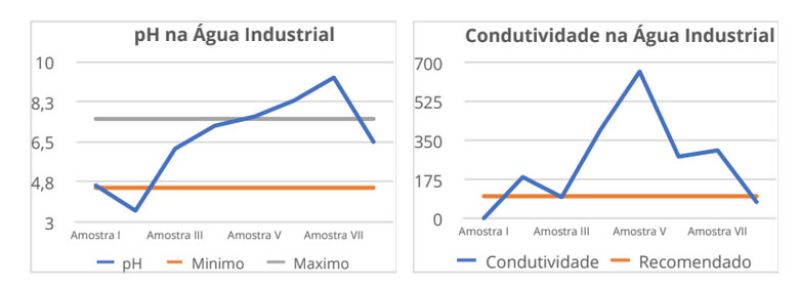

A Tabela 05 apresenta os resultados das análises de pH, condutividade e concentração de íons para cada amostra de água industrial. Na primeira linha são mostrados os resultados de pH; observa‑se que as amostras de água das empresas aplicadoras têm tendência alcalina. Na segunda linha, são apresentados os resultados de condutividade, onde se observam valores acima do recomendado para cinco amostras. Quanto à concentração de íons, existem seis amostras com pelo menos dois elementos com concentração acima do recomendado, principalmente para os elementos Ca, Mg, Si e Na. A Figura 08 mostra gráficos de colunas comparando a concentração de íons nas amostras de água industrial; no gráfico da esquerda observa‑se que os íons Cr, Fe, Mn, Ni e Zn apresentam concentração muito baixa ou não estão presentes nas amostras de água, enquanto os íons Ca, Mg, Si e Na apresentam altas concentrações. No gráfico da direita observa‑se a concentração de íons por amostra de água; as amostras IV, V, VI e VII apresentam concentrações para Ca, Mg, Si e Na muito acima do recomendado. Considerando que o pH para as águas de processo deveria estar na faixa entre 4,5 e 7,5, observa‑se que há três amostras acima dessa faixa.

Concentração de íons nas amostras de água industrial (Figura 08)

Tabela 05 – resultados analíticos das amostras de água industrial (valores em mg/L ou conforme indicado)

Tabela 5A – parâmetros recomendados e amostras I–IV

| Elemento/Parâmetro | Recomendado | Amostra I | Amostra II | Amostra III | Amostra IV |

|---|---|---|---|---|---|

| pH | 4,6 | 3,5 | 6,2 | 7,2 | 7,6 |

| Condutividade (µS/cm) | < 100 | 1 | 186 | 96 | 400 |

| Ca (ppm) | < 5,0 | 0,05 | 0,21 | 7,36 | 36,44 |

| Cr (ppm) | < 0,05 | 0,0 | 0 | 0 | 0 |

| Fe (ppm) | < 0,5 | 0,0 | 0,05 | 0,10 | 1,06 |

| Mg (ppm) | < 5,0 | 0,01 | 0,08 | 1,84 | 19,42 |

| Mn (ppm) | < 2,0 | 0 | 0 | 0,02 | 0,19 |

| Ni (ppm) | < 0,01 | 0 | 0 | 0 | 0,01 |

| Si (ppm) | < 10 | 0,01 | 0,13 | 3,19 | 10,71 |

| Na (ppm) | < 2,0 | 0,04 | 0,12 | 4,55 | 11,17 |

| Zn (ppm) | < 2,0 | 0,01 | 0,10 | 0,03 | 0,04 |

| Soma de íons | 26,56 | 0,12 | 0,69 | 17,09 | 79,04 |

Tabela 5B – parâmetros recomendados e amostras V–VIII

| Elemento/Parâmetro | Recomendado | Amostra V | Amostra VI | Amostra VII | Amostra VIII |

|---|---|---|---|---|---|

| pH | 4,6 | 8,3 | 9,3 | 6,5 | — |

| Condutividade (µS/cm) | < 100 | 660 | 278 | 306 | 74 |

| Ca (ppm) | < 5,0 | 43,63 | 29,22 | 3,60 | 6,42 |

| Cr (ppm) | < 0,05 | 0 | 0 | 0 | 0 |

| Fe (ppm) | < 0,5 | 0,01 | 0,01 | 0,07 | 0,06 |

| Mg (ppm) | < 5,0 | 41,68 | 6,03 | 0,52 | 1,59 |

| Mn (ppm) | < 2,0 | 0,01 | 0 | 0,01 | 0,01 |

| Ni (ppm) | < 0,01 | 0 | 0 | 0 | 0 |

| Si (ppm) | < 10 | 11,89 | 24,31 | 16,27 | 3,36 |

| Na (ppm) | < 2,0 | 17,87 | 23,75 | 64,02 | 4,16 |

| Zn (ppm) | < 2,0 | 0,05 | 0,23 | 0,05 | 0,01 |

| Soma de íons | 115,14 | 83,55 | 84,54 | 15,61 | — |

Evolução da corrosão com base na qualidade da água

A Figura 09 apresenta os valores de pH e de condutividade das amostras de água industrial. No gráfico do pH observa‑se que o pH permanece na faixa recomendada (2,5–3,1) apenas nas soluções com menor concentração de íons (amostras II, III e VIII). Comparando os dois gráficos, chama a atenção que os perfis de pH e de concentração de titânio têm inversão: quanto maior o pH, menor é a concentração de titânio na solução. Como as soluções foram preparadas com a mesma quantidade de titânio, o pH alcalino mascara a concentração medida. Assim, antes de determinar a concentração de titânio da solução de conversor, é necessário corrigir o pH para a faixa recomendável.

Valores de pH e de condutividade nas amostras de água industrial (Figura 09)

Na Figura 10 observa‑se que o pH das soluções de conversor permanece na faixa recomendada (2,5–3,1) apenas nas soluções com menor concentração de íons (II, III e VIII). Comparando os dois gráficos, chama a atenção que os perfis de pH e de concentração de titânio têm inversão: quanto maior o pH, menor é a concentração de titânio na solução. Como as soluções foram preparadas com a mesma quantidade de titânio, o pH alcalino mascara a concentração medida. Portanto, para determinar a concentração de titânio da solução de conversor é necessário corrigir o pH para a faixa recomendada.

Valores de pH e concentração de titânio nas soluções de conversão (Figura 10)

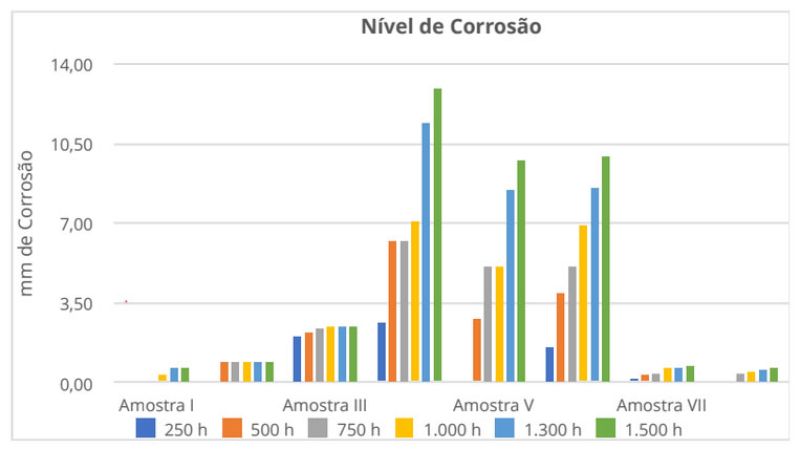

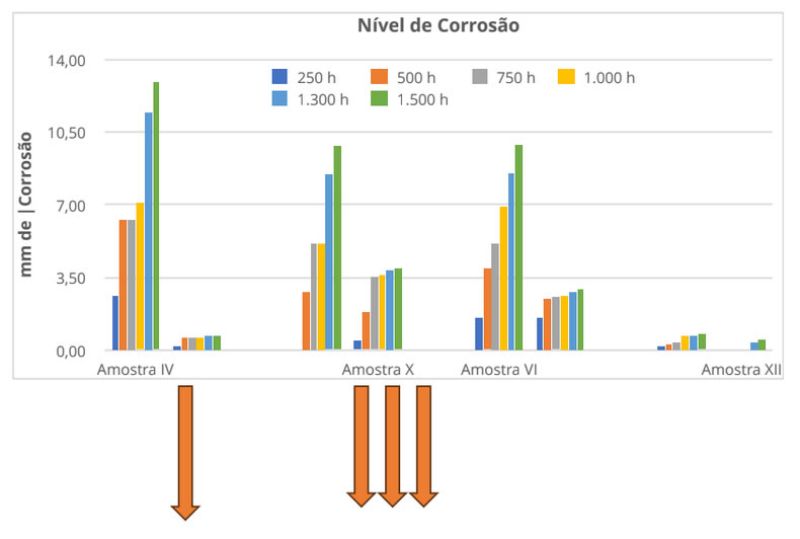

Os corpos de prova pintados, obtidos das oito soluções de conversor, foram submetidos a ensaios de corrosão acelerada, e os resultados foram planilhados em gráficos de colunas para comparar a evolução do processo corrosivo. A Figura 11 mostra o nível de corrosão em processo de pintura com a solução de conversão preparada com cada amostra de água industrial, para o mesmo substrato (perfil A). Independentemente do processo de conversor de camada, pode‑se observar uma grande diferença entre as amostras no processo corrosivo: as amostras de água com maior presença de íons deram origem a corpos de prova pintados com maior processo de corrosão.

Diferença nos níveis de corrosão das amostras de soluções de conversão (Figura 11)

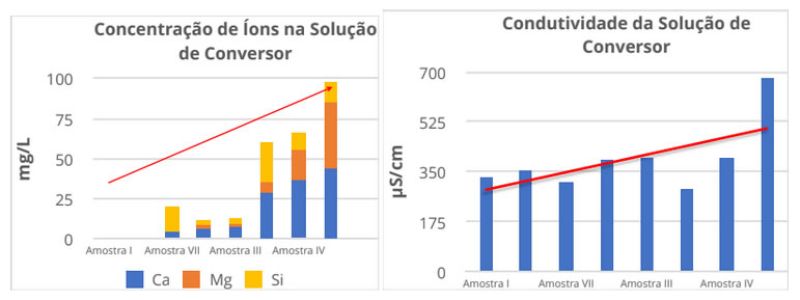

Influência da concentração de íons na solução de conversor

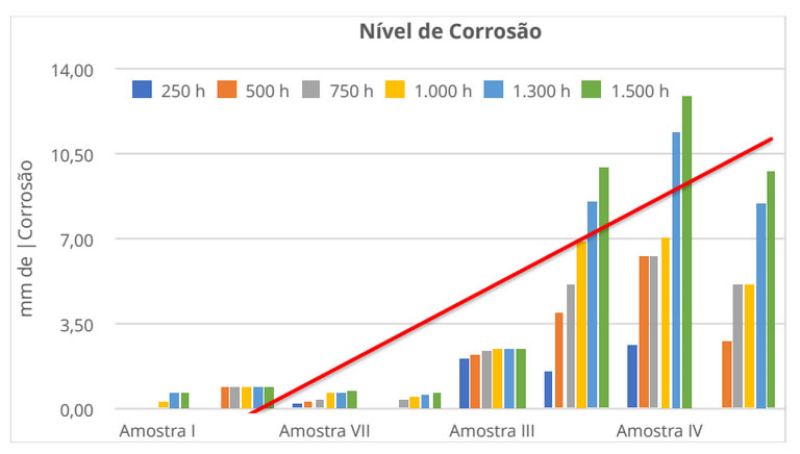

Para melhor analisar a influência da concentração de íons na água de preparação da solução de conversão de camada, a Figura 12 apresenta o gráfico de concentração de íons em ordem crescente, considerando‑se a soma das concentrações de Ca, Mg e Si. Na Figura 12 observa‑se que a linha de tendência é crescente nos dois gráficos – concentração de íons na solução de conversão e condutividade da solução de conversão. O mesmo ocorre com o gráfico de nível de corrosão (Figura 13), quando as soluções são colocadas em ordem crescente de concentração de íons. Corrigindo‑se o pH das soluções de conversão V, VI e VII para o pH recomendado de aplicação, conforme mostrado no gráfico da Figura 14, obtiveram‑se novos corpos de prova pintados, que foram submetidos novamente aos ensaios de corrosão acelerada.

Gráficos de concentração de íons e condutividade da solução de conversor (Figura 12)

Gráfico do nível de corrosão para ordem crescente da concentração de íons (Figura 13)

Correção de pH das soluções de conversão (Figura 14)

Correção do pH e comparação antes/depois

A Figura 15 mostra que, ao corrigir o pH das soluções de conversão que apresentavam pH alto, observa‑se uma redução sensível nos níveis de corrosão, mesmo para aquelas amostras que já apresentavam baixo nível de corrosão. Inicialmente, os altos níveis de corrosão das soluções de conversão com alta concentração de íons estariam resolvidos com a correção do pH após o preparo da solução. No entanto, é importante lembrar que essas soluções tendem a retornar rapidamente a um pH alcalino. Um dos motivos é a presença dos ânions carbonato e bicarbonato, que normalmente acompanham os íons cálcio e magnésio nas águas alcalinas, tornando necessárias correções frequentes de pH nas soluções de conversão, ao contrário das soluções que têm baixa carga de íons e se mantêm em um pH baixo e estável. A correção frequente de pH acarreta em aumento de condutividade da solução.

Comparativo do nível de corrosão antes e depois da correção de pH das soluções de conversão (Figura 15)

Conclusões

Este estudo teve como objetivo chamar a atenção do mercado para os perfis de alumínio pintados – pintura eletrostática a pó –, em função da demanda crescente por esquadrias de alumínio na construção civil. Nesse contexto, deve‑se considerar o aumento das especificações de qualidade (Qualicoat 3.0) para aplicação da pintura em esquadrias, bem como a ampliação da garantia de qualidade exigida pelo mercado – de 5 para 10 anos (havendo inclusive discussões sobre prazos de até 20 anos). Além disso, o atendimento à nova série de normas da Qualicoat está diretamente relacionado à resistência à corrosão.

Entre os fatores que influenciam esse desempenho, destacaram‑se dois pontos principais. O primeiro ponto está relacionado à qualidade dos perfis de alumínio comerciais da liga 6063 – indicados para fabricação de esquadrias. O estudo apontou a diferença de resistência à corrosão entre os corpos de prova de dois perfis de alumínio comerciais, com processos de pré‑tratamento e pintura eletrostática a pó rigorosamente iguais. Os resultados mostram que a diferença de resistência à corrosão pode estar relacionada com a composição química da liga e à estrutura microcristalina decorrente do processo de extrusão do perfil.

O segundo ponto está relacionado à qualidade da água industrial utilizada no processo de pré‑tratamento para o preparo das soluções de processo e enxágue. O estudo apontou diferenças na resistência à corrosão entre corpos de prova de um mesmo perfil de alumínio comercial submetidos a processos de pré‑tratamento e pintura eletrostática a pó rigorosamente iguais, diferindo apenas quanto ao preparo das soluções de conversão com amostras de água industrial (principalmente provenientes de empresas aplicadoras de pintura que utilizam fontes alternativas). Os resultados mostram que, quanto maior a concentração de íons e mais mineral for a água industrial – condição associada a pH mais alcalino e maior condutividade –, menor é a resistência à corrosão.

Referências Bibliográficas

1. ABNT NBR ISO 209:2010. Alumínio e Suas Ligas – Composição Química. Associação Brasileira de Normas Técnicas – ABNT, 2010.

2. ABNT NBR 10821‑2:2023. Esquadrias Externas de Alumínio para Edificações – Parte 2: Requisitos e Classificações. Associação Brasileira de Normas Técnicas – ABNT, 2023.

3. ABNT NBR 8116:2023. Alumínio e Suas Ligas – Produtos extrudados – Tolerâncias dimensionais. Associação Brasileira de Normas Técnicas – ABNT, 2023.

4. ABNT NBR 12609:2022. Alumínio e Suas Ligas – Revestimentos Orgânicos para Fins Arquitetônicos: Especificações. Associação Brasileira de Normas Técnicas – ABNT, 2022.

5. ABNT NBR 14125:2016. Alumínio e Suas Ligas – Tratamento de superfície – Requisitos para revestimento orgânico para fins arquitetônicos. Associação Brasileira de Normas Técnicas – ABNT, 2016.

6. Associação Brasileira do Alumínio (ABAL). Alumínio na Construção Civil: Propriedades, Aplicações e Sustentabilidade. 2ª ed. São Paulo: ABAL, 2021.

7. Associação Brasileira de Corrosão (ABRACO). Manual de Corrosão em Materiais Metálicos: Alumínio e suas Ligas. 3ª ed. São Paulo: ABRACO, 2021.

8. Associação Nacional dos Fabricantes de Esquadrias de Alumínio (AFEAL). Manual de Esquadrias de Alumínio: Tecnologia e Inovação. São Paulo: AFEAL, 2019.

9. Chaves, L. R.; Santos, M. C. Corrosão e Proteção de Alumínio: Efeitos de Revestimentos e Pinturas. São Paulo: Editora Blucher, 2019.

10. Cunha, F. A.; Santos, P. R. Tratamentos Superficiais em Alumínio para Construção Civil: Anodização e Pintura. Journal of Building Materials, v. 30, n. 1, p. 112‑125, 2020.

11. Cunha, L. M.; Silva, E. B. Tecnologia de Revestimentos para Alumínio: Corrosão e Proteção com Pintura Eletrostática Pó. Revista de Materiais para a Construção, v. 18, n. 4, p. 65‑78, 2021.

12. Ferreira, D. R.; Almeida, J. T. Durabilidade das Pinturas Eletrostáticas em Alumínio: Um Estudo de Caso para Esquadrias. Revista Brasileira de Corrosão, v. 12, n. 2, p. 105‑117, 2022.

13. Ferreira, P. S.; Costa, D. A. Avaliação da Corrosão em Ligas de Alumínio Pintadas com Tinta Eletrostática Pó: Estudo de Desempenho em Ambientes Agressivos. Journal of Surface Engineering, v. 31, n. 5, p. 421‑435, 2021.

14. Ferreira, P. S.; Costa, D. A. Avaliação da Durabilidade de Alumínio Pintado com Tinta Eletrostática Pó após Pré‑Tratamento de Conversão com Titânio: Estudo de Corrosão em Ambientes Agressivos. Corrosion Science, v. 65, p. 85‑95, 2018.

15. Lima, R. F.; Almeida, T. P. Pré‑Tratamento de Alumínio com Soluções de Titânio para Pintura Eletrostática: Efeito na Corrosão e Durabilidade da Esquadrias. Journal of Surface Engineering, v. 28, n. 6, p. 487‑499, 2021.

16. Cunha, M. T.; Silva, V. P. Estudo da Corrosão em Esquadrias de Alumínio com Pintura Eletrostática Pó e Tratamento de Conversão com Titânio. Corrosão e Proteção de Materiais, v. 15, n. 1, p. 99‑112, 2019.

17. Ferrari, S. A.; Garcia, F. R. Análise da Durabilidade de Esquadrias de Alumínio Pintadas com Tinta Eletrostática Pó e Tratadas com Camadas de Conversão à Base de Titânio. Journal of Architectural Materials, v. 12, n. 4, p. 301‑310, 2021.

18. Novaes, E. F.; Rocha, M. A. Avaliando a Proteção da Tinta Eletrostática Pó em Alumínio: Estudo da Corrosão sob Condições Ambientais Diversas. Corrosion Science Journal, v. 29, n. 2, p. 98‑110, 2020.

19. Pereira, M. F.; Almeida, L. P. Estudo de Ligas de Alumínio para Esquadrias: Desempenho, Durabilidade e Sustentabilidade. Revista Brasileira de Engenharia Civil, v. 27, n. 4, p. 45‑58, 2022.

20. Santos, G. J.; Oliveira, R. M. Tecnologia de Materiais para a Construção: Alumínio e suas Aplicações no Mercado da Construção Civil. 3ª ed. Rio de Janeiro: Editora Construir, 2018.

21. Santos, M. C.; Chaves, L. R. Influência do Tratamento Superficial à Base de Titânio na Resistência à Corrosão de Alumínio para Aplicações em Construção Civil. Materiais e Processos de Fabricação, v. 37, n. 2, p. 207‑218, 2020.

22. Souza, A. G.; Pimentel, F. L. Corrosão e Tratamento Superficial de Alumínio: Efeito da Pintura Eletrostática Pó. Engenharia de Materiais, v. 25, n. 3, p. 245‑258, 2020.

23. Souza, A. G.; Pimentel, F. L. Efeito do Pré‑Tratamento à Base de Titânio sobre a Resistência à Corrosão de Alumínio Pintado com Tinta Eletrostática Pó. Revista Brasileira de Engenharia de Materiais, v. 30, n. 2, p. 145‑158, 2020.