• Pedro de Araujo

A pergunta título deste artigo é também sua própria resposta. SIM! Furar é importante quando a questão é relativa a “produção galvânica em bateladas a granel”. Deparei-me com tal questionamento em vários clientes ao longo de minha vida profissional, e claro, a resposta é mais ampla e complexa que a sentença inicial.

Quando falamos de galvanoplastia, alguns leigos fazem associação que lá podemos banhar peças. De fato, em muitas galvanoplastias de produção em bateladas a granel, num dado intervalo de tempo as “peças tomam mais banho quente” do que recebem a redução de metais em sua superfície. Em alguns casos observados no final do dia o eletrólito quase entrava em ebulição pois os tambores rotativos não tinham mais que 5% de área furada no conjunto prismático da cuba, dentre outros complicadores inerentes ao projeto. A explicação para esse fenômeno de baixa eficiência eletroquímica e aquecimento do eletrólito reside no inadequado ou até inexistente projeto da planta galvânica. Em muitas galvanoplastias observei que pelo histórico de sua implantação o projeto não passou da simples aquisição de tanques, tambores rotativos construídos sem tecnologia, eletrólitos de qualidade questionável, contatos elétricos e gancheiras de materiais inadequados, retificadores de baixa eficiência, centrífugas, estufas, etc. ou adquiridos de segunda mão ou adquiridos novos com pouco dimensionamento do projeto.

Em qualquer tipo de instalação de eletrodeposição, fatores intrínsecos precisam ser previamente analisados no conjunto total da planta galvânica, dimensionados e desenhados para obter a melhor relação custo-benefício sustentável. Cito alguns principais: qualidade tecnológica do processo eletrolítico; eficiência do eletrólito; volume do eletrólito; capacidade produtiva; manutenção do eletrólito; pureza dos constituintes do eletrólito; material de construção e dimensionamento do conjunto tanque eletrolítico/tambor rotativo; tipo e capacidade de fonte de corrente contínua; bitola e material adequado dos condutores de corrente (barramentos, ganchos anódicos, gancheiras, cabos, contatos, anodos auxiliares); densidade de corrente; distância anodo-cátodo; disposição das peças na gancheira; pureza dos anodos; qualidade dos sacos anódicos; bombas e sistemas de filtração, recuperação e reciclagem de soluções; tipo e movimentação do eletrólito; ajuste de temperatura por aquecimento ou refrigeração quando requerido; qualidade da água; geração de resíduos gasosos, líquidos e sólidos com tecnologias requeridas em suas mitigações; segurança operacional; repetibilidade de resultados; tipo de operacionalização da planta galvânica; dentre outros.

Outro tratado pode ser escrito e publicado para elucidar a quantidade de eletrólitos em uso na atualidade e desvendar seus fatores intrínsecos. Neste artigo vamos focar nos furos dos tambores rotativos.

É comum verificar-se em muitas instalações galvânicas que seus tambores rotativos foram fabricados sem o correto dimensionamento para a sua finalidade de uso resultando baixa eficiência eletrolítica nesses equipamentos e que as vezes erroneamente se atribui deficiência ao eletrólito, bem como de seu funcionamento resultam excessivos aquecimento e arraste da solução eletrolítica impactando o ambiente com maior quantidade de resíduos gasosos, líquidos e sólidos a mitigar. O consumo energético nesses equipamentos é extremamente elevado demandando longos tempos de eletrólise para se atingir as espessuras das camadas desejadas. Logo, são a falácia do sistema de produção em bateladas a granel, ou seja, são equipamentos de baixa produtividade, causadores de excessivos impactos ambientais, embora aparentemente o fato de ser produção a granel dê ao empreendedor a falsa impressão de que esse é um bom e lucrativo sistema de produção pois a operacionalização de sua planta galvânica pode ser sua única referência. Considerar, analisar, testar outro paradigma produtivo é fundamental.

As principais falhas observadas na construção das cubas nos tambores rotativos são relativas ao percentual da área furada ou aberta e formato da furação, a capacidade de carga, a capacidade de conduzir corrente continua do contato catódico e do barramento anódico, a rotação da cuba e renovação da solução dentro dela com baixa eficiência da ação de bomba hidrodinâmica formada pela cuba na solução eletrolítica e inexistência de bombas auxiliares para esse fim. Veja exemplos nas figuras 1 e 2

Fig. 1- Cuba de tambor rotativo com furos de 4mm resultando 5,5% de área aberta nas suas faces maiores do prisma hexagonal e contato catódico insuficiente.

Fig. 2- Cuba de tambor rotativo com furos de 3mm resultando 6,7% de área aberta nas suas faces maiores do prisma hexagonal.

A primeira ação para definir um tipo de tambor rotativo é analisar os diferentes formatos de peças a produzir e agrupar as mesmas em famílias geralmente referindo-se a sua possibilidade de não passar pela furação do tambor e claro, considerar o meio químico que o tambor irá trabalhar.

A partir de então procede-se o dimensionamento de um tambor rotativo. Isso implica em definir o material de construção do tambor que é o responsável pela vida útil do equipamento, o tipo de furação a ser utilizada com maior percentual de área aberta por face do tambor e maior eficiência durante sua rotação como bomba hidrodinâmica pois o volume de solução eletrolítica dentro da cuba precisa ser renovado no mínimo 25% por minuto pelo movimento do tambor e o uso de bombas auxiliares para renovação do eletrólito dentro da cuba deve ser considerado; a rotação da cuba deve ser variável preferencialmente de 0 a 10 rotações por minuto; a capacidade de carga ideal das peças deve ocupar 1/3 do volume útil da cuba, admitindo-se no máximo metade do volume; a distância anodo-cátodo deve ser a menor possível pois quanto maior a distância maior o gasto energético e consequentemente maior aquecimento por efeito joule do eletrólito; uso de anodo auxiliar; a temperatura do eletrólito deve ser mantida dentro dos parâmetros operacionais do processo; os contatos catódicos devem ser suficientes para suportar a corrente total ideal definida para o revestimento metálico a ser eletrodepositado, em algumas aplicações os contatos do tambor devem suportar densidades de corrente catódica de até 5A/dm2 entretanto um tambor que admite a partir de 1A/dm2 já é bastante produtivo; um bom conjunto tanque/tambor rotativo deve atingir a eficiência máxima próxima de prover a redução de massa de um equivalente eletroquímico por amperhora.

Logo, furar é importante! Mas é preciso também saber como e onde furar. Quanto maior a área furada de um tambor e mais bem dimensionado o conjunto tanque/tambor rotativo maior a renovação do eletrólito dentro da cuba, consequentemente melhor rendimento eletroquímico do eletrólito. É possível igualar e até superar o sistema de produção em gancheiras com o sistema de produção em tambores desde que haja projeto adequado. As figuras 3 e 4 são exemplos de cubas de tambores rotativos de alta eficiência.

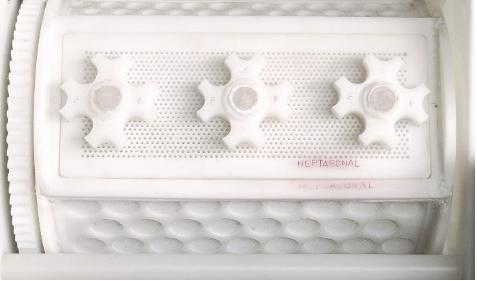

Fig. 3- Cuba de tambor rotativo com furos de 2,8mm resultando 41% de área aberta nas suas faces maiores do prisma heptagonal e exemplo de contado catódico suficiente para até 400A.

Fig. 4- Cuba de tambor rotativo (400 x 280mm), volume 17 litros com furos de 2,8mm resultando 35,8% de área aberta nas suas faces maiores do prisma heptagonal, contém bomba auxiliar e exemplo de furações rebaixadas na cuba que funcionam como bomba hidrodinâmica. Contato catódico desenhado para suportar 600A de corrente total e 300dm2 de carga de peças – em média 30Kg.

Na atualidade do mundo globalizado e conectado, uma busca na internet resultará no achado de diversas patentes que tratam do tema e fabricantes de equipamentos que se especializaram. Serão encontrados tambores rotativos com inovações tecnológicas: chapas perfuradas com diferentes formatos e materiais; telas emolduradas com sistema padrão de encaixe; botões injetados com telas; diferentes sistemas de contatos catódicos; anodos internos; tipos de rotação e movimento da cuba; bombas auxiliares; todas inovações utilizadas para melhorar a eficiência na eletrodeposição em bateladas a granel. Há no Brasil algumas dessas tecnologias disponíveis.

Pesquisa feita nos EUA, (Metal Finishing Industry Market Survey -2013) reportou que 69% das mais de 6,75 mil plantas galvânicas existentes naquele país tinham instalações de produção em bateladas a granel. Um mercado potencial para a inovação tecnológica dos tambores rotativos.

Recentemente desenvolvi inovação tecnológica, um sistema tanque/tambor rotativo, ver cuba da figura 4 e meu artigo publicado na Revista TS nº 196 pg.42, que pode ser produzido com área aberta até 52% em relação a área total do prisma heptagonal da cuba; proporciona alta velocidade de deposição; melhor distribuição de camada; menor consumo energético e de metais; menor tempo de processo; maior renovação de solução eletrolítica dentro do tambor; menor arraste e decomposição de eletrólito; menor aquecimento do eletrólito por efeito joule; rendimento eletroquímico similar a processos em gancheira desde que exista no cliente retificador que suporte à tecnologia desenvolvida e seu sistema de contatos catódicos; sem geração contínua de resíduos líquidos e sólidos a mitigar. As águas de lavagens permanecem em exclusivo sistema de circuito fechado em reuso contínuo.

No setor galvanotécnico brasileiro, os empreendedores precisam agir urgentemente e atualizar suas plantas galvânicas para serem competitivos no atual cenário mundial sem fronteiras! Para atingir um sistema de produção mais limpa na galvanoplastia, obter máxima produtividade e lucratividade, garantir a sustentabilidade do empreendimento tão almejada por todos só há um caminho: investir em inovação tecnológica!

Começar pelos furos é um excelente início. Furar é preciso, mas é preciso saber fazer furos!

•Pedro Araújo

Consultor Galvanotécnico e Ambiental com 39 anos de experiência, professor, autor, pesquisador autônomo e inventor, Pós-Graduado “Latu-Sensu” em Auditoria e Perícia Ambiental – Unicesumar – Maringá-PR. Pós-Graduado em MBA em Gestão Ambiental e Desenvolvimento Sustentável - Unicesumar – Maringá-PR. Tecnólogo em Gestão Ambiental - Unicesumar – Maringá-PR. Técnico Químico – ETECAP-Campinas-SP. pdearaujo64@gmail.com

Conheça um pouco mais do meu trabalho em:

https://www.linkedin.com/in/pedro-de-araujo-98a59922/

Leia nos links abaixo artigos publicados na Revista Tratamento de Superfícies da ABTS

- Artigo " INOVAÇÃO TECNOLÓGICA E PRODUÇÃO MAIS LIMPA NA GALVANOPLASTIA" publicado na Revista Tratamento de Superfícies 196, pg. 42-43,

http://www.abts.org.br/images/img-publicacoes/tratamento_de_superficie-196/rts-196.pdf

- Artigo " LICENCIAMENTO AMBIENTAL COMO CATALISADOR PARA A SUSTENTABILIDADE" publicado na Revista Tratamento de Superfícies 214 - p. 45-47

http://www.abts.org.br/images/img-publicacoes/tratamento_de_superficie-214/rts-214.pdf

- Artigo "GALVANOPLASTIA (IN) SUSTENTÁVEL" publicado na Revista Tratamento de Superfícies nº 216 - p. 38-43

https://abts.org.br/images/img-publicacoes/tratamento_de_superficie-216/rts-216.pdf

- Artigo: Conformidade legal ambiental na galvanoplastia

data da publicação12 de jan. de 2021 Revista Tratamento de Superfície, 222 - ABTS, pg. 33-38

https://www.portalts.com.br/revista/tratamento-de-superficie/ed222

Quer salvar recursos naturais em galvanoplastia?

Contate para saber mais sobre nosso trabalho de Consultoria Galvanotécnica e Ambiental, P+L, recuperação, reuso de água e matéria-prima em circuito fechado. Soluções inovadoras p/efluentes. Licenciamento Ambiental, PGRiscos, Gestão Ambiental.

Treinamento em desenvolvimento profissional e gerencial, consultoria, assessoria e mentoria galvanotécnica e ambiental.

Análise, otimização, formulações de processos galvanotécnicos, equipamentos especiais.

39 anos de experiência.

Conheça meu novo invento:

HEPTAGONAL BARREL PLATING SYSTEMS

https://www.youtube.com/watch?v=V1JfYnLfxbg&feature=share

MINI GALVANOPLASTIA COM MINI TAMBOR ROTATIVO

Atendimento em todo território nacional e países latino-americanos.