José Katz 1, Osmar Ailton Alves da Cunha2, Pedro de Araújo3

1 efil.jose@gmail.com; 2oaacunha@terra.com.br; 3pdearaujo64@gmail.com.br

Publicado na edição 148, página 26 da Revista TS - REV 5-20/05/21 – Pedro de Araújo para Portal TS

1-Introdução

O níquel é um bem mineral de grande importância industrial na atualidade. Aparece na forma de metal nos meteoros, junto com o ferro, formando as ligas kamacita e taenita. Supõe-se sua existência no núcleo terrestre.

Na crosta da Terra, na camada que nós vivemos, níquel ocorre naturalmente com outros elementos combinados quimicamente, compondo os minerais. Há 165 minerais cientificamente nomeados que contêm níquel e outros 67 minerais que permanecem não mencionados. Em média, a crosta da Terra contém pouco mais de 75 partes por milhões de níquel (0.0075%). Considerando-se a massa total da Terra, níquel é o quinto elemento químico mais comum, depois do ferro, oxigênio, silício e magnésio.

Sua ocorrência é diversa em recursos minerais sulfetados e lateríticos como garnierita ((Ni, Mg)6(OH)6Si4O10.H2O), millerita, pentlandita e pirrotina. As reservas e depósitos mundiais conhecidos para o extrativismo mineral são considerados suficientes para a exploração por mais de 100 anos.

As principais fontes naturais são a millerita e pentlandita (FeNi9S8), que se apresentam associados a outros sulfetos metálicos em rochas básicas, freqüentemente acompanhados de cobre e cobalto. O sulfeto é o principal mineral utilizado, contribuindo com mais de 90% do níquel extraído. O outro mineral é a garnierita ou silicato hidratado de níquel e magnésio, que se encontra associado às rochas básicas (peridotitos), concentrando-se por processos de intemperismo nas partes alteradas, onde forma veias e bolsas de cor verde.

O níquel, assim como o vanádio são os elementos-traço mais comuns encontrados na composição química do petróleo, em geral mais enriquecidos nos óleos pesados.

O metal níquel possui coloração branco prateado, peso atômico 58,71, número atômico 28, peso específico 8,5 g/cm3, dureza na escala Mohs 3,5, ponto de fusão em aproximadamente 1.453º C, calor de fusão 68 cal/g, sistema de cristalização isométrico, dúctil, maleável, alta resistência mecânica e à corrosão.

O nome níquel deriva de “kupfernickel”, “diabo do cobre”, é referência dada a nicolita, (NiAs), pelos mineiros alemães, de Hartz, quando a identificaram no século XVII. Os mineiros atribuíram ao “viejo Nick” (o diabo) o motivo pelo qual alguns minerais de cobre não podiam ser trabalhados. Antes da era cristã, o metal já era utilizado. Moedas japonesas de 800 anos A.C. e gregas de 300 anos A.C. continham níquel e acredita-se que seja uma liga natural com o cobre. Nos anos 300 ou 400 A.C. fabricavam-se armas que possuíam ferro meteorítico, com conteúdo de níquel variando de 5 a 15%.

Em 1751, o mineralogista e químico sueco Axel Frederick Cronstedt descreveu que havia detectado níquel metálico numa tentativa de extrair o cobre da nicolita. Em 1755, o químico sueco Torbern Bergman confirmou seu trabalho.

O minério teve pouca importância na economia industrial até 1820, quando Michael Faraday, com a colaboração de seu associado Stodard, foram bem-sucedidos fazendo uma liga sintética de ferro-níquel, início da liga níquel-aço que tem uma grande contribuição para o desenvolvimento industrial no mundo.

A primeira obtenção de níquel metálico puro ocorreu em 1838 na Alemanha com refinamento de minério importado.

Desde 1899 até a década de 1970 a patente desenvolvida pelo químico Ludwig Mond, “processo Mond- tetracarbonil-níquel” foi um método alternativo para produzir níquel de elevada pureza, muito utilizado no sul do País de Gales.

A partir de 1902 o consumo do níquel se intensificou com o surgimento de importantes grupos empresariais e continua crescente até os dias atuais.

Os processos de produção utilizados na atualidade são: ferroníquel smelting, pirometalúrgico, hidrometalúrgico pal (pressure acid leach), lixiviação amoniacal, sendo que para os três últimos há etapas importantes de extração do cobalto e níquel por solvente e eletrólise para obtenção dos cátodos desses metais.

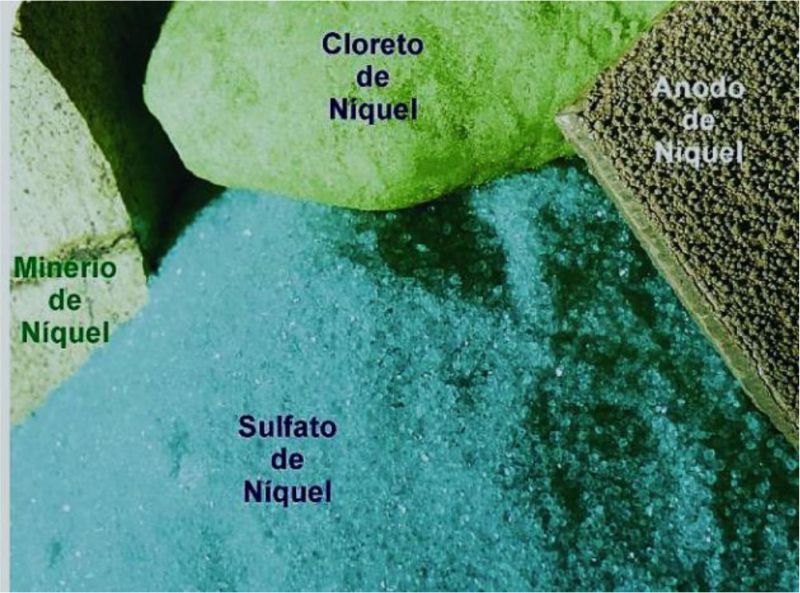

A figura 1 mostra várias formas de níquel.

Figura 1

Gráfico 1

2- Usos do Níquel e o cenário mundial.

O níquel é muito usado sob a forma pura, devido à sua propriedade de proteção à corrosão. Suas principais aplicações são na siderurgia do aço inoxidável, em ligas ferrosas e não-ferrosas, ligas magnéticas, elétricas, de expansão, de alta permeabilidade, ligas de cobre-níquel, eletrodeposição de níquel e o óxido de níquel é usado como catalisador em diversos processos industriais. Na forma de sais de níquel, o sulfato e o cloreto são os mais empregados.

Dentre os metais de maior consumo nos processos galvânicos, depois do zinco, o níquel se destaca pela diversidade de aplicações técnicas e decorativas.

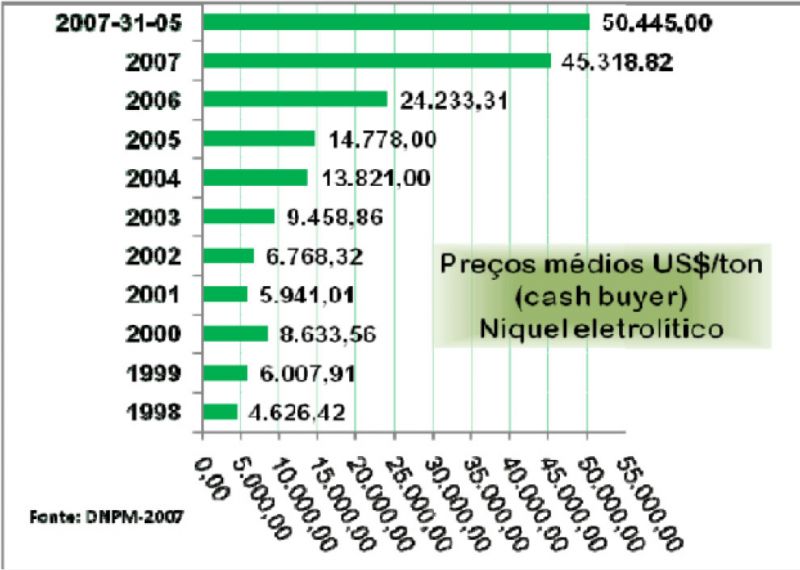

O preço do níquel tem alcançado patamares elevadíssimos nos últimos dez anos. Em 1998, o níquel custava apenas 9,17% do preço praticado em 31 de maio de 2007.

O gráfico 1 ilustra a evolução dos preços médios internacionais praticados na LME-London Metal Exchange, Londres, do níquel eletrolítico.

De acordo com as publicações americanas “U.S. Geological Survey, Mineral Commodity Summaries, January 1999 e 2007” a produção mundial de Níquel em 2006 foi de 1.550.000 toneladas, um aumento de 35,96% em relação ao ano de 1998.

Em relação ao consumo total de níquel nos EUA se observa uma redução do uso em galvanoplastia, 3% menor em 2006, comparando-se com o ano de 1998. Entretanto a quantidade em toneladas de níquel utilizada em processos galvanotécnicos cresceu 6,1% em 2006 comparado a 1998.

No ano de 2006, os principais usos do níquel primário nos EUA foram: 48% para siderurgia do aço inox e aços especiais, 36% em ligas não ferrosas e superligas, 11% em galvanoplastia e 5% em outras aplicações. A distribuição do consumo de níquel entre usuários finais foram: transporte, 29%; indústria química, 4%; equipamento elétrico, 10%; construção, 9%; fabricação de produtos metálicos, 8%; eletrodomésticos, 7%; maquinaria, 7%; petróleo; indústria, 7%; e outros, 9%. O valor aparente de consumo de níquel primário foi US$3.51 bilhões.

Extrapolando-se dados, foram reciclados o equivalente de níquel em US$ 1,2285 bilhões e o setor de galvanoplastia nos EUA consumiu o equivalente a US$0,3861 bilhões, em 2006.

O mercado mundial de aço inoxidável absorve cerca de 60% da produção de níquel. A produção mundial de aço inox é de 26,5 milhões de toneladas anuais e no Brasil aproximadamente 420 mil toneladas por ano.

A China é o maior consumidor de níquel da atualidade. Segundo estudo do Centro de Pesquisas do governo chinês, a demanda do país por níquel deve aumentar 62% até 2010. O crescimento do consumo do metal se deve à grande utilização do níquel pelas produtoras de aço inoxidável. Em 2006, a demanda somou 247 mil toneladas. A expectativa é que este volume ultrapasse as 400 mil toneladas em 2010. A produção chinesa de níquel deve crescer 71% no período em relação a 2005. O estudo também mostra que irão aumentar as compras no mercado internacional para suprir a demanda local.

O maior produtor do níquel é a Rússia, seguido do Canadá e Austrália. O Brasil ocupa a 8ª posição no ranking mundial. A tabela 1 a seguir ilustra a produção anual de cada país possuidor do recurso natural mineral, e contrapõe informações sobre o consumo do metal níquel nos EUA, destacando a recuperação e uso em galvanoplastia.

Tabela 1

|

|

Níquel – Produção mundial das minas (tonelada métrica) |

2007 |

||||

|

1998 |

2004 |

2005 |

2006* |

Reservas* |

Reservas – base* |

|

|

Austrália |

143,513 |

178,000 |

189,000 |

191,000 |

24,000,000 |

27,000,000 |

|

Botswana |

21,000 |

33,000 |

28,000 |

28,000 |

490,000 |

920,000 |

|

Brasil |

36,764 |

45,200 |

52,000 |

74,200 |

4,500,000 |

8,300,000 |

|

Canada |

208,201 |

187,000 |

198,000 |

230,000 |

4,900,000 |

15,000,000 |

|

China |

48,700 |

64,000 |

77,000 |

79,000 |

1,100,000 |

7,600,000 |

|

Colômbia |

29,422 |

75,000 |

89,000 |

90,000 |

830,000 |

1,100,000 |

|

Cuba |

65,300 |

72,400 |

72,000 |

73,800 |

5,600,000 |

23,000,000 |

|

República Dominicana |

41,600 |

47,000 |

46,000 |

46,000 |

720,000 |

1,000,000 |

|

Grécia |

16,985 |

21,700 |

23,200 |

24,000 |

490,000 |

900,000 |

|

Indonésia |

74,063 |

133,000 |

160,000 |

145,000 |

3,200,000 |

13,000,000 |

|

Nova Caledônia |

129,200 |

118,000 |

112,000 |

112,000 |

4,400,000 |

12,000,000 |

|

Filipinas |

12,840 |

17,000 |

26,600 |

42,000 |

940,000 |

5,200,000 |

|

Rússia |

250,000 |

315,000 |

315,000 |

320,000 |

6,600,000 |

9,200,000 |

|

África do Sul |

36,411 |

39,900 |

42,500 |

41,000 |

3,700,000 |

12,000,000 |

|

Venezuela |

- |

20,500 |

20,000 |

20,000 |

560,000 |

630,000 |

|

Zimbabwe |

12,749 |

9,520 |

9,500 |

9,000 |

15,000 |

260,000 |

|

Outros países |

16,000 |

11,000 |

25,000 |

25,000 |

2,100,000 |

5,900,000 |

|

Total mundial |

1,140,000 |

1,400,000 |

1,490,000 |

1,550,000 |

64,000,000 |

140,000,000 |

|

Preço médio anual, London Metal Exchange: (Cash, dólares por tonelada métrica) |

$4,630 |

$13,823 |

$14,738 |

23,871 (2006, novembro- $32,100)

(2007, maio- $50,.445) |

|

|

|

Consumo interno USA/ Total mundial |

213,000 (18,68%) |

212,000 (15.14%) |

214,000 (14.36%) |

226,000 (14.58%) |

||

|

USA- Reciclagem de níquel |

35% |

44% |

39% |

35% |

||

|

USA- Consumo em galvanoplastia |

14% |

16% |

14% |

11% |

||

|

USA- Valor total (US$) estimado do consumo aparente de níquel primário |

$740 milhões |

$1,74 bilhões |

$1,98 bilhões |

$3,51 bilhões |

||

|

Fonte: compilação de dados das publicações, “U.S. Geological Survey, Mineral Commodity Summaries, January 1998,1999,2000,2001,2005,2006,2007” , * estimativas publicadas em janeiro de 2007. |

||||||

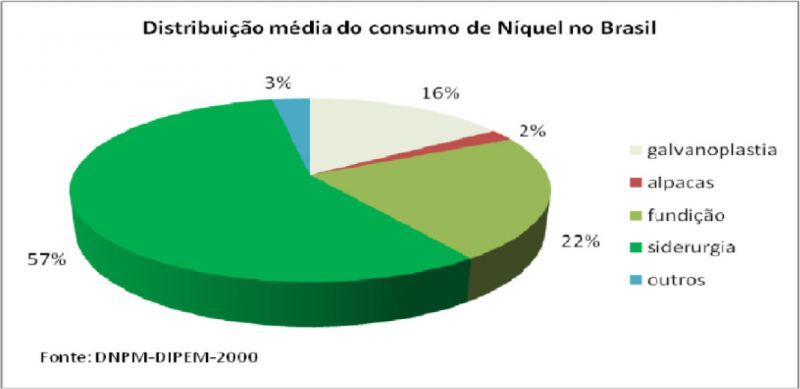

Segundo o Departamento Nacional da Produção Mineral (DNPM), em 2001, o Brasil produziu 17.663 toneladas de níquel eletrolítico e consumiu no mercado interno 6.699,0 toneladas de níquel eletrolítico. Os principais Estados consumidores foram: São Paulo (29,0%), Minas Gerais (20,0%), Rio Grande do Sul (5,0%), e outros Estados (46,0%), através de poucas empresas, cujas principais aplicações foram: siderurgia, galvanoplastia, ligas metálicas e produtos químicos. O gráfico 2 ilustra o consumo médio de níquel eletrolítico no Brasil em 2000.

Gráfico 2

Há significativa importância da mineração de níquel no Brasil, que dobrou sua produção nos últimos anos. Observa-se que no período de 1998-2006 adiciona-se à produção inicial o crescimento de 101,83%. Há muita esperança para 2010, com a entrada em operação de novas unidades mineradoras e refinadoras de níquel no país, fato que causará mudança no ranking mundial de produtores. O Brasil em breve deixará a posição atual de 8° colocado e ocupará uma melhor posição no ranking da produção de níquel mundial.

Estimativas do DNPM citam que as reservas brasileiras alcançam 6 milhões de toneladas de níquel contido, com teor no minério de 0,69% a 2,55%. Desta forma o Brasil concentra 4,6% das reservas mundiais atuais.

Para avaliar a importância econômica do extrativismo mineral, considere que nossas reservas brasileiras de níquel possuem teores do metal acima dos teores médios mundiais de aproximadamente 0,8%. Os teores metálicos do minério brasileiro atualmente extraído estão na faixa de 1,5 a 2,2% de níquel no minério bruto. As reservas minerais de níquel em operação no Brasil se localizam no estado de Goiás na região de Niquelândia, em Minas Gerais em Pratápolis e Fortaleza de Minas e no Piauí em São João Félix- (Capitão Gervásio Oliveira). A tabela 2 a seguir demonstra as reservas brasileiras de níquel.

Tabela 2

|

Reservas Brasileiras de Níquel |

Níquel Contido (mil t) |

Teor Ni (%) |

|

Goiás |

4.501,20 |

|

|

Americano do Brasil |

67,52 |

0,69 |

|

Barro Alto |

1.102,79 |

1,89 |

|

Iporá |

198,95 |

1,47 |

|

Jampari |

176,45 |

1,31 |

|

Jussara |

795,81 |

1,48 |

|

Montes Claros de Goiás |

944,35 |

1,26 |

|

Niquelândia |

1.215,32 |

1,56 |

|

Minas Gerais |

273,00 |

|

|

Fortaleza de Minas* |

70,98 |

2,55 |

|

Ipanema |

16,38 |

1,45 |

|

Liberdade |

8,19 |

1,27 |

|

Pará |

1.188,00 |

|

|

Marabá* |

274,07 |

1,50 |

|

São Félix do Piauí* |

390,73 |

2,17 |

|

Piauí* |

261,60 |

|

|

São João do Piauí* |

261,60 |

1,56 |

|

São Paulo |

37,80 |

|

|

Jacupiranga* |

37,80 |

1,39 |

|

Total Brasil |

6.000,00 |

Média: 1,54% |

|

Fonte: DNPM-Sumário Mineral – 1999 / * Reservas de minério sulfetado, sendo os demais de origem laterítica. |

||

Neste cenário de aumento da demanda mundial de níquel, até que os investimentos em novas unidades produtoras no mundo não se concretizem, a tendência é de preços em alta no mercado internacional.

3-A reciclagem do Níquel

Os metais utilizados nas galvanoplastias têm seus preços elevados. Na operacionalização dos processos galvânicos pode-se observar até 8% de perda por arraste de metais nos tanques lavadores que são enviados para estações de tratamento físico-químicas de efluentes, misturados ou segregados, e posteriormente precipitados na forma de hidróxidos metálicos.

Vez por outra a demanda de um metal aumenta ultrapassando sua oferta. Consequentemente, ocasiona elevação na cotação do metal no mercado internacional. Isso normalmente resulta em dificuldades de repasse de preços para clientes finais, longas reuniões e discussões com fornecedores, clientes, funcionários e exaustivos e tensos momentos de busca de soluções para amenizar os prejuízos.

A reciclagem do níquel contribui sobremaneira para a preservação ambiental dos sítios minerais, consumo de combustíveis, energia elétrica, água e economia de custos de produção.

As técnicas para recuperação de níquel são diversas, mas especialmente de soluções eletrolíticas e de águas de lavagens em galvanoplastia, podemos citar:

-Resinas de troca iônica seletivas ao níquel

-Eletrodiálise

-Eletrólise

-Eletrocoagulação / flotação

-Osmose Reversa

-Nanofiltração

-Evaporação à vácuo

-Destilação a vácuo

-Destilação

-Extração por solvente

-Turbo Secadores

-Flotação

-Reações físico-químicas de óxido-redução para formação de precipitados de óxidos, hidróxidos, carbonatos

e sulfetos.

Dentre as técnicas citadas acima, a tecnologia que usa resinas de troca iônica seletivas ao níquel, na qual o metal é recuperado posteriormente na regeneração com solução de ácido sulfúrico ou ácido clorídrico, formando solução do sal correspondente, NiSO4 ou NiCl2, com elevada pureza que pode retornar diretamente ao processo de eletrodeposição, é a que oferece o melhor custo benefício aliada a simplicidade operacional dos equipamentos. A figura 2 ilustra a resina seletiva saturada com níquel retido em seus sítios ativos para ser recuperado.

Figura 2

Além disso, a água efluente das colunas de resinas seletivas, isenta de níquel, pode ser percolada através de resinas catiônica e aniônica para ser desmineralizada, possibilitando-se com isso a recuperação e reuso de níquel e água em circuito fechado nos tanques lavadores em cascatas no contrafluxo do processo.

Dessa forma, vislumbram-se os potenciais benefícios ambientais e econômicos do processo de recuperação de níquel e reuso de água através de resinas de troca iônica seletiva ao níquel aplicado em efluentes de indústria galvânicas.

Demonstramos a seguir como economizar dinheiro em sua linha de niquelação utilizando a recuperação desse valioso metal com resinas de troca iônica seletivas ao níquel produzidas pela Rohm and Haas:

Especificações Técnicas da Resina Seletiva ao níquel da linha Amberlite - Rohm and Haas:

-Capacidade de troca: 30g Ni /Litro de resina

--Vazão de serviço: 6 a 32 VL/h (volume leito por hora)

-pH da solução influente contendo níquel: de 4 a 9

-Temperatura de operação: de 20 a 90°C

-Consumo de reagente para regeneração com Ácido Sulfúrico 98% /Litro de resina: 0,2Kg para preparação de 2 litros de solução do ácido a 10%.

-Vazão de regeneração: 2 a 4 volumes leito hora de resina, contato mínimo de 30 minutos

-Consumo de água para lavagem lenta: 1 litro

-Consumo de água para lavagem rápida: 1 litro -Pressão de trabalho: até 4Kg/cm2

-Volume de solução de NiSO4 gerado por litro de resina regenerada:4 Litros de solução NiSO4 cerca de 38g/L.

-Custo estimado de ácido Sulfúrico para recuperação de 30g Ni/Litro de resina: R$ 0,75 = R$ 25,00/Kg Ni recuperado.

-Economia estimada por Kg de níquel: R$ 145,00* – R$ 25,00 = R$ 120,00 -* Preço estimado do níquel.

Um exemplo prático de recuperação de níquel: Considere uma linha de niquelação cujo efluente de níquel é composto de um arraste horário médio de 427g, trabalhando 24 horas/dia, 26 dias/ mês. O volume de resina seletiva ao níquel necessário para remover o total de metal no arraste horário é de 14,23 Litros. A campanha desejada é de 12 horas para cada ciclo operacional. O volume de resina seletiva ao níquel necessário é 170,8Litros. Arredondando para múltiplos de 25 o volume de resina seletiva ao níquel serão 175 litros.

A vazão de serviço desse equipamento será de 1050 a 5600 litros/hora do influente contendo o níquel. Este sistema pode ser instalado em tanques lavadores que contém até 4000 litros de água de lavagem do níquel considerando o arraste médio de 427g Ni/h.

Ao final de 12 horas será interrompido o fluxo de serviço e iniciado o processo de regeneração que durará cerca de 90 minutos.

Se for instalado o sistema completo com recuperação de água posterior à recuperação do níquel, a economia de água horária e geração de água desmineralizada serão de até 5600 litros/hora pelo sistema.

Considerando o preço médio de R$ 18,50/m3 de água servida pela rede pública SABESP-SP, a economia de água horária é de R$ 103,60, sem considerar que essa água é desmineralizada e o valor de aquisição de igual quantia de água DI por hora. O custo de produção da água DI gira em torno de R$ 70,00/m3. Logo, teremos uma economia real de água horária de R$ 103,60 – R$ 70,00 = R$ 33,60/h. Com a vantagem do uso de água desmineralizada. Não foi considerada a economia de geração de lodo de níquel no sistema, apenas o custo do tratamento dos eluídos das resinas de desmineralização.

A economia total em um ciclo de 12 horas desse sistema será de R$ 1033,20/ ciclo operacional.

Supondo-se um investimento de R$ 180mil, o pay back será de 174 ciclos operacionais, equivalentes a 87 dias trabalhados.

Após esse período, a economia de níquel diária se reverterá em lucro, de onde se deverá extrair uma quantia para manutenção do sistema. A figura 3 ilustra um modelo de equipamento de troca iônica utilizado em processo de recuperação de metais.

Figura 3

Com certeza, há poucos investimentos em sistemas de produção mais limpa onde o payback é alto como esse que apresentamos. Além dos fortes argumentos de preservação ambiental pela reciclagem de níquel e água, há ainda o fator econômico gerador de maior lucratividade e competitividade ao empresário.

4-Conclusão

Considerando-se o alto preço do níquel no mercado internacional, sua tendência de aumento de consumo nos anos seguintes e com a possibilidade de recuperar níquel e água através de equipamentos que utilizam a tecnologia de resinas seletivas de troca iônica, cujo investimento possui alto retorno, resta dizer aos empresários galvanotécnicos que esta é uma oportunidade de implantar um sistema de produção mais limpa nos processos de niquelação e agregar melhor qualidade, lucratividade e competitividade ao seu negócio, com investimentos que podem ser totalmente financiáveis em prazos de até 60 meses através dos programas oficiais de fomento à produção.

Bibliografia consultada

- ARAÚJO, PEDRO DE & CUNHA, OSMAR AILTON ALVES DA. Cleaner production with metals recovery and wastewater minimization in the metal finishing plant combining use of ion exchange resins with counter-flow cascading rinses in closed-loop system. Anais-II INTERFINISH Latino-Americano- XII–EBRATS-Encontro e exposição Brasileira de Tratamentos de Superfícies-9 a 11 de maio de 2006, ITM EXPO, São Paulo Brasil.

- Engineering Manual for the Amberlite Ion Exchange Resins, Rohm and Haas Company

- NÍQUEL- Novos Parâmetros de Desenvolvimento-BNDS, 2000- http://www.bndes.gov.br/conhecimento/relato/niquel.pdf, acesso em 31 de maio de 2007

- Nickel Magazine, June, 2003, Nickel Institute, http://www.nickelinstitute.org/index.cfm?ci_id=12233&la_id=1, acesso em 31 de maio de 2007.

- “U.S. Geological Survey, Mineral Commodity Summaries, January -,1998,1999, 2000,2001,2005,2006,2007” Sumário Mineral – 1999, DNPM