Leonardo Fassio, Coordenador na SustenTS ‑ Quimidream e Especialista em Camadas de Conversão para Pré‑Pintura e Conformação a Frio

Anuar Gazal, Gerente Técnico/Comercial na Quimidream

A luta contra a corrosão acompanha a história da metalurgia desde os primórdios da transformação do ferro em aço. No entanto, foi a indústria automotiva, a partir da segunda metade do século XX, que mais pressionou pelo desenvolvimento de processos de pré‑tratamento capazes de prolongar a vida útil dos veículos em ambientes agressivos. A durabilidade de um automóvel não depende apenas da espessura das chapas metálicas ou da qualidade da pintura, mas da capacidade da superfície metálica em receber e manter um revestimento que resista ao ataque corrosivo durante anos de exposição. Nesse contexto, a fosfatização de metais, especialmente a de zinco, assumiu papel de protagonista.

O PROCESSO CLÁSSICO DE FOSFATO DE ZINCO

Ao longo das décadas de 1950 e 1960, o processo de fosfato de zinco consolidou‑se como padrão industrial. O mecanismo básico é relativamente simples: a peça metálica é imersa em uma solução aquosa contendo fosfato de zinco, ácido fosfórico e aceleradores. Na superfície do aço, ocorre ataque ácido, dissolvendo ferro e liberando hidrogênio:

À medida que o ferro se dissolve, há supersaturação local de íons fosfato e zinco, o que leva à precipitação de cristais de fosfato de zinco hidratado. Dois minerais predominam: a hopeíta (Zn₃(PO₄)₂·4H₂O) e a fosfofilita (Zn₂Fe(PO₄)₂·4H₂O). O equilíbrio entre essas fases é determinante para a qualidade da camada, pois, enquanto a hopeíta se forma preferencialmente em substratos ricos em zinco, a fosfofilita depende da presença de ferro dissolvido no substrato de aço comum. Este último mineral é menos solúvel em meios alcalinos, sendo, portanto, mais estável e protetivo.

Como resultado, a camada formada apresenta cristais intertravados que aumentam a rugosidade da superfície, fornecendo pontos de ancoragem para a tinta e criando uma barreira inicial contra a penetração de eletrólitos corrosivos. A espessura e a massa da camada variam de acordo com a formulação e o tempo de imersão, podendo oscilar de 1 a 6 g/m². Esse equilíbrio, aparentemente satisfatório, foi perturbado por duas inovações que transformaram o setor automotivo: a adoção do aço zincado e a introdução da pintura catódica por eletrodeposição (E‑coat). Ambas trouxeram ganhos inegáveis de durabilidade, mas também expuseram vulnerabilidades do processo convencional de fosfatização.

O aço zincado, utilizado em larga escala a partir dos anos 1970, visava combater a corrosão galvânica pela proteção sacrificial do zinco. Entretanto, durante a fosfatização, esse substrato não fornecia ferro suficiente para a formação de fosfofilita. A camada resultante era composta quase exclusivamente por hopeíta, mais solúvel em ambientes alcalinos, o que comprometia sua durabilidade.

A pintura E‑coat, por sua vez, introduziu um fenômeno crítico. No processo de eletrodeposição catódica, a migração de íons promove uma alcalinização intensa na interface metal/tinta, com pH local frequentemente superior a 12. Essa condição é extremamente agressiva para a hopeíta, que se dissolve rapidamente:

O resultado era a perda da camada fosfatizada justamente quando ela deveria atuar como barreira de proteção, comprometendo o desempenho da pintura e acelerando a corrosão sob o filme.

Foi diante desses desafios que surgiu o fosfato tricatiônico, uma das mais importantes inovações no tratamento de superfícies metálicas. Desenvolvido a partir da adição de íons de níquel e manganês ao banho de fosfato de zinco, esse processo levou à formação de uma nova fase cristalina, batizada de pseudofosfofilita ou fosfofilita modificada:

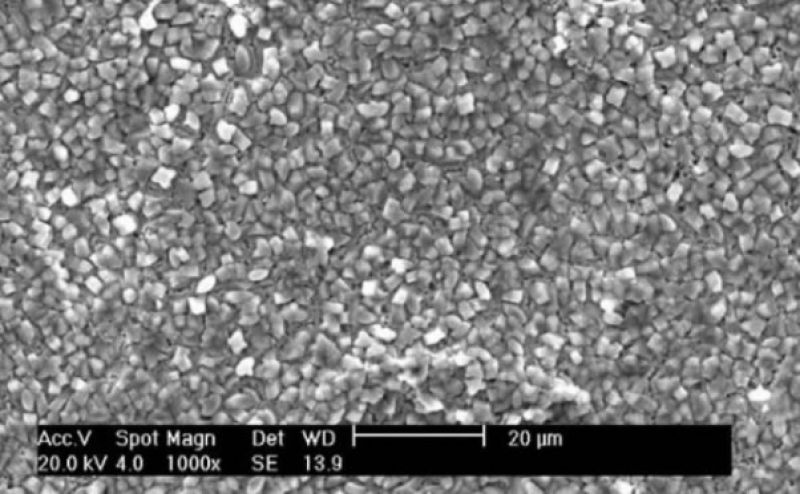

Morfologia de cristais de fosfato tricatiônico, análise realizada em MEV com aumento de 1000×

O FOSFATO TRICATIÔNICO

O termo “tricatiônico” refere‑se à presença de três cátions metálicos ativos no banho – zinco (Zn²⁺), níquel (Ni²⁺) e manganês (Mn²⁺) –, que atuam de forma sinérgica na formação e no refinamento da camada. A introdução desses cátions adicionais alterou profundamente as propriedades da camada. Diferente da hopeíta, a pseudofosfofilita mostrou‑se altamente resistente em meios alcalinos, permanecendo estável durante o ataque químico imposto pelo processo de pintura catódica. Essa estabilidade química transformou o fosfato tricatiônico no novo padrão de pré‑tratamento para a indústria automotiva global.

Níquel

O papel do níquel no processo é multifacetado. Em primeiro lugar, o Ni²⁺ atua como acelerador da formação da camada, por meio da criação de micro‑pilhas galvânicas Fe‑Ni na superfície metálica. Nesse mecanismo, o ferro metálico reduz os íons de níquel, que se depositam transitoriamente, promovendo regiões catódicas que intensificam a dissolução local do ferro e aceleram a nucleação dos cristais de fosfato. Esse fenômeno eletroquímico resulta em uma camada mais rapidamente formada e mais uniformemente distribuída.

Além disso, o níquel se incorpora à estrutura cristalina logo na fase inicial de crescimento, alterando a morfologia dos cristais. Em vez de grandes aglomerados de hopeíta, formam‑se cristais refinados e homogêneos, com menor rugosidade superficial e maior área de contato com o filme de tinta. Essa modificação estrutural não apenas melhora a aderência da pintura, mas também permite a formação de camadas mais finas com desempenho superior.

Estudos clássicos, como os de Freeman (1988) e Bibikoff (1985), demonstraram que concentrações de níquel superiores a 1,0 g/L no banho elevam significativamente a resistência à corrosão em testes de névoa salina. Contudo, devido ao alto custo desse metal, a prática industrial estabilizou‑se em concentrações mais baixas, entre 0,1 e 0,4 g/L, suficientes para garantir um bom equilíbrio entre custo e desempenho.

Manganês

O manganês, por sua vez, desempenha um papel complementar e igualmente decisivo. Sua principal contribuição está na resistência da camada fosfatizada em meio alcalino. Durante a eletrodeposição catódica, quando o pH atinge valores extremos, é o manganês incorporado à pseudofosfofilita que impede a dissolução acelerada da camada.

Ao substituir parcialmente o ferro na estrutura cristalina, o Mn²⁺ confere maior insolubilidade ao mineral, garantindo que a barreira permaneça intacta mesmo sob ataque químico severo. Esse efeito é corroborado por resultados de longo prazo em campo: em ensaios de exposição natural de 12 meses, camadas tricatiônicas apresentaram penetração de corrosão em torno de 1 mm a partir da linha de incisão, enquanto que camadas convencionais mostraram valores superiores a 13 mm (Metal Finishing, 1998).

Além da resistência química, o manganês também contribui para o refinamento da camada, produzindo cristais menores e mais uniformes. Essa morfologia favorece não apenas a aderência da tinta, mas também a resistência mecânica da camada frente a variações térmicas. Outro benefício é a possibilidade de operar banhos de fosfatização em temperaturas mais baixas, reduzindo o consumo energético e ampliando a sustentabilidade do processo.

Auto part após o processo de fosfatização tricatiônica

A CONSOLIDAÇÃO PELOS ENSAIOS COMPARATIVOS

Do ponto de vista industrial, a aplicação do fosfato tricatiônico trouxe mudanças significativas. Enquanto os processos por aspersão – comuns até os anos 1970 – produziam camadas satisfatórias para pinturas líquidas, eles se mostraram inadequados para a pintura cataforética. Isso porque as camadas formadas por aspersão eram mais finas e pobres em fosfofilita. A imersão, ao contrário, permitiu a formação de camadas mais espessas e ricas na fase desejada. Com o avanço do tricatiônico, a indústria automotiva migrou progressivamente para processos de imersão ou sistemas combinados de aspersão seguida de imersão, especialmente em países com padrões de qualidade mais exigentes, como o Japão e a Alemanha.

Os ensaios comparativos reforçaram a superioridade do tricatiônico. Em câmaras de névoa salina, camadas convencionais de baixo teor de zinco mostraram penetração de corrosão entre 1,0 e 1,5 mm após 1000 horas de exposição, enquanto camadas tricatiônicas reduziram esse valor para menos de 1,0 mm. Em ambientes externos reais, a diferença foi ainda mais marcante: camadas convencionais falharam após alguns meses, enquanto as tricatiônicas mantiveram a sua integridade por mais de um ano (Rausch, 1990; Freeman, 1988).

Carroceria de automóvel seguindo para o estágio de fosfatização tricatiônica

A microestrutura dessas camadas tem sido objeto de estudos detalhados por microscopia eletrônica e difração de raios‑X. Observou‑se que a incorporação de níquel e manganês não apenas modifica a composição química, mas altera a orientação e a densidade dos cristais. A presença de pseudofosfofilita, com menor solubilidade, explica a resistência superior em meios agressivos. Além disso, a camada apresenta um gradiente característico: próximo ao substrato metálico, há maior presença de ferro; nas regiões mais externas, predominam zinco, níquel e manganês. Essa distribuição garante tanto a adesão firme ao substrato quanto a resistência química na interface com a pintura.

ETAPAS TÍPICAS DO PROCESSO INDUSTRIAL

Outro aspecto crucial do processo é a etapa de selagem ou passivação. Historicamente, utilizavam‑se soluções contendo cromo hexavalente, capazes de selar os poros da camada fosfatizada e melhorar significativamente sua resistência à corrosão. Essa etapa era particularmente importante em sistemas tricatiônicos, potencializando ainda mais seu desempenho. Entretanto, preocupações ambientais e regulamentações internacionais – como a diretiva RoHS –, restringiram o uso do cromo VI. Como alternativa, passaram a ser utilizados passivadores à base de cromo III, zircônio, titânio ou mesmo compostos orgânicos, como os silanos. Ainda assim, o princípio permanece: a selagem é indispensável para maximizar a durabilidade do sistema fosfato + pintura.

O processo industrial típico para aplicação do fosfato tricatiônico em linhas automotivas envolve diversas etapas sequenciais:

-

Desengraxe alcalino – Remoção de óleos, graxas e partículas sólidas.

-

Enxágue – Eliminação de resíduos alcalinos.

-

Decapagem (quando necessário) – Dissolução de óxidos persistentes com soluções ácidas.

-

Enxágue – Neutralização da superfície.

-

Ativação – Uso de soluções de titânio ou sais coloidais que promovem sítios de nucleação.

-

Fosfatização tricatiônica – Imersão em banho de zinco‑níquel‑manganês, temperatura 50°–55 °C, pH controlado, formação da camada de pseudofosfofilita.

-

Enxágue em água desmineralizada – Remoção de sais solúveis.

-

Selagem/passivação – Tradicionalmente com cromo VI; hoje substituído por cromo III, zircônio, titânio ou silanos.

-

Enxágue em água desmineralizada – Remoção de sais solúveis.

-

Pintura catódica (E‑coat) – Deposição do primer catódico, altamente alcalino, agora compatível com a camada tricatiônica.

Essa sequência garante não apenas proteção anticorrosiva, mas também adesão superior da pintura e durabilidade a longo prazo.

Linha padrão de pintura KTL

LEGADO E DESAFIOS FUTUROS

A importância do fosfato tricatiônico transcende seu aspecto químico. Ele representa um marco na capacidade da ciência de superfícies em adaptar‑se a transformações industriais disruptivas. O aço zincado e o E‑coat não foram simples melhorias incrementais, mas revoluções que poderiam ter fracassado em larga escala caso o pré‑tratamento não tivesse evoluído. O tricatiônico foi o elo que permitiu a integração dessas inovações, garantindo que se consolidassem como padrão global na indústria automotiva.

Hoje, embora o processo tricatiônico esteja consolidado há mais de quatro décadas, novos desafios se apresentam. Questões ambientais, pressões por sustentabilidade e redução do uso de metais pesados exigem a busca por alternativas. A eliminação do níquel, em particular, é uma prioridade em muitas indústrias, devido ao seu custo e toxicidade potencial. Processos livres de níquel têm sido desenvolvidos, mas ainda enfrentam dificuldades para atingir o mesmo nível de desempenho do tricatiônico. Paralelamente, novas tecnologias de conversão, como as camadas nanocerâmicas de zircônio ou silanos, começam a ganhar espaço como substitutas potenciais da fosfatização. Contudo, nenhuma delas, até o momento, alcançou a mesma combinação de custo, robustez e eficácia comprovada em décadas de uso.

Assim, o legado do fosfato tricatiônico é duplo. Do ponto de vista tecnológico, ele solucionou de forma elegante e eficaz os problemas impostos pelo aço zincado e pela pintura catódica, assegurando a durabilidade dos automóveis modernos. Do ponto de vista histórico, mostra como a química aplicada pode redefinir a viabilidade de processos industriais inteiros. Mais do que um simples banho de fosfato, o tricatiônico é um testemunho de como ciência, engenharia e indústria podem convergir para criar soluções que moldam gerações de produtos.

O futuro certamente trará novas alternativas, mais alinhadas às demandas ambientais; mas enquanto essas tecnologias não provarem sua eficácia em escala global, o fosfato tricatiônico continuará sendo o padrão de excelência em pré‑tratamento automotivo.

REFERÊNCIAS

-

Bibikoff, V. (1985). Electrochemical aspects of phosphating.

-

Freeman, D. B. (1988). Phosphating and Metal Pretreatment.

-

Kuehner, H. (1985). Crystallography of phosphate coatings.

-

Metal Finishing (1998). Comparative studies of phosphating processes.

-

Murphy, J. (1971). High temperature behavior of phosphate coatings.

-

Narayanan, T. S. N. Sankara (1996). Surface Pretreatment by Phosphate Conversion Coatings.

-

Rausch, W. (1990). The Phosphating of Metals.