Aprenda técnicas para usar o Zamac eliminando os possíveis problemas relacionados à liga

WILMA AYAKO TAIRA DOS SANTOS

Vice-Diretora Tesoureira da ABTS e Autora do blog Galvanoplastia Prática

1. O QUE É A LIGA ZAMAC

O Zamac é uma liga de baixa fusão (380-480ºC) composta por zinco, alumínio, magnésio e cobre, conhecida por ser uma liga de baixo custo e de produção mais barata devido ao menor uso de calor para a sua fundição, além de processos produtivos mais simples. É utilizado na fabricação de peças como: componentes de automóveis, componentes de equipamentos eletrodomésticos, maçanetas, fechaduras, metais sanitários, ferragens, fivelas, acessórios de vestuário, adornos, chaveiros, bijuterias etc.

Os principais problemas da liga Zamac estão relacionados à porosidade, rugosidade e fissuras oriundos dos processos de fabricação com uso de materiais inadequados, que exigem a necessidade de cuidados adicionais nos processos de tratamentos de superfície desde o processo de polimento, até a limpeza, preparação da base e aplicação de banhos.

Uma das queixas mais frequentes na eletrodeposição desta liga metálica como metal-base é a formação de bolhas depois da eletrodeposição. Geralmente, o problema conhecido como porosidade gasosa começa no processo da injeção do metal fundido no molde; problemas como grande turbulência no escoamento e rápida taxa de preenchimento do molde podem provocar o aprisionamento de gases no interior da peça. Muitas peças não aparentam ter essas bolhas, no entanto, quando passam pelo processo galvânico – onde temos diversos banhos aquecidos –, esses gases se expandem provocando as bolhas no revestimento. Outros casos não aparecem durante o processamento, mas na cura a temperaturas mais altas. Portanto, falhas em uma das etapas de fabricação ou tratamentos de superfície podem ocasionar bolhas, falta de aderência, manchas e outros defeitos.

As propriedades das ligas são muito sensíveis à variação da composição química, e ao nível de impurezas presentes, e devem ser controladas para evitar perdas nas propriedades mecânicas. Na aplicação industrial, variações da composição podem ser alteradas quando ocorre superaquecimento da liga – que pode ocasionar oxidação do alumínio e do magnésio da liga – ou o uso de sucatas para compor a liga para fundição, cujas alterações modificam algumas características técnicas e prejudicam a qualidade do produto final.

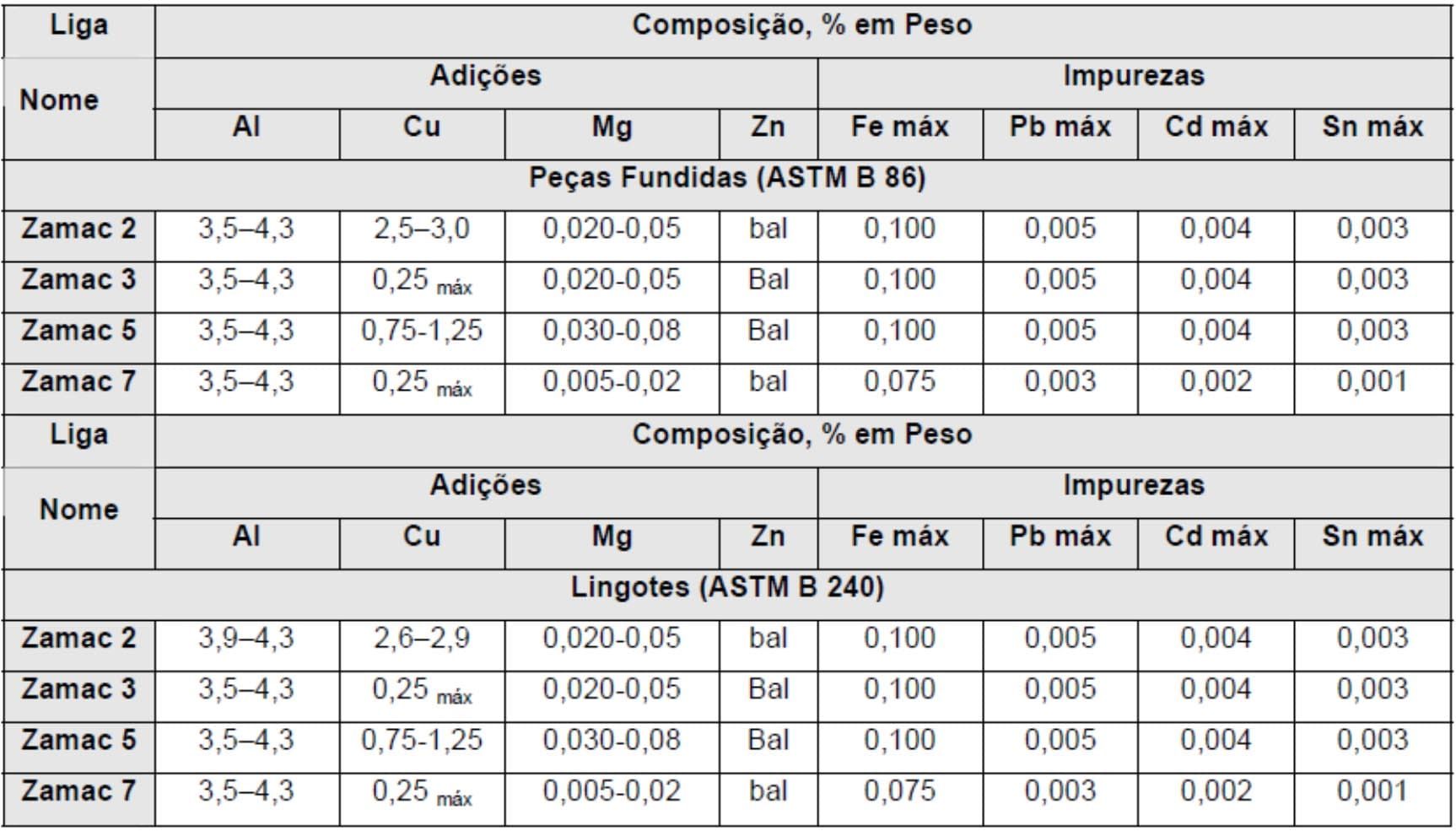

Na Tabela 1 encontra-se a especificação técnica de diferentes composições da liga Zamac:

Tabela 1: Composição das ligas Zamac – Fonte: Metals Handbook Vol.2

2. EQUIPAMENTOS E PROCESSOS DE FUNDIÇÃO DA LIGA ZAMAC

São dois os sistemas de produção utilizados na produção de peças: o de fundição sob pressão e o de centrifugação. No entanto, a escolha do equipamento deve ser feita em função dos custos/benefícios de cada processo.

2.1 Fundição sob pressão (injeção forçada)

Utiliza moldes permanentes de aço; a liga metálica líquida é contida em um recipiente e a injeção é forçada sob alta pressão, preenchendo a cavidade do molde metálico. Após o resfriamento e solidificação do metal, o molde se abre e expele a peça metálica pronta. Este processo tem grandes vantagens, como alta produtividade e obtenção de peças com grande precisão dimensional. Os moldes também têm grande durabilidade, as peças saem quase acabadas, sem rebarbas. No entanto, o custo do equipamento e dos moldes encarecem produção de volumes menores de peças.

2.2 Fundição por centrífuga

O processo de produção por centrifugação é mais simples, versátil e econômico e proporciona a produção de grande variedade de modelos, em pequenas ou grandes escalas de produção, porém, com maior mão de obra. Utiliza moldes de borracha ou silicone com canais de alimentação que são preenchidos pelo metal fundido por centrifugação, de forma que, pelas cavidades, a liga metálica é levada aos espaços vazios do molde e são preenchidas com o metal fundido. Após o resfriamento e solidificação do metal, o molde é aberto manualmente, e as peças são removidas dos canais de alimentação. Os metais formados nos canais são reutilizados e os moldes também podem ser reutilizados diversas vezes, além de serem de fácil confecção, pois são feitos de borracha ou silicone.

A qualidade das peças produzidas neste sistema não é tão boa quanto a do sistema de injeção, mas este sistema torna possível produzir peças a custos menores, tornando seu consumo muito competitivo. O sistema de centrifugação exige treinamento para o emprego da mão de obra qualificada desde a confecção do molde, controle das temperaturas, operações de preenchimento na centrífuga e controle correto do tempo para a remoção das peças do molde. Importante dizer que o sistema também proporciona maior desperdício de material dos canais de alimentação e maior tratamento mecânico para corte e remoção de rebarbas. No entanto, para produção de bijuterias cuja variedade de modelos é muito grande, com volumes não tão grandes, este sistema de produção é o mais utilizado e também o mais viável – o segmento de bijuterias envolve uma variedade de peças e acessórios tão grande que impossibilita a produção de ferramentas para cada modelo criado diariamente.

Exemplo de peças confeccionadas por centrifugação com borracha usada como molde.

Fonte: www.francanametal.com.br

3. PRÉ-TRATAMENTOS DO ZAMAC

Os principais problemas encontrados em peças produzidas com a liga Zamac são poros, fissuras e rugosidades oriundos do processo de fabricação. No pré-tratamento mecânico, preliminar aos acabamentos galvânicos, vários desses defeitos podem ser minimizados com polimentos, através de equipamentos de vibro-acabamentos com chips de diversos materiais (diferentes graus de abrasividade) e formas. O objetivo é remover rebarbas, imperfeições da superfície das peças, promovendo uma superfície mais brilhante, lisa e perfeita possível. O cuidado a tomar é o de não deixar o produto desses desbastes impregnados na superfície do Zamac, o que pode comprometer a aderência de revestimentos posteriores.

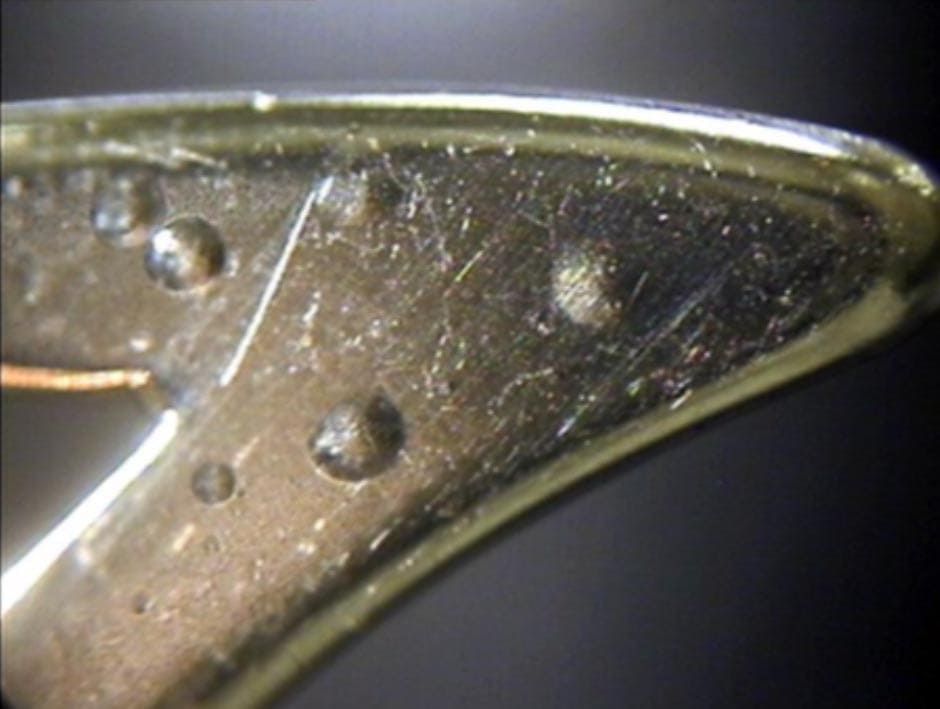

Bolha em peça acabada galvanicamente com metais, cobre, níquel e ouro.

Fonte: Dissertação Cristiane Fonseca

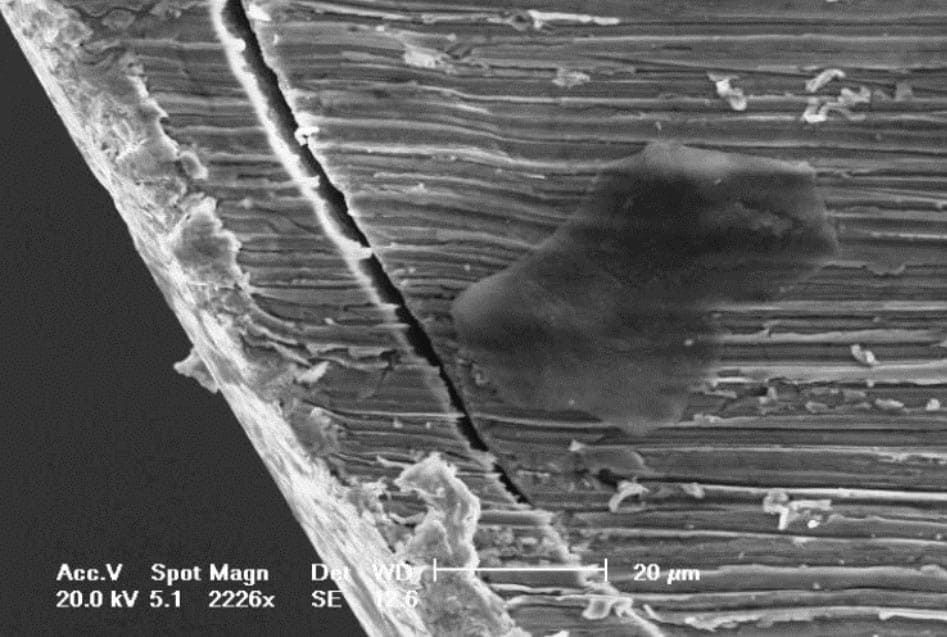

Imagem de uma bolha rompida, mostrando que o desprendimento do revestimento se deu entre a camada de cobre e o Zamac e não entre as camadas eletrodepositadas.

Fonte: Dissertação Cristiane Fonseca

4. TRATAMENTOS GALVÂNICO DO ZAMAC

Para eletrodeposição dessa liga é preciso prestar atenção no tratamento de limpeza, ativação e desengraxamento. Algumas ações são indicadas e uma delas é o uso de solução de desengraxante menos agressivo – os desengraxantes universais costumam ter teores de cianetos e hidróxidos que escurecem o Zamac durante o desengraxamento. Outro exemplo é que a ativação clássica utilizada para a maioria dos metais-base, como o latão e ferro com solução de ácido sulfúrico 10%, também deve ser substituída por solução de ácido sulfúrico 1-3% – pois, ao imergir as peças em uma ativação clássica, o ácido ataca o Zamac escurecendo a liga e provocando a abertura de mais bolhas e aprisionando mais gases.

Na sequência, o banho de cobre alcalino forma uma camada/barreira, e que, por ser um banho alcalino, não vai atacar o Zamac. Para não tornar a superfície das peças de Zamac muito foscas, deve-se aplicar uma espessura de camada de cobre alcalino bem maior, entre 5-10 microns (de 10-20 minutos), à temperatura de 40-45 °C, de preferência, um banho semibrilhante. Nessa etapa, a ativação com solução de ácido sulfúrico pode ser de 10%. Também nessa etapa é possível verificar se a camada de cobre alcalino cobriu bem a superfície do metal Zamac. Se a camada de cobre não tiver fechado toda a porosidade da superfície do Zamac, a imersão das peças na solução 10% de ácido sulfúrico irá desprender bolhas, indicando que restam porosidades não fechadas e que, se seguir para o banho de cobre ácido, essa acidez no poro irá provocar penetração de solução, podendo atacar o Zamac se tiver contato com o metal. Portanto, a ação correta é retornar por mais um tempo no cobre alcalino.

Com a superfície bem coberta, com o banho de cobre alcalino, segue-se para o processo de cobre ácido, que irá dar brilho e nivelamento às peças – geralmente o tempo é também um pouco maior do que nos casos de peças de latão. Após o banho de cobre ácido, as peças seguem para o banho de níquel e ouro. Quando as bijuterias são Ni-free, a etapa do níquel é pulada ou substituída por bronze, paládio ou outro.

Peça de Zamac dourada.

Fonte: Toscana

Dessa forma, a sequência operacional para bijuterias deve seguir:

? Desengraxante específico para Zamac (menos agressivo);

? Ativação de solução ácido sulfúrico 1-3;,

? Banho de cobre alcalino semibrilhante – Espessura da camada em torno de 5-10 µm (micrometro) ou 10-20 minutos;

? Ativação solução de ácido sulfúrico 10% – observar se desprende bolhas, se sim, voltar para aumentar a camada de cobre alcalino;

? Banho de cobre ácido – (5-20 minutos), tempo suficiente para dar brilho e nivelamento;

? Banho de níquel – (5-10 minutos), tempo suficiente para dar brilho e nivelamento;

? Banho de douração, Flash – (20-30 segundos), ou, se folheado, aplicar a espessura de camada desejada;

? Banho de proteção – Opcional;

? Secagem – Centrífuga ou estufa tomando o cuidado de controlar a temperatura máxima para que não ultrapasse 70 °C.

A sequência demonstrada é uma sugestão de trabalho, no entanto, para cada tipo de peça e finalidade de aplicação, o profissional deve procurar os parâmetros ideais e ajustá-los para a obtenção do resultado desejado.

Com todos esses cuidados, se ainda houver problemas de formação de bolhas ao final do processo, deve-se observar:

? Se foi utilizado Zamac recuperado na fundição (geralmente indicado no máximo 20-30%), ou consultar o fornecedor da liga para orientação;

? Investigar o fluxo de saída de ar no molde no momento da fundição – se não houver canal de fuga, o ar retido é empurrado para dentro dos poros do revestimento;

? Ou, se no processo de injeção, o projeto das peças no molde assegura a sucção do ar e a saída de gases durante a injeção do metal fundido.

Outro recurso usado com algum sucesso é submeter as peças a um aquecimento entre 150-180 °C durante cerca de 1 hora antes de iniciar o processo galvânico, para tentar expulsar os gases aprisionados durante o processo de fundição.

O Zamac é uma liga muito importante para a cadeia de fornecimento de peças a um custo final mais acessível ao consumidor. Felizmente, nossa indústria já tem se adequado aos tratamentos superficiais necessários e cada vez mais com muita qualidade e segurança.

Bibliografia:

1. Cristiane Fonseca Rick – Dissertação de Mestrado: Estudo da Liga à Base de Zn-Al-Cu-Mg Aplicada na Fabricação de Joias Folhadas.

2. Wilma Ayako Taira dos Santos - www.galvanoplastiaprática – Como dar banho de ouro em Zamac.

3. Marielen Longhia, et al – Influência de diferentes tratamentos de superfície em ligas de zinco para uso em metais sanitários na resistência a corrosão - Trabalho apresentado durante o INTERCORR 2016, em Búzios/RJ.

4. Suzan Arnold et al. - Revista Tecnologia e Tendências | Novo Hamburgo | a. 10 | n. 2 | jul./dez. 2019.

5. Metals Handbook. Properties and Selection: Nonferrous Alloys and Special Purpose Materials. Editora ASM. Vol.2.