Conheça as diferenças entre o processo da Galvanização Geral (General Galvanizing/GG/por Batelada – Batch HDG ou pós-fabricação) e o da Galvanização Contínua (Continuous Galvanizing Grade)

Resumo:

Tanto o processo de galvanização contínuo como o por batelada estão em uso há muitos anos. Ambos proporcionam um revestimento de zinco resistente à corrosão que tem sido um método com valor agregado comprovado para a proteção do substrato do aço em uma grande quantidade de aplicações. Ao longo dos anos, ambos os processos tiveram avanços em tecnologia, que continuam a expandir os mercados de galvanização do aço. Em geral, os dois processos descritos nesta GalvInfoNote (boletim gerado pelo IZA – International Zinc Association), são aplicáveis a diferentes espectros de espessura do aço. E, sim, há alguma sobreposição, pois o aço espesso pode ser galvanizado continuamente e o aço fino pode ser galvanizado por batelada; porém, em termos gerais, os dois processos são complementares e permitem a proteção natural do zinco, para que ele seja utilizado numa gama de produtos de aço.

Abstract:

The purpose of hot dip galvanizing is to protect the steel, or cast iron, against corrosion, increasing its shelf life and thereby reducing maintenance costs and providing greater safety to users. This article aims to present the differences in the processes of zinc coating to steel, called the General Hot Dip Galvanizing (known as the batch process) and Continuous Hot Dip Galvanizing. Both processes perform at essence a steel surface treatment, since zinc penetrates in the crystalline steel structure and does not only perform a superficial “deposition”. The characteristics are presented, with a highlight of the thickness of zinc coating obtained in each process, since the shelf life of galvanized steel is directly proportional to the thickness of the zinc. Therefore, we emphasize the care to evaluate which is the service life specified in the project, the category of corrosivity of the environment that the part will be inserted to evaluate which is the most appropriate hot dip galvanizing process.

INTRODUÇÃO

Há dois processos diferentes para aplicação de um revestimento de zinco ao aço através do método de imersão a quente. Ambos envolvem a imersão do aço em um banho de zinco fundido. Visto que o zinco derrete a 787 ºF [419 ºC], e deve depois ser aquecido a uma temperatura de aproximadamente 850 ºF [455 ºC] ou maior para que o processo de galvanização seja efetivo, ambas as operações são referidas em geral como processo ‘por imersão a quente’.

Um dos processos envolve a aplicação de zinco sobre uma tira contínua de chapa de aço à medida que ela passa pelo banho de zinco fundido em alta velocidade – logo, o termo ‘galvanização por imersão a quente contínua’. À medida que uma bobina é processada através da linha de revestimento, outra é soldada à sua ponta final. O processo é verdadeiramente ‘contínuo’, já que a linha pode operar por dias sem interrupção.

Já o outro processo envolve a aplicação de um revestimento de zinco na superfície de peças de aço após elas terem sido fabricadas. Não é contínuo, pois as peças são imersas em ‘batelada’ no banho de zinco; logo, os nomes ‘por batelada’, ‘pós-fabricação’ ou ‘galvanização geral’, são termos usados alternadamente. Peças pequenas, como fechos, e grandes, como vigas estruturais de pontes, são galvanizadas pelo método por batelada.

Galvanização Contínua

Como brevemente descrito acima, o processo de galvanização contínua aplica um revestimento de zinco na superfície de uma tira contínua da chapa de aço à medida que ela passa por um banho de zinco. As bobinas de chapas revestidas são diretamente conformadas por cilindros ou alimentadas em prensas de estampar – ou então cortadas em blanks e conformadas em partes. A espessura da chapa pode ser tão fina quanto 0,010 polegadas [0,25 mm], ou menor, ou tão espessa quanto 0,25 polegadas [6,3 mm]. As instalações em operação em todo o mundo geralmente são linhas de revestimentos de ‘bitola leve’, ‘bitola intermediária’ ou ‘bitola pesada’. Os produtos de linha de bitola leve são geralmente utilizados em aplicações na indústria de construção (chapas para telhados, painéis de parede lateral para construções, etc.). A maior aplicação para produtos feitos em linhas de bitola intermediária é em painéis de carcaça automotiva. Produtos da linha de bitola pesada são utilizados em bueiros, partes automotivas estruturais, silos, etc.

Neste processo, a chapa de aço passa pelo banho de zinco fundido em velocidades tão altas quanto 650 fpm [200] mpm. À medida que as chapas em movimento saem do banho de revestimento, elas levam zinco fundido consigo. A espessura de revestimento desejada é alcançada pela utilização das ‘navalhas de ar’. Essas navalhas normalmente utilizam o ar como gás e são posicionadas em ambos os lados da chapa para remover o excesso de zinco. O aço revestido é então resfriado e o zinco é solidificado na superfície da chapa.

O processo de galvanização contínuo para produzir chapas de aço revestidas envolve uma série de passos complexos, um dos quais é o recozimento do aço para amaciá-lo e torná-lo mais conformável. Mais detalhes sobre o processo de galvanização contínuo podem ser encontrados na GalvInfoNote 2.1.

Uma das características mais importantes do processo de galvanização contínuo é a formação de uma forte ligação entre o aço e seu revestimento de zinco. Nas velocidades do processamento utilizado nas linhas de galvanização contínua, a tira fica no banho de zinco somente entre 2 e 4 segundos. Durante esse breve período de tempo, o zinco fundido e o aço devem reagir para formar uma ligação metalúrgica forte por meio de difusão. A região de ligação é um composto intermetálico, chamado de ‘camada de liga’.

Essa fina zona de ligação, que normalmente possui espessura entre 1 e 2 micrometros, é muito importante, pois, após o revestimento ter sido aplicado e a chapa ter sido resfriada à temperatura ambiente, ela é rebobinada e enviada aos clientes para conformação no formato desejado. Por exemplo: a chapa pode ser estampada profundamente para formar uma lata, pode ser estampada em um para-lama de carro, ou conformada por cilindros em um painel de telhado para construções. Para que a operação de conformação seja feita com sucesso, o aço e o zinco devem estar bem ligados. Se a zona de ligação não estiver formada, ou estiver formada incorretamente, o aço e o zinco não se manterão ‘colados’ durante os muitos passos importantes de conformação que a chapa de revestimento pode passar.

Uma zona de ligação aderente e conformável exige que a camada de liga seja fina e com a composição correta. A razão para isso é que o composto intermetálico que forma a camada de ligação é muito duro e quebradiço – característica inerente a tais camadas de liga. Não há processo metalúrgico que torne a zona de ligação macia e dúctil. Ao produzir uma camada de liga fina de composição correta, a chapa de aço revestida pode ser conformada em muitas formas complexas, sem perda de aderência entre o revestimento de zinco e o aço. Se a camada de liga se tornar muito espessa, ou tiver uma composição errada, ocorrerá o desenvolvimento de rachaduras durante a conformação e o revestimento de zinco e aço poderá se descolar durante a conformação. Uma camada de liga de composição correta pode ser dobrada e esticada sem rachaduras e descolagem.

Em resumo, é muito importante que o aço e o zinco formem uma zona de ligação adequada, e que esta zona seja fina. Os produtores de chapas galvanizadas por processo de imersão a quente conseguem isso rapidamente ao focar em três pontos primários de controle:

- Adição de uma quantidade controlada de alumínio (aproximadamente entre 0,15% e 0,20%) para o banho de revestimento de zinco fundido;

- Controle da temperatura de chapa de aço quando ela entra no banho de zinco fundido;

- Controle de temperatura do banho de revestimento de zinco.

O impacto de adição de alumínio ao banho do revestimento de zinco utilizado para galvanizar a chapa por imersão a quente contínua é tratado na GalvInfoNote 2.4. É um assunto complexo que precisa ser discutido separadamente.

Contudo, quando o processo é adequadamente controlado, a chapa de aço revestida pelo processo contínuo de galvanização por imersão a quente é um produto muito bem projetado, que está sendo utilizado na fabricação de muitos produtos finais sofisticados.

Para a especificação da galvanização por imersão a quente contínua (conhecida no mercado como pré-galvanizado), recomenda-se utilizar as normas ABNT NBR 7008: Chapas e bobinas de aço revestidas com zinco ou liga zinco-ferro pelo processo contínuo de imersão a quente – Requisitos; e ABNT NBR 7013: Chapas e bobinas de aço revestidas pelo processo contínuo de imersão a quente – Requisitos gerais.

Galvanização Geral

(Batelada ou Pós-Fabricação)

O segundo processo por imersão a quente envolve a aplicação de zinco sobre um formato ‘fabricado’. Isso significa que o aço é conformado em produto final – uma viga estrutural, um tubo de grande diâmetro ou um pequeno fecho – e depois é mergulhado no zinco fundido para aplicação do revestimento de zinco. Os itens são revestidos um de cada vez ou, em caso de peças pequenas, diversas peças de uma vez, contidas em uma ‘cesta’. Portanto, os termos ‘batelada’ ou ‘pós-fabricação’ são utilizados para descrever esses processos.

De certa forma, o processo geral ou por batelada é igual ao processo contínuo, já que o objetivo é aplicar um revestimento contínuo de zinco resistente à corrosão sobre a superfície do aço. Entretanto, os dois métodos têm muitas diferenças.

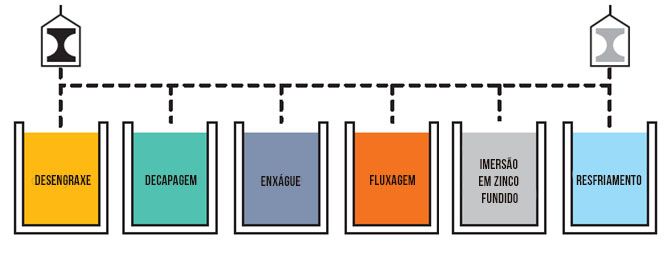

O processo por batelada é ilustrado na figura abaixo.

O processo por batelada típico envolve três passos anteriores à imersão de peças no banho de zinco fundido:

- Limpeza cáustica;

- Decapagem;

- Fluxagem.

A limpeza cáustica envolve a utilização de uma solução alcalina quente para remover contaminantes orgânicos, como óleos e graxas. Esses contaminantes de superfície precisam ser removidos antes da decapagem, para que a superfície possa ser ‘molhada’ por uma solução de decapagem.

A decapagem envolve a imersão de peças em uma solução ácida (frequentemente ácido sulfúrico aquecido ou ácido hidroclorídrico em temperatura ambiente) para remoção da carepa ou ferrugem da superfície (ambos são óxidos de ferro). O termo ‘carepa’ é geralmente utilizado para descrever óxidos de ferro formados em altas temperaturas, como durante a laminação a quente, recozimento no ar ou soldagem.

Ferrugem é o produto da corrosão da superfície do aço quando molhada. Ambos os tipos de óxido de ferro precisam ser removidos antes da aplicação do revestimento de zinco.

Por fim, a fluxagem envolve a aplicação de um revestimento químico especial sobre a superfície da peça de aço. Esse ‘fluxo’ serve para o mesmo propósito dos fluxos utilizados durante as operações de soldagem. A substância química fundente (cloreto de amônia e zinco) é designada para remover os últimos vestígios de óxidos antes que a imersão do aço no zinco fundido ocorra, permitindo que o aço seja molhado pelo zinco fundido. A fluxagem pode ser tanto ‘seca’ quando ‘molhada’.

A fluxagem seca envolve a imersão da peça de aço em uma solução aquosa de fluxo. Ao removê-la, a solução de fluxo é seca antes da imersão no banho de zinco (note que há um processo de galvanização contínua que utiliza a fluxagem seca; ele está descrito na GalvInfoNote 2.7).

Já na fluxagem molhada, uma camada líquida de cloreto de amônia e zinco (fundido) flutua por cima do banho de zinco fundido. A peça a ser revestida é, então, imersa no fundente à medida que ela vai sendo introduzida no banho de revestimento (a fluxagem molhada funciona pelo fato de que o cloreto de amônia e zinco possui um ponto de derretimento abaixo do ponto do zinco fundido, flutuando na superfície do banho, além de ser menos denso do que o zinco fundido).

Assim como na galvanização contínua, a aplicação do revestimento de zinco em uma galvanização por batelada envolve a imersão de aço em um banho de zinco fundido. Porém, ao contrário do processo contínuo, em que o aço é imerso por um breve período de tempo, o processo por batelada requer que a peça seja imersa por períodos de tempo bem maiores, medidos normalmente em minutos, não em segundos.

Há duas razões para a necessidade de períodos de imersão mais longos e uma delas é permitir que a peça alcance a temperatura do banho. A imersão de um tubo grande com paredes grossas relativamente frias, por exemplo, resulta em uma película de zinco com temperatura de superfície muito baixa ao ser imersa. Para que o revestimento se una metalurgicamente ao aço, o tubo precisa alcançar a temperatura de banho para ‘derreter’ o zinco. A segunda razão, é necessário um tempo adicional para desenvolver a zona de ligação da liga de ferro/zinco.

Ao contrário do processo contínuo, onde a camada de liga tem que ser mantida muito fina para acomodar a conformação subsequente na forma final, no caso de peças galvanizadas por batelada, a camada da liga pode ser mais espessa. Na realidade, uma camada de liga mais espessa é normalmente desejada para proporcionar um tempo de vida mais longo ao produto final, isto é, um tempo maior antes do aparecimento de ferrugem. Como o próprio zinco, a camada de liga protege galvanicamente a peça de aço e uma camada de liga mais espessa significa uma vida mais longa. Sim, a camada de liga é dura e quebradiça, mas visto que a peça já está fabricada, não haverá mais conformação adicional que possa rachar a liga. A camada de liga quebradiça não é deletéria. Isso não resultará em danos no revestimento durante o envio e manuseio posterior em canteiros.

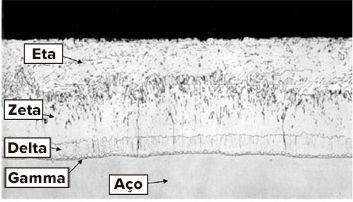

Figura 1: Corte transversal de um revestimento galvanizado por processo de imersão a quente por batelada

Uma micrografia representativa da camada de liga que se forma enquanto o aço é imerso no banho é mostrada na Figura 1. Como pode ser visto na imagem, a camada de liga é quase 50% da espessura do revestimento total, que consiste de duas ou mais camadas de zinco/ferro. Cada uma dessas camadas distintas se combina para formar a zona de camada de liga ‘total’. Na verdade, cada camada tem uma quantidade específica de ferro e zinco. A camada mais próxima do aço tem a maior quantidade de ferro, enquanto que a camada imediatamente adjacente à camada externa de zinco puro tem a quantidade mais baixa de ferro. A composição e as propriedades dessas camadas de liga são mostradas na Tabela 1.

Tabela 1: Composição e Propriedades de Camadas de Ligas em Galvanização por Imersão a Quente por Batelada

Lembre-se que a camada de liga aumenta através de uma reação de difusão mesclada entre os átomos do aço e zinco. Esse é um processo que depende de tempo e, para a maior parte dos aços, um tempo maior de imersão proporciona uma camada de liga mais espessa. Na realidade, para peças galvanizadas por batelada, um tempo de imersão adicional é frequentemente necessário para atingir a espessura final exigida do revestimento protetor (a espessura é uma combinação entre a camada de liga e o metal de revestimento externo de zinco puro).

Como resultado dos longos períodos de imersão, a espessura final do revestimento (zinco puro + camada de liga) em peças galvanizadas por batelada é bem mais espessa do que o revestimento em uma chapa de galvanização contínua – pelo menos, a espessura pode ser muito mais grossa se for desejado/solicitado. Essa é a maior diferença entre o processo de galvanização por batelada e o processo de galvanização contínua.

Há questões de produção que geralmente precisam ser consideradas com respeito à espessura máxima de camada de liga que pode ser atingida durante a galvanização por batelada. À medida que a camada de liga se torna mais espessa o seu índice de crescimento fica mais lento, pois a difusão através do espessamento da camada da liga leva mais tempo, resultando em um limite prático para a espessura final. Ademais, para algumas composições de aço, a união de liga com espessura uniforme não se forma na superfície. Em vez disso, a liga cresce até uma determinada espessura e depois começa a criar lascas na superfície do aço. Quando esse tipo de comportamento é encontrado, a espessura máxima de revestimento é menor do que quando a liga continua a crescer como uma camada compacta.

Composição de Banho de Zinco para Galvanização Geral (por Batelada)

Historicamente, o banho de zinco utilizado para galvanização geral contém entre 0,5% e 1,0% de chumbo. O chumbo possuía dois efeitos: primeiro, causava a formação da típica, atraente e grande superfície de flor de zinco – que através dos anos era ‘o modo de identificar revestimentos galvanizados’; segundo, o chumbo foi benéfico para acomodar ‘drenagem livre’ de zinco em excesso à medida que a peça era removida do banho de zinco. Em alguns casos atuais, o bismuto está sendo substituído por chumbo para alcançar a drenagem livre do excesso de zinco. Ligas que contêm bismuto para a utilização pela indústria de galvanização geral estão disponíveis hoje através de vários fornecedores de zinco.

Atualmente, outra adição de liga ao zinco que está recebendo atenção como uma maneira de melhorar ainda mais o desempenho do revestimento é a adição do níquel ao banho de galvanização. A influência do níquel é importante com relação ao desenvolvimento da camada de liga de zinco/ferro, especialmente ao galvanizar aços com alto teor de silício – esse desenvolvimento é relativamente novo e os aspectos metalúrgicos relacionados à adição de pequenas quantidades de níquel ainda estão sendo descobertos.

A adição de 0,15% a 0,20% de alumínio ao banho de revestimento – uma adição necessária no caso de banho em galvanização contínua – não é uma prática típica nos casos de galvanização geral. Na galvanização geral, o desenvolvimento de uma camada de liga espessa é importante para a obtenção da espessura do revestimento exigida. O alumínio age como um inibidor e interfere nesta ação.

Espessura da Peça

Outra diferença nestes dois processos, por batelada vs. contínuo, está relacionada à espessura do aço que pode ser galvanizado sem a ocorrência de ‘distorção quente’ do aço. No processo contínuo, o aço muito fino pode ser revestido. A razão para que isso pode ser feito é que, durante a galvanização contínua, a chapa de aço é mantida sob um pouco de tensão enquanto está sendo processada. A tensão precisa ser aplicada para arrastar a faixa de aço pela linha de revestimento e manter o nivelamento da chapa. A distorção da chapa pode ocorrer durante a exposição às altas temperaturas de recozimento. A tensão previne a distorção e permite uma aplicação regular e controlada do zinco sobre a chapa muito fina, que de outra forma não seria possível se ela não fosse plana.

Já no processo por batelada, os produtos imersos em um banho de revestimento não são comprimidos pela ação de forças externas. A peça tem que ser projetada para ser dimensionalmente estável durante a exposição à temperatura do banho. Isso é realizado através da utilização de aços mais espessos e pelo projeto de peças que previnem distorções geradas pelo calor. Além disso, reforços temporários podem ser utilizados para peças com paredes finas – para minimizar as distorções causadas pelo aquecimento. Resumidamente, não é fácil galvanizar por batelada peças fabricadas com chapa de aço fino, da mesma forma que também não é fácil a galvanização contínua de chapas de aço pesadas.

Para a especificação da galvanização por imersão a quente geral (por batelada), conhecida também no mercado como galvanização a fogo, recomenda-se utilizar a norma ABNT NBR 6323 - Galvanização por imersão a quente de produtos de aço e ferro fundido - Especificação.

PARA SABER MAIS

Para explicações adicionais sobre o processo de galvanização geral pós-fabricação, vá ao site da The American Galvanizers Association em www.galvanizeit.org ou acesse ao “Manual para Especificação da Galvanização por Imersão a Quente – 2017”, disponível no site do ICZ – www.icz.org.br.

Fonte

GalvInfoNote 2.3 – IZA – International Zinc Association e ICZ.

(Todos os GalfinfoNotes estão disponíveis no site do ICZ: http://www.icz.org.br/site/pdf/galvanizacao)