O presente trabalho é uma ampla revisão bibliográfica realizada com o objetivo de abordar os vários aspectos envolvidos nos banhos de níquel tipo Watts. Ele será publicado na forma de vários artigos cada qual tratando de um aspecto específico. Esta segunda parte tratará dos principais aditivos e influência das condições de operação é uma REPUBLICAÇÃO DA MATÉRIA TÉCNICA PUBLICADA NA REVISTA TRATAMENTO DE SUPERFÍCIE, EDIÇÃO 75, páginas 22 a 30, janeiro/fevereiro de 1996.

1. Função e mecanismo de ação dos aditivos

De um banho de níquel contendo apenas sulfato de níquel, cloreto de níquel e ácido bórico, são obtidas camadas com granulação grosseira, foscas, de baixa dureza, dúteis e com alta concentração de pites. Somente com espessuras muito finas é que se torna possível a obtenção de camadas brilhantes, desde que aplicadas sobre substratos altamente polidos.

Os aditivos adicionados aos banhos de níquel, em geral orgânicos, modificam profundamente as características dos depósitos.

Dependendo do efeito causado, os aditivos recebem denominações diferentes, a saber:

- abrilhantadores: são aditivos cuja função é dar brilho aos depósitos;

- niveladores: são aditivos cuja função é atenuar as microirregularidades (rugosidade) presentes no substrato;

- agentes tensoativos: são aqueles cuja função é diminuir a tensão superficial na interface catodo/ banho (tensão interfacial) de modo a evitar a formação de poros devido ao gás hidrogênio;

- refinadores de grão: são aqueles que tem a função de diminuir o tamanho de grão do eletrodepósito;

- aliviadores de tensão: as camadas eletrodepositadas a partir de banhos não aditivados apresentam tensões de tração residuais. Os aditivos influenciam nessas tensões, alguns aumentam o nível de tensões enquanto outros diminuem. Os aliviadores de tensões são aqueles que introduzem tensões de compressão neutralizando as de tração. Dependendo da intensidade, a camada pode até apresentar tensões de compressão;

- endurecedores: são aqueles que tem a propriedade de aumentar a dureza dos depósitos.

Em geral, a ação de um aditivo não é única, isto é, um determinado aditivo pode ter a função de diminuir a tensão interfacial, mas também, refinar o grão e/ou dar brilho ao eletrodepósito. Assim sendo, é muito difícil classificar e/ou indicar a função de um aditivo, principalmente naqueles comerciais. Esses, muitas vezes, são misturas de aditivos tendo funções variadas.

Os aditivos são, em geral, consumíveis devido às reações que sofrem durante o processo de eletrodeposição, podendo ser reduzidos ou sofrer hidrólise ou outro tipo de reação. A utilização de uma mistura de compostos dificulta o controle de aditivos, visto que cada qual apresenta sua taxa específica de consumo. Assim, é recomendável utilizar aditivos cujas concentrações nos banhos possam ser controladas por análise.

Um outro requisito importante é que os aditivos devem ser estáveis em condições de paradas do processo e, ainda, não devem ser muito caros.

Convém citar, ainda, o fato que, na maioria das vezes, os aditivos causam polarização do catodo, ou seja, dificultam a deposição do íon metálico. Dependendo do grau de polarização, os aditivos apresentarão efeitos diferentes, sendo este fato, às vezes, utilizado como critério no estudo ou na escolha de um aditivo.

1.1 Abrilhantadores

Os primeiros abrilhantadores utilizados produziam revestimentos brilhantes somente quando aplicados sobre substratos polidos, pois não apresentavam efeito nivelador. Qualquer defeito presente no substrato, como riscos, era intensificado pois a visão humana é mais sensível às imperfeições presentes sobre superfícies brilhantes do que sobre superfícies foscas.

Nos banhos de níquel brilhante, o requisito é a obtenção de depósitos com brilho especular, mesmo quando aplicados sobre superfícies não polidas. Para atender esse requisito, além da função abrilhantadora, o aditivo deve ter a capacidade de nivelar. Dificilmente, um único aditivo poderá atender satisfatoriamente ambos os requisitos, assim sendo normalmente são utilizadas misturas de compostos. Um determinado aditivo comercial, denominado apenas de abrilhantador, poderá ser na verdade uma mistura de compostos, dos quais um age especificamente como abrilhantador e o outro como nivelador.

Os abrilhantadores são classificados em duas categorias, a saber:

- abrilhantadores primários: também conhecidos como de primeira classe ou transportadores de brilho;

- abrilhantadores secundários: também conhecidos como abrilhantadores de segunda classe ou formadores de brilho.

A classificação acima não é universal, podendo ser encontradas, na literatura, denominações contrárias devendo-se atentar sobre à associação da denominação com a função. Além disso, alguns aditivos podem ser classificados tanto numa ou noutra categoria.

Abrilhantadores primários

Quando se utiliza somente este tipo, não se obtém brilho especular. Para tal, torna-se necessária a adição de um abrilhantador secundário. A ação e/ou as características dos abrilhantadores primários são as seguintes:

- promover o refinamento de grão sem produzir brilho especular. Obviamente, produz um brilho tênue que ocorre inclusive nas zonas de alta densidade de corrente. Para se ter um brilho especular, conforme já citado, é necessária a adição de um abrilhantador secundário. A falta e/ou a escassez de um abrilhantador primário pode ser verificada pela diminuição do brilho nas zonas de alta densidade de corrente. Se o banho contiver somente abrilhantador secundário, o brilho será restrito à zona de baixa densidade de corrente. Assim, a adição de um abrilhantador primário aumenta a faixa de corrente operacional dos banho de níquel brilhante;

- introduzir tensões de compressão, o que diminui o nível de tensões de tração, podendo até alcançar a neutralização completa e/ou ainda resultar em tensões de compressão. Em resumo, a adição dos abrilhantadores primários favorece a obtenção de depósitos com baixo nível de tensões de tração, e, por esta razão, são às vezes chamados erroneamente de amolecedores;

- os depósitos obtidos em banhos só com aditivos primários tem dutilidade relativamente elevada (porém sempre inferior aos depósitos obtidos a partir de banhos não aditivados) podendo ser utilizados na indústria da eletroformação, banhos do tipo Watts contendo apenas abrilhantador primário;

- a influência na polarização catódica é pouco acentuada não aumentando significativamente com o aumento da sua concentração. Esse fato é muitas vezes utilizado para diferenciar os abrilhantadores primários dos secundários;

- são adicionados aos banhos em concentrações elevadas, em geral 0,5 g/L a 0,8 g/L, podendo, para alguns tipos, atingir a 15 g/L. Adições acidentais elevadas, não causam problemas sérios, porque sua concentração não é crítica;

- tornam os banhos mais toleráveis a impurezas e aos efeitos adversos dos abrilhantadores secundários. Nesse sentido, são bastante eficientes na zona de baixa densidade de corrente, visto que, é nesta zona que a maioria das impurezas metálicas se deposita;

- alguns abrilhantadores primários possuem também leve poder de nivelamento;

- alguns podem se decompor quando submetidos a altas temperaturas, transformando-se em compostos não eficazes. Nesse sentido, a temperatura recomendada pelo fornecedor do aditivo deve ser rigorosamente adotada;

- alguns abrilhantadores primários não são removíveis com tratamento com carvão ativo, como o ácido benzeno sulfônico. Outros são facilmente removíveis, como o ácido alquil sulfônico. Nesse sentido, é importante solicitar esclarecimento junto ao fornecedor sobre as características do aditivo;

- a estrutura de um banho isento de aditivos é colunar. Os abrilhantadores primários modificam esta estrutura para lamelar.

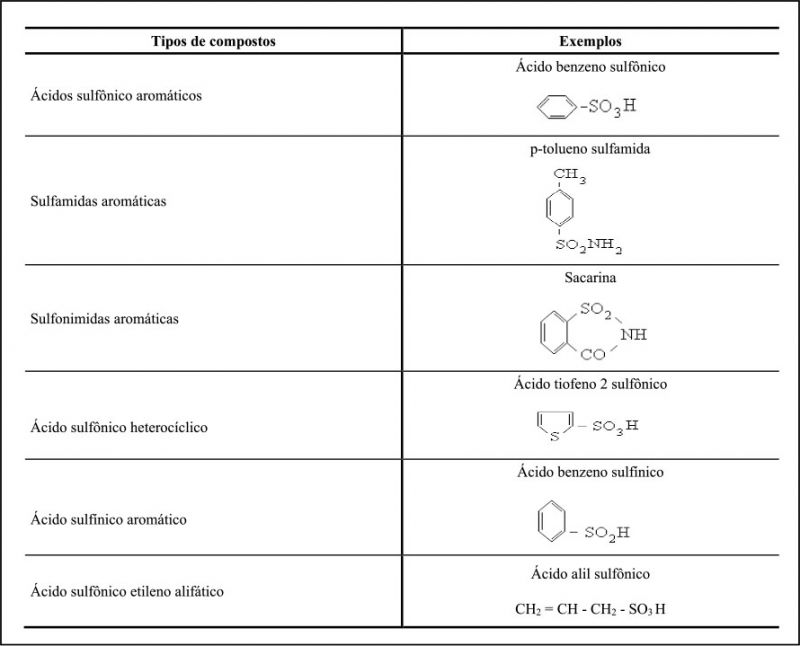

Os abrilhantadores primários contêm as ligações C-S no qual o enxofre poderá estar na valência 6 ou 4. Sofrem decomposição no catodo, por redução, hidrólise, sendo um dos produtos desta decomposição, em geral, o sulfeto de níquel (NiS ou Ni2S3). Os produtos da decomposição codepositam-se junto ao catodo. Assim, as camadas de níquel obtidas na presença de abrilhantadores primários contêm enxofre na forma de sulfetos. Tabela 1 apresenta os tipos de compostos que agem como abrilhantadores primários e alguns exemplos de cada tipo.

TABELA 1 - Abrilhantadores primários: tipos e exemplos

Abrilhantadores secundários

A principal característica dos abrilhantadores secundários é que são capazes de produzir brilho especular, mesmo quando presentes sozinhos nos banhos de níquel. No entanto, a faixa de densidade de corrente, dentro da qual o depósito é brilhante, é muito estreita. Em outras palavras, os depósitos são foscos tanto na zona de baixa como na de alta densidade de corrente. Se ao banho for adicionado também abrilhantador primário essa faixa aumenta, obtendo-se depósitos brilhantes tanto na zona de baixa como na de alta densidade de corrente. A faixa brilhante abrange em geral de 0,5 A/dm2 a 10 A/dm2, quando se utilizam concomitantemente os dois tipos de abrilhantadores.

A ação e as características dos abrilhantadores secundários são as seguintes:

- introduzem tensões de tração produzindo depósitos frágeis, podendo causar descascamento e trincamento do depósito. Essa é uma das razões por que não se pode utilizá-los sozinhos ou em excesso. A presença de um abrilhantador primário atenua este fato;

- diminuem a aderência dos depósitos;

- a influência na polarização catódica é acentuada, aumentando significativamente com o aumento da concentração do aditivo. Se a polarização aumenta acima de um certo valor crítico, o efeito de introdução de tensões de tração é mais pronunciado e os depósitos se tornam muito frágeis. Novamente, adicionando-se um abrilhantador primário, este efeito é atenuado;

- são adicionados aos banhos em concentrações baixas. Adições acidentais elevadas são críticas. A presença de um abrilhantador primário torna o banho mais tolerável a excessos do secundário;

- quase sempre apresentam um alto poder de nivelamento;

- em geral não mudam a estrutura colunar dos depósitos obtidos de banhos não aditivados, havendo exceções.

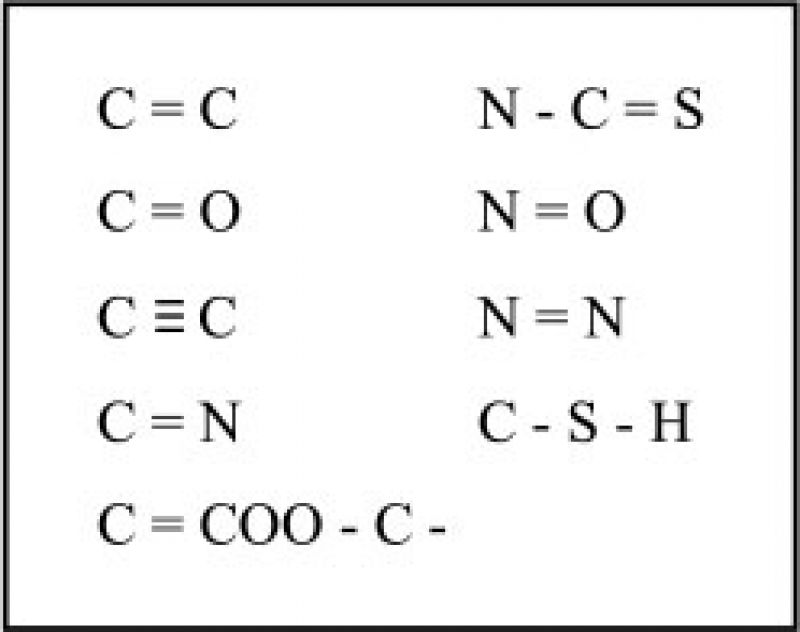

Os abrilhantadores secundários são caracterizados pela presença de moléculas com grupos insaturados e grupos C-S-H, como:

Estes aditivos, também, são codepositados, sendo a principal fonte de carbono no depósito. Se tiverem enxofre na sua composição podem, também, aumentar o teor de enxofre do depósito.

A Tabela 2 apresenta os tipos de compostos que agem como abrilhantadores secundários e alguns exemplos de cada tipo.

TABELA 2 - Abrilhantadores secundários: tipos e exemplos

1.2 Niveladores

Chama-se poder de nivelamento a habilidade de um banho de produzir depósitos de espessura maior em microdepressões, acarretando uma diminuição da rugosidade superficial, inicialmente presente no substrato.

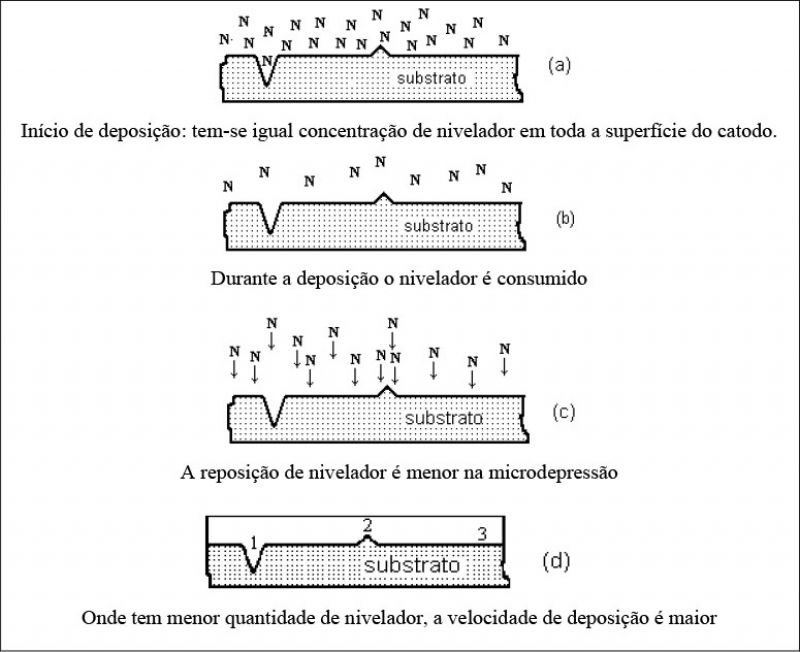

Niveladores são aditivos que têm a propriedade de diminuir a velocidade de deposição em microsaliências e não nas microdepressões. A Figura 1 mostra esquematicamente a seção transversal de um revestimento aplicado sobre um substrato rugoso. Na região “1” (microdepressão), a velocidade de deposição é maior. Na região “2” (microsaliência) a velocidade de deposição é menor. Na região “3”, a velocidade de deposição tem um valor intermediário.

De uma maneira geral, a teoria da ação de niveladores pode ser assim explicada:

- niveladores são substâncias que polarizam a reação de deposição (diminuem a velocidade da reação de deposição);

- os niveladores adsorvem-se na superfície do catodo. Eles podem codepositar-se ou reduzir-se para uma forma que não tem capacidade de interferir na reação de deposição, ou seja, os niveladores são consumidos no catodo;

- a reposição dos niveladores nas microdepressões é muito mais lenta do que nas regiões lisas e nas microsaliências. Isto faz com que a concentração do nivelador nas microdepressões seja menor. Como resultado, tem-se maior velocidade de deposição nas microdepressões.

FIGURA 1 - Ilustração esquemática do mecanismo de ação de niveladores

Convém ressaltar que a ação de niveladores só ocorre quando em baixas concentrações. Se a concentração do nivelador é alta, a reposição das moléculas de nivelador nas microdepressões aumenta. Com isto a velocidade de deposição em toda a superfície do catodo tende a se igualar cessando o nivelamento.

1.3 Agentes tensoativos (molhadores)

Durante a eletrodeposição, em condições de eficiência de corrente abaixo de 100 %, no catodo ocorre, também, a reação de redução do hidrogênio catiônico de acordo com a seguinte reação:

![]()

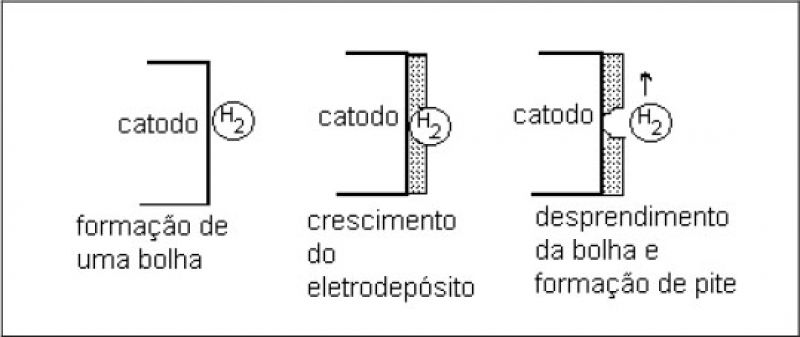

durante esta reação, formam-se na superfície do catodo bolhas de gás hidrogênio aderidas. A deposição ocorre nas vizinhanças das bolhas, enquanto estas estiverem aderidas no catodo. Quando o tamanho das bolhas fica suficientemente grande, elas se desprendem do catodo e escapam para o ar atmosférico. No local, onde as bolhas ficaram aderidas por um certo período, ficam “buracos” com formato de pites circulares. A Figura 2 ilustra este fato.

Em particular nos banhos de níquel é elevada a formação de pites. Isto porque devido ao consumo de íons H+, ocorre aumento de pH no filme catódico, e consequente formação de hidróxidos coloidais metálicos. Tais hidróxidos apresentam grande tendência de aderirem sobre o catodo. O hidrogênio, por outro lado, apresenta grande tendência de aderir sobre os hidróxidos coloidais. Assim, é possível entender a razão da maior formação de pites nos banhos de níquel do que, por exemplo, nos banhos de cobre alcalino, a despeito destes últimos apresentarem menores eficiências de corrente.

Para evitar a formação de pites, antigamente eram utilizados agentes oxidantes, como o peróxido de hidrogênio (água oxigenada) que tinha a função de evitar a formação de gás hidrogênio. No entanto, com o surgimento dos banhos de níquel aditivados passou-se a utilizar agentes tensoativos, também chamados de molhadores ou agentes anti pitting. A função desse aditivo é a de reduzir a tensão interfacial (banho/catodo ou gás/catodo). Com isso tem-se:

- menor tendência a aderência dos hidróxidos coloidais na superfície do catodo;

- maior facilidade de desprendimento das bolhas de hidrogênio. Assim, bolhas pequenas já são capazes de se desprender.

Deve-se ter em mente que a capacidade de uma substância de abaixar a tensão interfacial não pode ser tomada como critério único de escolha de um agente tensoativo. Outras propriedades devem ser consideradas a saber:

- não deve formar excessiva espuma;

- não deve afetar as propriedades mecânicas do eletrodepósito;

- deve ser estável nas condições de operação do processo. Se instável, seus produtos de decomposição não devem interferir no processo;

- deve ser compatível com o abrilhantador e com o nivelador.

FIGURA 2 - Ilustração esquemática do mecanismo de formação de pites devido ao gás hidrogênio formado durante a eletrodeposição

Existem vários tipos de agentes tensoativos, podendo-se citar o lauril sulfato de sódio, tetradecil sulfato de sódio e 2 etil, hexil sulfato de sódio.

Uma outra função do agente tensoativo é a diminuição da perda por arraste (drag out) do banho, devido justamente à diminuição da tensão superficial.

Convém lembrar que a grande maioria dos aditivos é consumida durante o processo de eletrodeposição, através de um ou mais dos seguintes mecanismos:

- adsorção e codeposição no catodo;

- decomposição no catodo, formando produtos que são em parte incorporados no depósito, como enxofre e carbono;

- adsorção sobre coloides ou partículas presentes no banho, como impurezas.

Esse terceiro mecanismo é particularmente importante para os agentes tensoativos nos banhos de níquel, pois eles apresentam forte tendência à adsorção sobre os hidróxidos coloidais. Assim sendo, para pH elevados, acima de 4,2 em que se tem maior formação de hidróxidos junto ao catodo, há um consumo excessivo de tensoativos que poderá, inclusive, perder a sua eficiência.

Devido a esse consumo, deve-se fazer adições periódicas. A frequência das adições é especificada pelo fornecedor do aditivo. Como regra prática, os agentes tensoativos devem ser adicionados quando se notar a formação de pites na superfície dos depósitos.

Além de abaixar a tensão superficial, os tensoativos agem também como sequestrantes de contaminações orgânicas. Essa é uma função importante, visto que os banhos de níquel são altamente susceptíveis às contaminações orgânicas.

2. Efeito das condições de operação do banho

As condições de operação ideais dos banhos de níquel são, geralmente, determinadas experimentalmente e devem ser seguidas rigorosamente. Há uma forte interdependência entre elas. Assim, se houver alteração de alguns dos parâmetros, como a temperatura, nível de agitação ou da composição, as especificações dos demais parâmetros podem se tornar inadequadas.

A seguir, será feita uma breve discussão da influência das condições de operação nas características dos depósitos e/ou na estabilidade dos banhos de níquel. Discussões complementares serão apresentadas no item que tratará das propriedades dos eletrodepósitos de níquel.

2.1 Densidade de corrente catódica

Nos processos de eletrodeposição, sempre se especifica uma faixa de densidade de corrente que corresponde à densidade de corrente catódica. Neste item, a discussão restringir-se-á apenas a esta densidade de corrente. Considerações sobre a densidade de corrente anódica serão apresentadas num item específico.

Nos banhos modernos de níquel brilhante é adotada a faixa de 5 A/dm2 a 7 A/dm2, quando a temperatura é mantida entre 50 °C e 65 °C, o pH entre 3 e 4 e a velocidade de movimentação do catodo entre 2 m/min e 4 m/min.

Os limites, tanto superior como inferior, da densidade de corrente são determinados experimentalmente. O limite superior é sempre menor do que a densidade de corrente limite catódica. Se a deposição for efetuada com densidades de correntes acima da máxima especificada, poder-se-á atingir e ultrapassar a densidade de corrente limite catódica do processo. Nessas condições, obter-se-ão depósitos queimados.

O limite inferior da densidade de corrente é em geral aquele em que a quantidade relativa de deposição das impurezas metálicas é a mínima aceitável. Quanto menor for o nível de impurezas no banho, menor será o limite inferior da densidade de corrente operacional.

Em se desejando aumentar a densidade de corrente máxima operacional, pode-se adotar uma ou várias das seguintes medidas:

- aumentar a velocidade de movimentação das bobinas para 6 m/min (isto aumenta a densidade de corrente limite catódica);

- aumentar a concentração dos íons de níquel no banho (isto aumenta a condutividade e a densidade de corrente limite catódica);

- aumentar a concentração do ácido bórico para 60 g/L, pois para densidades de corrente elevadas o consumo de ácido bórico aumenta;

- aumentar a concentração de cloreto (isto aumenta a condutividade e a densidade de corrente limite catódica);

- aumentar a concentração do abrilhantador primário, pois isto favorece a obtenção de depósitos brilhantes nas zonas de alta densidade de corrente.

A influência da densidade de corrente no desempenho do processo ou nas características do depósito é variada, sendo discutida nos itens que tratam das propriedades dos banhos e dos eletrodepósitos de níquel. Um resumo é apresentada a seguir:

- contrariamente ao que ocorre nos banhos alcalinos, um aumento da densidade de corrente determina um aumento na eficiência de corrente catódica;

- uma diminuição da densidade de corrente abaixo do valor mínimo operacional, conforme já citado, favorece a deposição de impurezas metálicas. Isso por sua vez determina o aumento da resistividade do depósito;

- um aumento excessivo da densidade de corrente acima da faixa operacional determina, conforme já citado, a obtenção de depósitos queimados;

- para densidades de corrente muito baixas e muito altas o teor de hidrogênio e oxigênio nos depósitos aumenta;

- na ausência de aditivos, uma variação acentuada da densidade de corrente poderá causar alteração da estrutura do depósito. Na presença de aditivos, esse efeito é insignificante;

- as tensões de tração internas aumentam com o aumento da densidade de corrente acima da faixa operacional. Verifica-se também um aumento destas tensões com o abaixamento da densidade de corrente, podendo tornar-se significante se o nível de impurezas no banho for muito elevado, visto que as mesmas se codepositam nas zonas de baixa densidade de corrente;

- a dependência da dureza e da resistência mecânica dos eletrodepósitos com a densidade de corrente é similar à descrita para as tensões internas;

2.2 Agitação

A agitação tem por finalidade principal aumentar a densidade de corrente limite, tanto catódica como anódica. No caso da agitação catódica, normalmente são adotadas velocidade entre 2 m/min e 4 m/min, podendo ser aumentado para 6 m/min quando se adotam altas densidades de corrente.

2.3 Temperatura

A temperatura dos banhos de níquel brilhante é mantida, em geral, entre 50 °C e 65 °C, apesar de existirem formulações que trabalham a temperaturas mais baixas (de até 20 °C) ou mais altas (até 70 °C).

Os banhos contendo o ácido bórico em concentrações iguais ou superiores a 40 g/L não podem operar a temperaturas abaixo de 35 °C, pois ocorre a sua cristalização. O limite superior da temperatura é, em geral, altamente dependente do tipo de aditivo utilizado. Nos caso de aditivos voláteis e/ou aditivos que se decompõem a altas temperaturas, não são adotadas temperaturas elevadas.

Convém lembrar que altas temperaturas favorecem a evaporação, recomendando-se o uso de tampas sobre os tanques.

BIBLIOGRAFIA CONSULTADA

BRUGGER, R. Nickel plating. 1.ed. Teddington : Robert Draper, 1970. 363p.

DENNIS, J. K.; SUCH, T. E. Nickel and chromium plating. 1.ed. London : Newnes-Butterworths, 1972. 324p.

KUSHNER, J. B. Electroplating know how II: lesson 8. 1972 47p.

LOWENHEIM, F. A. Modern electroplating. 3ed. New York : John Wiley, 1974. 801p.

METAL FINISHING. New Jersey : Metals and Plastics Publications, v.8, n.12, dec. 1989. 76p.

METALS handbook. 9ed. Metals Park : ASM, 1987. 17v. v.5 : surface cleaning, finishing and coating. 715p.

PANOSSIAN, Z. Corrosão e proteção contra corrosão em equipamentos e estruturas metálicas. 1.ed. São Paulo : Instituto de Pesquisas Tecnológicas, 1993. 2v. 636p. (Publicação IPT 2032)

PANOSSIAN, Z. Mecanismos de eletrodeposição de metais. (não publicado)

PRATICAL Nickel plating. New York : INC. 56 p.

SAFRANEK, W. H. Properties of electodeposited metals and alloys : a handbook. New York : American Elsevier, 1974. P.219-288

WATSON, S. A. Nickel electroplating solutions. England : NiDi, 1989. (NiDi technical series n. 10047)

WESLEY, W. A.; PRINE, W. H. Pratical nickel plating. New York : INC. 44p.

ZENTNER, V.; BRENNER, A.; JENNING, C. W. Physical properties of electrodeposited metals : I. nickel. Washington : AES, 1952. (Serial n.20)