A qualidade da água de uma cabine de pintura é de suma importância para o funcionamento desta porque influencia no seu balanceamento, no nível de overspray em circulação (névoas) e, por conseguinte, na qualidade do produto acabado

Abstract

Sustentability – Racionalizing and Optimizing natural resources those are the main words of our time. However, not enough is being done to obtain the best results to achieve competitiveness and the continous improvement.

The water quality of a wet painting booth is mandatory to allow the workability, because it has influence at the balance, the overspray level, and obviously on the final quality of the painted products – low indice of inclusion points.

The technical proposal to be presented is based on the conjunction of nanocompounds and Zeta Potencial, in order to increase kinetics of coagulation and floculation of the paint, due to better dispersion of contaminants and chemicals. The process control is done by turbidity and killed paint volume and quality (paint detackifying).

Palavras-Chave: Racionalização, otimização, pintura líquida, overspray, balanceamento, potencial zeta, cinética química, coagulação, floculação, dispersão, turbidez.

Resumo

Sustentabilidade - Racionalização e Otimização dos Recursos Naturais são as palavras de ordem do nosso tempo, mas pouco se faz de concreto e consistente para a obtenção dos melhores resultados na busca da competitividade e melhoria contínua.

A qualidade da água de uma cabine de pintura líquida é vital para o funcionamento dela porque influencia no seu balanceamento, no nível de over spray e, por conseguinte, na qualidade do produto acabado.

A proposta de processo a ser apresentada baseia-se na conjugação da tecnologia de nanopartículas e no efeito do Potencial Zeta de forma a condicionar o meio, água, incrementando a cinética química das reações de coagulação e floculação da tinta através da melhor dispersão dos agentes envolvidos. O controle do processo é evidenciado pela turbidez da água e volume/qualidade da borra de tinta ‘morta’.

INTRODUÇÃO

O tratamento de águas das cabines de pintura é o tipo de atividade marginal em qualquer instalação industrial, assim como os sistemas de resfriamento, de tratamento de efluentes e outros processos intermediários ou auxiliares, onde somente alguma atenção é dada quando aparecem os problemas e a produção é prejudicada, ficando em pauta enquanto durar a ‘pressão’.

A qualidade da água de uma cabine de pintura é de suma importância para o funcionamento desta porque influencia no seu balanceamento, no nível de overspray em circulação (névoas) e, por conseguinte, na qualidade do produto acabado - menores índices de pontos de inclusões.

Remover as partículas em suspensão na água constitui-se no maior gol do tratamento de águas, embora a desinfecção seja frequentemente considerada de maior importância, uma vez que os microrganismos são protegidos (‘shielded’) pelas partículas contidas na água e, portanto, a sua clarificação – que normalmente se constitui de coagulação e floculação e/ou decantação e filtração – é fundamental para o reaproveitamento e reciclagem deste insumo tão importante e escasso.

Os sistemas de pinturas líquidas são providos de circuitos fechados de circulação de água, ou seja: cabines de aplicação com cortinas de água, piscinas de tratamento, bombas de recirculação e filtros raspadores que separam a borra de tinta morta, sobrenadante, depositando-a em big-bags para posterior destinação.

As operações unitárias normalmente utilizadas são a coagulação e a floculação. Cabe, entretanto, um esclarecimento quanto aos processos de coagulação e floculação, comumente tidos como similares.

Coagulação é o processo no qual as partículas coloidais e outros sólidos muito finos em suspensão são desestabilizados e então se aglomeram sob dadas condições.

Já floculação refere-se ao processo pelo qual as partículas desestabilizadas se aglomeram em partículas maiores, possibilitando a sua separação e remoção. [1]

Os procedimentos de controle da coagulação são, ainda hoje, baseados no ‘olho clínico’ do operador, que tem em mente um padrão de qualidade e, com base no aspecto da água, incrementa ou não a dosagem de produtos químicos. Porém, nem sempre isso dá certo, porque depende da qualidade da água de abastecimento e da experiência acumulada do operador.

Não existe repetibilidade, nem confiabilidade no processo!

Métodos e instrumentos podem nos ajudar a controlar o processo de clarificação da água e parâmetros como: turbidez e pH, além da experiência e know-how da engenharia de aplicação de produtos químicos – que tornam o tratamento da água mais eficiente e menos oneroso.

A chave para se conseguir uma boa coagulação e floculação, baseia-se na compreensão de como as partículas interagem entre si. As partículas responsáveis pela turbidez situam-se na faixa de 0,01 a 100 µm, sendo que as maiores são relativamente fáceis de se remover, contudo, as menores, as de tamanho coloidal – 0,01 a 5 µm –, demandam longos tempos de decantação ou escapam pelos filtros. [2]

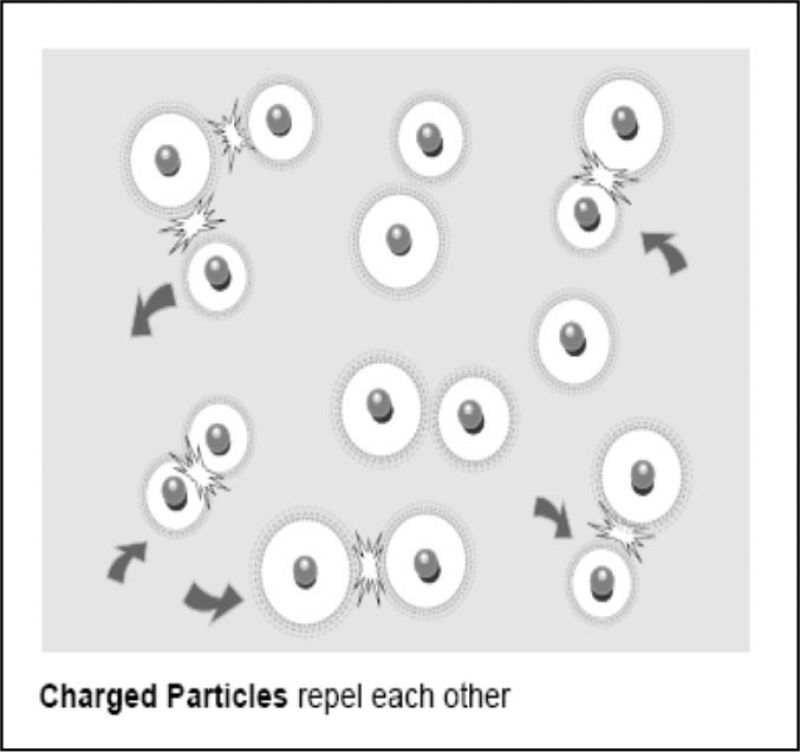

Os comportamentos das partículas estão extremamente influenciados pela sua carga eletrocinética, normalmente negativas, inibindo, assim, a efetiva aglomeração e floculação.

Figura 1 - Partículas com carga, repelem-se mutuamente.

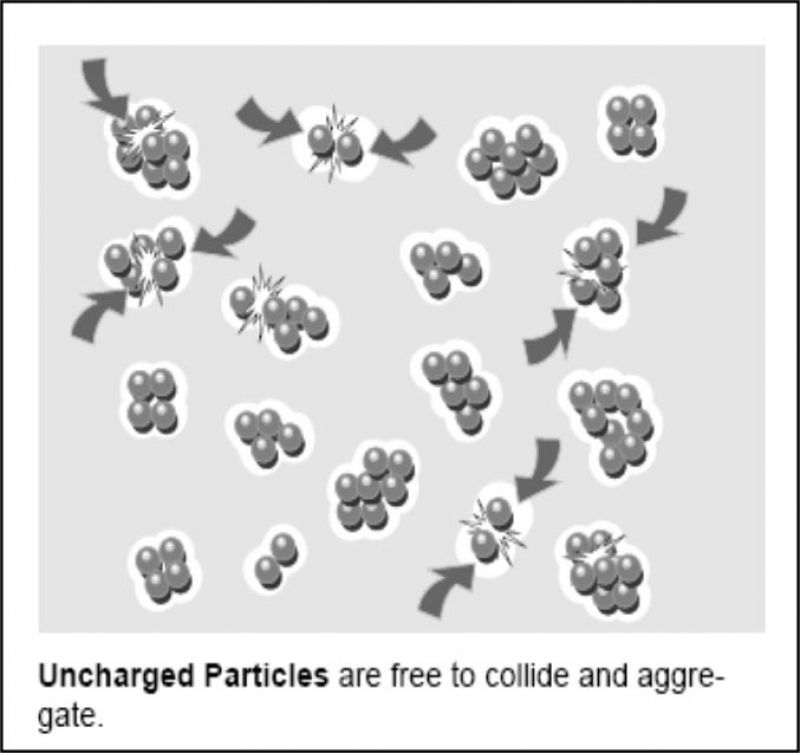

Figura 2 - Partículas sem carga, livres para colidir e se agregar.

O fenômeno faz com que as partículas permaneçam dispersas e em suspensão. Por outro lado, se as mesmas cargas forem neutralizadas ou diminuídas, as partículas se atraem, inicialmente em pequenos flocos e depois em aglomerados visíveis e maiores. [3]

Um bom agente de floculação deve ter cargas opostas ao sistema coloidal (tinta), que esta disperso em meio aquoso (sistema de cortinas de água das cabines).

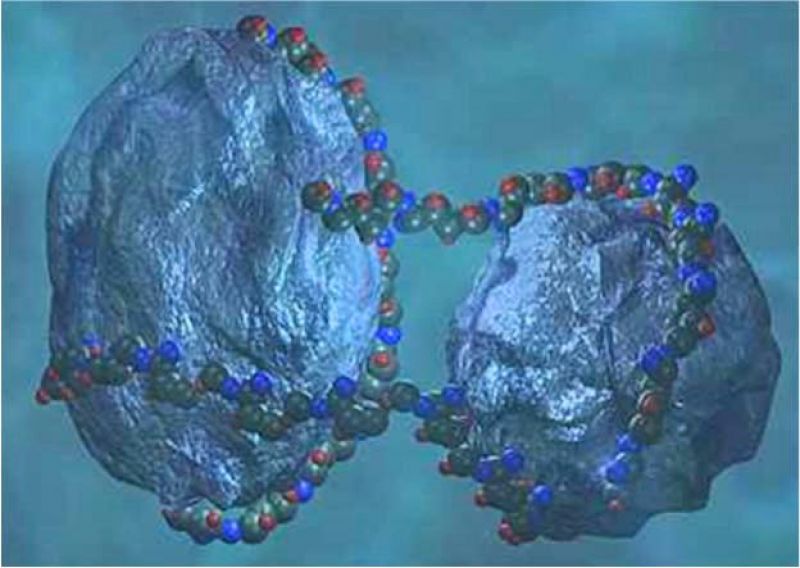

Através da reação deste agente com os coloides, as cargas e a estabilidade das partículas são reduzidas dando origem aos micros-flocos – ‘mosaic mechanism’ – e, posteriormente, aos flocos maiores através do mecanismo chamado de ‘bridge model’. Os flocos formados são então removidos por sistemas mecânicos do tipo ‘drag – out systems’, ou ‘clearing tools’, filtros raspadores. [4]

Partindo-se da premissa de que neste sistema existe um equilíbrio de forças pré-estabelecido, por que não potencializar as reações químicas considerando a Teoria do Potencial Zeta?

É sabido que, uma vez submetida a um campo eletrostático, as partículas ganham maior densidade de cargas, e, num outro equilíbrio de forças, elas ficam dispersas e possibilitam maior interação entre si e outros agentes que estiverem presentes no meio em questão.

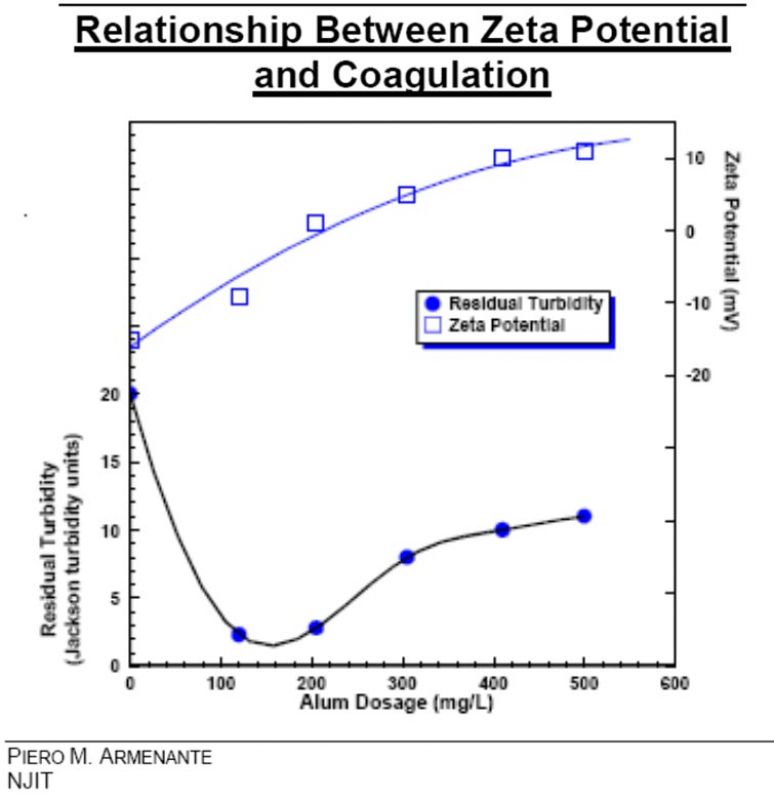

Temos uma mudança na cinética das reações químicas, as quais promovem melhores rendimentos, conforme demonstrado no gráfico abaixo, onde temos um intervalo ótimo de dosagem para a menor turbidez.

Figura 3 – Relação entre o Potencial Zeta e a Coagulação.

Desenvolvimento da Proposta Tecnológica

A proposta de processo (Fig. 3) a ser apresentada baseia-se na conjugação da tecnologia de nanopartículas e o efeito do Potencial Zeta de forma a ‘condicionar o meio’, água, e incrementar a cinética química das reações de coagulação e floculação da tinta através da melhor dispersão da tinta, do coagulante e do polímero. [5]

A performance dos polieletrólitos pode ser modificada de modo a se adaptar aos materiais coloidais, de maneira a removê-los da água, alterando o peso molecular e a sua natureza iônica, porém, alguns desses polieletrólitos modificados são extremamente caros e sensíveis.

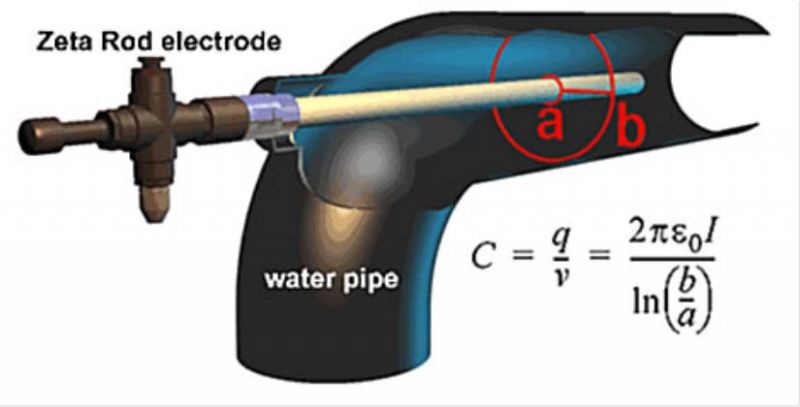

Dessa forma, a utilização da tecnologia ‘High Voltage Capacitance Based (HCVB)’ – descrita por Pitts [5], que estabelece o princípio da indução de dispersões em sistemas aquosos eletrostaticamente, envolvendo conceitos como capacitância, ‘double layer’, superfícies de Gauss, propriedades dielétricas dos colodes e forças iônicas das soluções – aplica-se perfeitamente ao modelo de tratamento proposto, uma vez que dispõe da potência necessária e também apresenta baixo custo energético e operacional.

Pitts desenvolveu um capacitor cilíndrico (Figura 4), em aço inox, revestido com cerâmica vitrificada para produzir e induzir eletrostaticamente uma dispersão. Através da inserção desse eletrodo cerâmico no sistema, tanque, tubulação ou equipamento, conforme figura abaixo, produz uma elevada carga de cerca de 35kV, conferindo aos sistemas uma reatividade tal que permitiu melhorar o desempenho dos agentes químicos (Figura 5), as suas velocidades de reação e, consequentemente, a qualidade e o custo operacional de diversos processos industriais.

C, é a capacitância,

q, é a carga,

v, é a voltagem e

I, é o comprimento

a e b, o campo radial formado pelo capacitor.

Figura 4 – Desenho esquemático do eletrodo Zeta RodTM.

Figura 5– Representação da ação das cadeias dos polieletrólitos envolvendo as partículas em suspensão na água.

Etapas para o desenvolvimento do projeto

Dividimos o trabalho em etapas a fim de termos um histórico próximo da realidade média das indústrias usuárias dos sistemas de pintura líquida. Assim, procuramos, nos levantamentos de campo efetuado em algumas empresas, traçar correlações entre a qualidade do tratamento da água com o balanceamento das cabines, do nível de retrabalho, consumos de insumos, etc., cujos resultados apresentamos de maneira consolidada nas figuras e gráficos abaixo.

Levantamentos de Campo

• Balanceamento de uma cabine de pintura líquida. É sabido que o balanceamento de uma cabine de pintura líquida é de importância fundamental para o funcionamento dela e também para a minimização de pequenas partículas oriundas do overspray, que se não retiradas do meio irão se depositar em algum momento sobre as peças ainda ‘molhadas’ e, como consequência, surgirão defeitos indesejáveis, como as inclusões, que são responsáveis por grande parte do retrabalho e refugo.

Por balanceamento, entenda-se o equilíbrio entre o insuflamento e a exaustão de ar que atua como transporte das partículas até o filtro da cortina de água.

Com base nas observações de campo em diversas instalações industriais, principalmente no setor automotivo, verificamos que o balanceamento das cabines de pintura é negligenciado e somente um indicativo do funcionamento do sistema de insuflamento de ar é feito: fitinhas de papel indicando que existe uma corrente de ar.

Métodos de controle e aferição das vazões utilizando-se anemômetros, identificando e registrando possíveis estrangulamentos nos sistemas de insuflamento de ar das cabines, pode-se prevenir e antever situações críticas e também dar subsídios para programas de limpeza e manutenção preventivas.

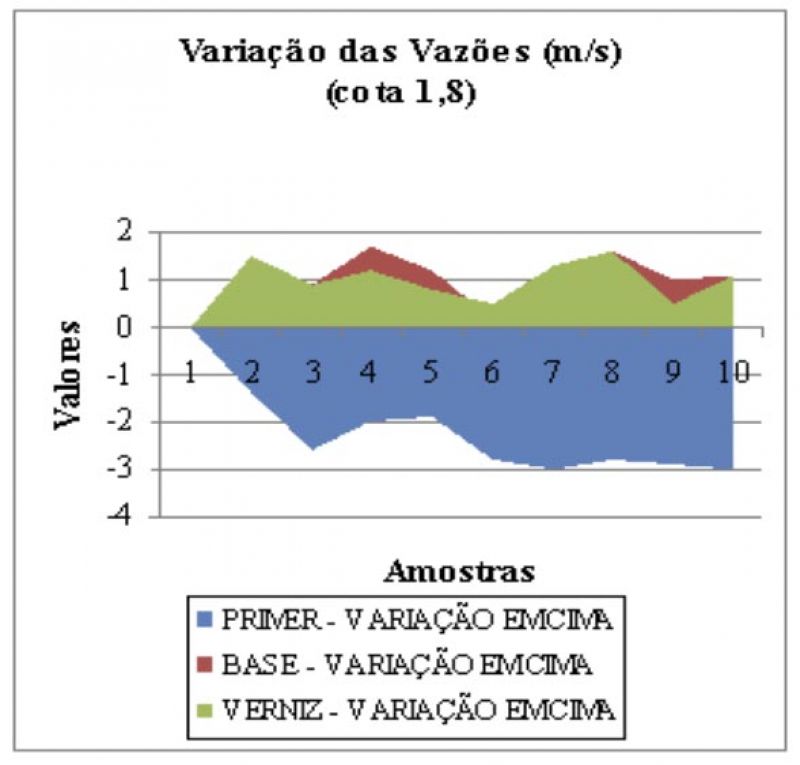

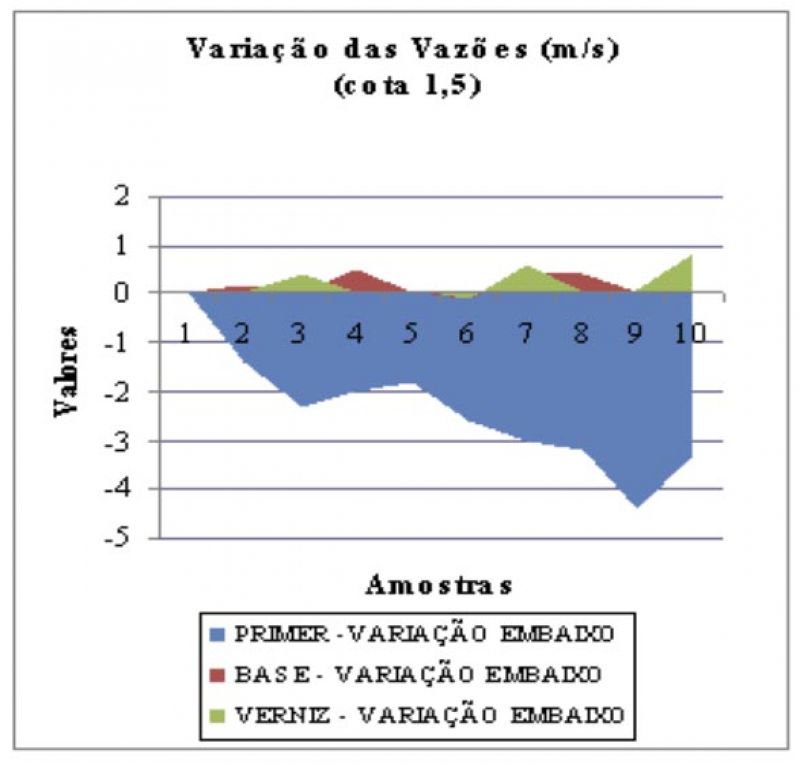

Os gráficos abaixo, levantados a partir de situações reais de operação, demonstram uma situação de risco e problemas operacionais em potencial como: paradas de produção, rejeições, perdas de insumos, etc.

Nota-se que há um grau de dispersão bastante acentuado na cabine do primer (zona azul, Figura 5), sendo que ela se agrava quando a tomada com o anemômetro é feita em uma cota mais baixa da silhueta da cabine Figura 6).

Figura 6 - Gráfico das Variações de Vazões – cota 1,8 m

Figura 7 - Gráfico das Variações de Vazões – cota 1,5 m

Além das diferenças entre duas cotas, ou seja, dentro da amplitude do perfil ou silhueta da cabine, nota-se uma grande dispersão de valores, principalmente na cabine do ‘primer’ que se acentua com o passar do tempo.

Esse cenário é modificado quando se estabelece:

- Programa de limpeza operacional ao final de cada turno, desobstruindo alguns setores ao longo da cabine, tais como os cantos mortos, onde a velocidade da água é menor, grades, drenos, etc.;

- Controle da qualidade da água e do seu nível no sistema, garantindo que toda a borra de tinta morta seja removida do sistema;

- Turbidez;

- pH;

- Alcalinidade;

- Nível de formação de espumas;

- ‘Chicletamento’ da borra – ‘sticky or tacky paint’;

- Programa de inspeção e troca dos filtros de ar;

- Programa de limpeza das chaminés;

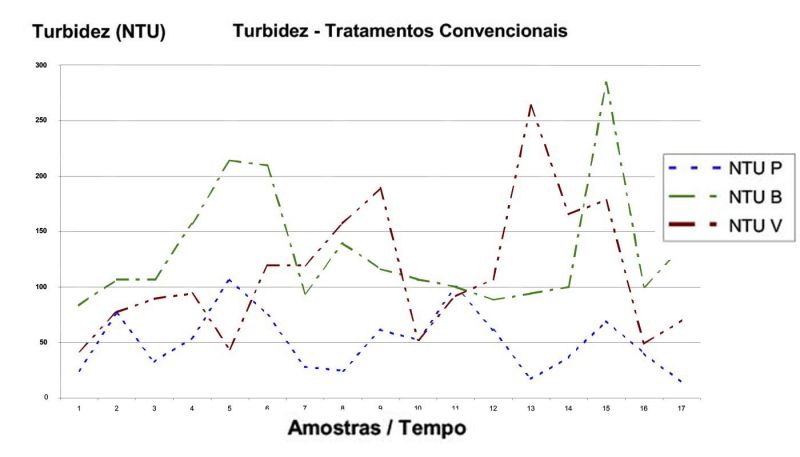

• Levantamento da curva de turbidez da água de uma cabine de pintura líquida com tratamento convencional. O tratamento da água, nem sempre adequado, favorece o desenvolvimento de microrganismos – odores fétidos, incrustações e entupimentos nos circuitos hidráulicos e bombas, diminuição da vazão e do nível de água no sistema –, prejudicando a sua performance, além de onerar os custos operacionais, de limpeza e de manutenção.

Portanto, o nível de água do sistema e a sua qualidade são importantes para o processo e somente com um bom controle do nível e reposição de água fresca, ter-se-á a máxima eficiência de filtração. [3]

Uma cabine de pintura só é eficiente se estiver limpa!

Figura 8 – Gráfico das Variações da Turbidez das cabines de primer (P), base (B) e verniz (V), em tratamentos convencionais.

Normalmente, os valores de turbidez encontrados estão acima de 240 NTU [6], ou seja: uma água turva, cheia de partículas em suspensão é um excelente meio de cultura para microrganismos.

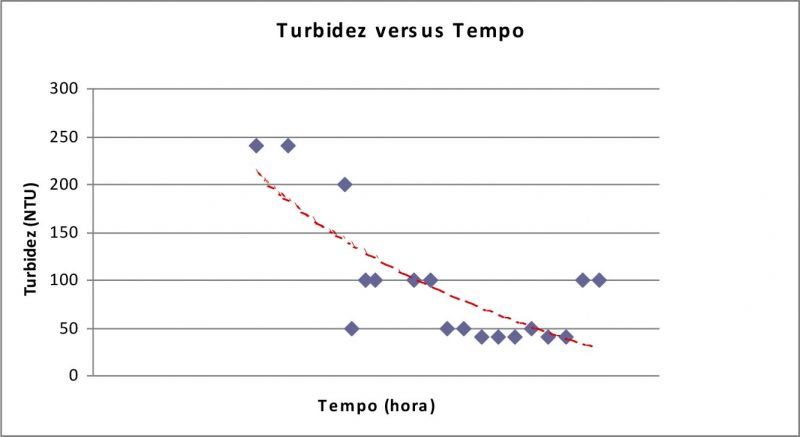

• Levantamento da curva de turbidez da água de uma cabine de pintura líquida com tratamento modificado. Levantamentos preliminares de turbidez com a proposta de tratamento modificado, com base na conjugação de produtos químicos de última geração, estão demonstrados no gráfico abaixo e reforçam a idéia de conjugar os efeitos do Potencial Zeta e produtos químicos, especialmente formulados para se fazer um ‘preconditioning da água a ser tratada, conforme figura 8.

Figura 9 – Gráfico das Variações da Turbidez das cabines de primer(P), base(B) e verniz(V), em tratamentos modificados.

A adição de produtos constituídos de compostos complexos de alumínio, terras diatomáceas e álcalis estabilizadores do pH favorecem a neutralização das cargas e contribuem para a economia da dosagem dos polímeros, além de também tornarem os sistemas menos sensíveis, facilitando os controles [3].

Conclusões

• Existe correlação entre a qualidade da água e o balanceamento de uma cabine.

• O pH tem papel preponderante.

• A aplicação do Potencial Zeta incrementa a dispersão dos contaminantes e dos agentes químicos de tratamento.

• A qualidade da água e limpeza da cabine interferem no desempenho da mesma.

• Os custos operacionais são reduzidos drasticamente.

• Maus odores são minimizados e/ou eliminados.

Bibliografia

[1] Coagulation and Flocculation, NJIT – New Jersey Institute of Tecnology, Piero M. Armenante, Ph.D.

[2] Everything you want to know about Coagulation and Floculation, 4th Edition, April 1993 – Zeta Meter, Inc.

[3] Spray Painting Booths Guidelines – Control of air and noise emissions, EPA – Environmental Protection Authority – Austrália – updated June 2007.

[4] Chemical, technical and personnel requirements for paint detackification in automotive industry, April 2007 – Andreas Stumpe, Ph.D.

[5] Zeta Corporation - http://www.zetacorp.com/flocculation.shtml.

[6] The Turbidity Tube: Simple and Accurate Measurement of Turbidity in Field, Michigan techological University, 2006.