DR. CARLOS PASEIRO DE CIRIA, físico especializado em metalurgia, atuava desde 2009 como agente técnico de vendas na

Proquimia, onde dedicou parte significativa de sua trajetória profissional.

Resumo

A corrosão do alumínio é um fenômeno complexo influenciado por fatores microestruturais, ambientais e pelo tipo de tratamento aplicado. Este artigo apresenta uma análise detalhada dos principais tipos de corrosão que afetam o alumínio, incluindo corrosão geral, localizada, por pites, intercristalina, filiforme e galvânica. Além de discutir os mecanismos envolvidos, são abordadas estratégias de mitigação, como a escolha adequada da liga, a aplicação de revestimentos protetores e a importância de um tratamento químico eficaz para aumentar a resistência à corrosão. Conclui‑se que a combinação entre engenharia de superfícies, seleção criteriosa de materiais e controle rigoroso dos processos de tratamento químico é essencial para prolongar a vida útil do alumínio em aplicações industriais críticas.

ABSTRACT

Aluminum corrosion is a complex phenomenon influenced by microstructural, environmental factors, and the type of treatment applied. This article provides a detailed analysis of the main types of aluminum corrosion, including general, localized, pitting, intergranular, filiform, and galvanic corrosion. In addition to discussing the underlying mechanisms, mitigation strategies are explored, such as the proper selection of alloys, the application of protective coatings, and the importance of effective chemical treatment to enhance corrosion resistance. The study concludes that a combination of surface engineering, careful material selection, and stringent control of chemical treatment processes is essential to extend the service life of aluminum in critical industrial applications.

Introdução

A corrosão do alumínio é um processo eletroquímico e químico complexo, diretamente influenciado por fatores microestruturais e ambientais. Embora a formação espontânea de uma camada passiva de óxido proporcione uma proteção inerente contra a degradação, essa barreira pode ser comprometida em determinados meios agressivos, levando a diferentes formas de corrosão. A interação entre heterogeneidades microestruturais, potenciais eletroquímicos locais e variáveis ambientais resulta em mecanismos distintos de ataque, cada um com implicações específicas na integridade estrutural e funcionalidade do material.

O entendimento aprofundado desses mecanismos é essencial para a formulação de estratégias de controle e prevenção da corrosão, que vão além de soluções convencionais, como anodização e revestimentos protetores. A seleção criteriosa de ligas de alumínio, modificações na microestrutura por tratamentos térmicos e a aplicação de tecnologias de monitoramento preditivo são algumas das abordagens avançadas utilizadas para mitigar processos corrosivos em aplicações industriais críticas.

Este artigo discute, sob uma perspectiva técnico‑científica, os principais tipos de corrosão que afetam o alumínio, seus mecanismos subjacentes e as soluções mais eficazes para aumentar a resistência à corrosão em ambientes severos.

Os fenômenos de corrosão são classificados de acordo com diversos critérios: com base na morfologia do ataque (ataque uniforme, localizado, intergranular, etc.), em função do meio agressivo (corrosão por ácidos, sais fundidos, atmosférica, corrosão de estruturas enterradas, etc.), de acordo com as ações físicas e químicas envolvidas (corrosão sob tensão, por fadiga, por cavitação, por correntes vagantes, etc.), ou pelos mecanismos de reação (oxidação direta ou corrosão eletroquímica). Nessa classificação, a corrosão eletroquímica ocorre nos metais em uma escala muito maior do que a oxidação direta. No entanto, isso não significa que, em certas ocasiões, a oxidação direta não seja o fator primário e o verdadeiro responsável pelo desgaste metálico. A corrosão eletroquímica envolve o movimento de elétrons, sendo que as heterogeneidades na fase metálica constituem a causa mais frequente.

Algumas dessas heterogeneidades incluem: fases dispersas na matriz metálica com composição química diferente, como os intermetálicos CuAl₂, partículas contaminantes na superfície, segregações, uniões bimetálicas, anisotropia dos grãos cristalinos, contornos de grão, regiões de metal deformado a frio, heterogeneidades do meio, diferenças na concentração de oxigênio (formação de células de aeração diferencial) ou diferenças na concentração de sal, composição ou pH do meio.

No setor do alumínio utilizado na arquitetura, todos os tipos de corrosão ocorrem sem solicitação mecânica, sendo os mais característicos os abordados a seguir.

Corrosão geral ou superficial uniforme

Esta corrosão ocorre com uma taxa de destruição praticamente uniforme em toda a superfície. O desgaste é geralmente homogêneo e acontece devido à ação de ácidos e álcalis. Esse tipo de ataque ocorre quando a camada de óxido protetora é destruída, embora a corrosão tenda a diminuir ao longo do tempo devido à formação de novas camadas protetoras. A temperatura desempenha um papel fundamental nesse processo.

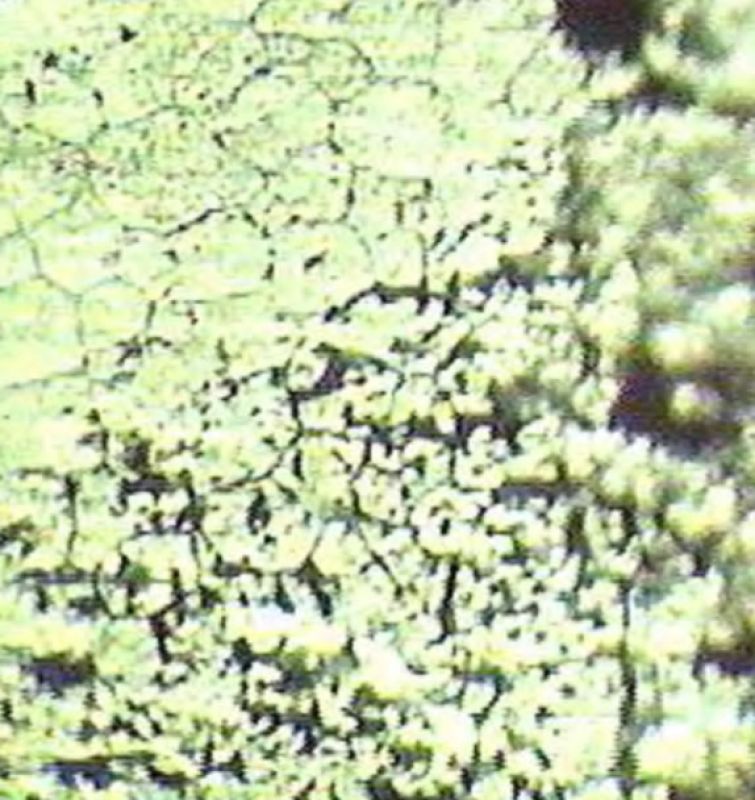

Corrosão localizada

Este tipo de corrosão ocorre com diferentes velocidades e em diferentes pontos da superfície, resultando em um desgaste irregular e na formação de depressões cujo diâmetro é muito maior do que a profundidade.

Figura 1 – Corrosão localizada

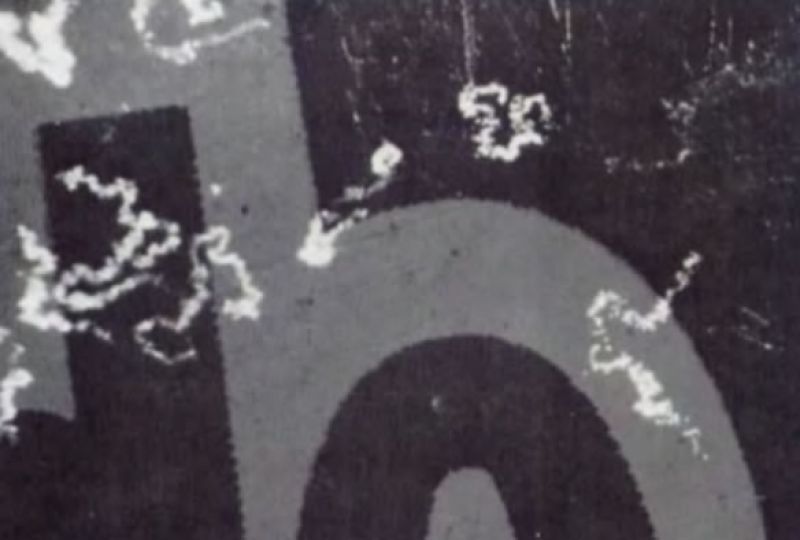

Corrosão por pites (pitting ou picaduras)

Na corrosão por pites, a remoção eletrolítica do metal ocorre em pequenos pontos da superfície, originando cavidades conhecidas como pites. Fora dessas áreas, praticamente, não há desgaste superficial. A profundidade dos pites geralmente é igual ou superior ao seu diâmetro, tornando difícil, em alguns casos, distinguir entre corrosão localizada e corrosão por pites.

Figura 2 – Corrosão por pites

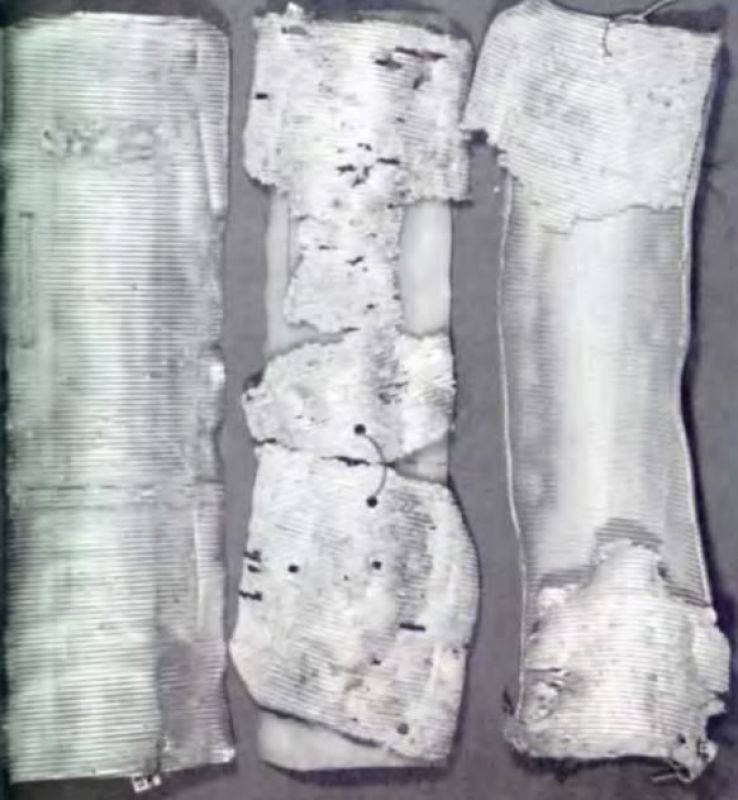

Corrosão intercristalina

Este tipo de corrosão ocorre devido à formação de elementos galvânicos locais. Diferentemente da corrosão localizada, sua causa não é a presença de partículas grandes de um metal estranho, mas sim de partículas microscópicas precipitadas nos contornos de grão, seja durante a solidificação ou como resultado de um tratamento térmico posterior. Se o potencial eletroquímico dessas partículas for diferente do metal base em presença de um eletrólito (líquido condutor de eletricidade), ocorre uma dissolução nos contornos de grão, muitas vezes invisível, que penetra no metal e pode causar sérios danos estruturais.

Figura 3 – Corrosão intercristalina

Corrosão filiforme

A corrosão filiforme se manifesta como um ataque localizado em forma de filamentos, ocorrendo principalmente em revestimentos de baixa espessura ou em chapas anodizadas de Mg‑Al com teor de Mg superior a 3%. A corrosão começa em falhas ou poros do revestimento e se espalha na forma de finos filamentos.

Para que esse tipo de corrosão ocorra, é necessário um ambiente com alta umidade relativa e a presença de substâncias higroscópicas, como partículas de poeira ou resíduos salinos de soluções de decapagem retidos em poros ou falhas do revestimento. Essas substâncias formam um meio agressivo que penetra sob a camada protetora, absorvendo mais umidade. A pressão osmótica e o aumento do volume dos produtos da corrosão provocam a separação do revestimento da base metálica. Esse tipo de corrosão não compromete as propriedades mecânicas do metal, mas afeta sua aparência externa.

Figura 4 – Corrosão filiforme

Figura 5 – Corrosão filiforme em chapa de alumínio causada por barreiras de vapor

Figura 6 – Aspecto da corrosão filiforme após a remoção da camada de tinta. É possível observar o crescimento na direção da laminação

Corrosão galvânica

A corrosão galvânica ocorre quando dois metais com potenciais eletroquímicos muito diferentes são colocados em contato. Nesse processo, o metal menos eletronegativo (mais reativo) se protege às custas do metal mais eletronegativo, que sofre corrosão. A presença de umidade acelera essa corrosão.

O efeito foi documentado pela primeira vez pela Marinha Britânica, em 1763, no navio HMS Alarm, que teve seu casco revestido com chapas de cobre para protegê‑lo contra pragas de moluscos e insetos. Quando o navio chegou ao porto, observou‑se que quase todos os pregos de ferro (mais eletronegativo), que fixavam as chapas de cobre (menos eletronegativo), haviam se corroído completamente, enquanto o cobre permaneceu intacto.

Figura 7 – Corrosão galvânica

Conclusão

A corrosão do alumínio, apesar de ser um fenômeno inevitável devido à sua reatividade em diferentes ambientes, pode ser controlada e mitigada por meio de um entendimento profundo dos mecanismos envolvidos e da implementação de estratégias adequadas de prevenção. Seu impacto, em muitos casos, vai além do desgaste visual, afetando a integridade estrutural, a funcionalidade e a vida útil de componentes metálicos em diversas aplicações industriais, arquitetônicas e tecnológicas.

Além dos inconvenientes citados, a corrosão também inclui o aumento dos custos de manutenção e substituição, além de potenciais riscos operacionais. Em setores como a construção civil, aeroespacial e automotivo, a corrosão pode comprometer a segurança estrutural, exigindo inspeções constantes e reparos dispendiosos. Além disso, na indústria química e de processamento, nas quais o alumínio é amplamente utilizado devido à sua leveza e resistência à corrosão em determinadas condições, falhas inesperadas podem resultar em contaminação de processos e em impactos ambientais significativos.

Diante desse cenário, a prevenção da corrosão do alumínio deve ir além de abordagens convencionais e óbvias. Métodos avançados de controle incluem a seleção criteriosa de ligas de alumínio mais resistentes a ambientes específicos, a utilização de barreiras protetoras de última geração, o desenvolvimento de tratamentos térmicos e mecânicos que reduzam heterogeneidades estruturais e, também, a aplicação de tecnologias de monitoramento preditivo baseadas em sensores inteligentes.

A escolha da liga de alumínio desempenha um papel fundamental na resistência à corrosão, uma vez que a presença de elementos como cobre, magnésio e zinco pode influenciar a estabilidade da camada passiva e a suscetibilidade a ataques localizados. Da mesma forma, o uso de revestimentos protetores, como pinturas e anodização, pode retardar significativamente os processos corrosivos, desde que aplicados corretamente e sem descontinuidades que possam gerar células de corrosão sob a superfície.

No entanto, além dessas abordagens convencionais, o tratamento químico adequado da superfície do alumínio é essencial para otimizar a resistência à corrosão. Processos como a conversão química melhoram a adesão de revestimentos, reduzem a reatividade do metal e aumentam a durabilidade das estruturas expostas a ambientes agressivos. A escolha dos produtos químicos e das condições de aplicação devem levar em conta não apenas a proteção contra a corrosão, mas também a compatibilidade com os processos subsequentes de fabricação e uso do material.

A engenharia de superfícies também tem um papel fundamental na mitigação da corrosão, com o uso de tratamentos que promovam modificações na camada externa do material para torná‑la menos suscetível ao ataque químico e eletroquímico. Além disso, o controle rigoroso das condições ambientais – incluindo a umidade relativa, a presença de agentes contaminantes e a composição química do meio circundante – pode reduzir significativamente a progressão de processos corrosivos.

Por fim, é essencial adotar uma abordagem integrada para o controle da corrosão, combinando conhecimentos sobre eletroquímica, ciência dos materiais e técnicas de engenharia para antecipar e neutralizar os fatores que desencadeiam a degradação do alumínio. Assim, o combate à corrosão do alumínio deve ser encarado não apenas como um desafio técnico, mas como um elemento estratégico para a sustentabilidade e competitividade de indústrias que dependem da alta performance desse material.

Carlos Paseiro de Ciria – Homenagem

A publicação deste texto é uma homenagem a este profissional de referência internacional na área de tratamentos de superfície e corrosão filiforme, cujo legado técnico e humano marcou profundamente o setor.

Mestre em Ciências Físicas, com especialização em Metalurgia, pela Universidade Complutense de Madrid, onde também cursou dois anos de doutorado, Carlos desenvolveu uma sólida trajetória técnica ao longo de mais de cinco décadas. Entre 1971 e 2001, atuou no Laboratório de Ensaios do Ministério da Habitação da Espanha, liderando projetos em controle laboratorial, inspeções e estudos sobre corrosão – especialmente filiforme – e contribuindo para a estruturação da unidade que deu suporte técnico à ASELAC.

Foi assessor técnico na Quimicoat e na Alsan, diretor técnico e comercial na Naisurfas Ibérica, e consultor na Estudios del Aluminio y Superficies. Desde 2009, atuava como agente técnico de vendas na Proquimia.

Também se destacou pela atuação em comitês e instituições técnicas: membro do Comitê de Ensaios Não Destrutivos, representante da Iranor, membro fundador do Comitê Técnico da ASELAC, vice‑presidente da QUALISURFAL, especialista em corrosão filiforme no Comitê Técnico da EUROCOAT e membro do grupo de Avaliação de Cor da QUALICOAT.

Nós, da Revista Tratamento de Superfície e da ABTS, reconhecemos não apenas a excelência profissional de Carlos Paseiro de Ciria, mas também sua valiosa e generosa contribuição para o desenvolvimento técnico e sustentável de nossa indústria e mercado, e nos solidarizamos com seus familiares, colegas e amigos, prestando aqui nosso reconhecimento à sua memória e legado.