Luiz Cláudio de Oliveira Couto

Engenheiro Metalurgista responsável pela Consultoria Técnica, Treinamentos e Cursos de Metalização: www.metalizacao.eng.br

Também atua como professor de cursos livres de Metalização nas Faculdades Oswaldo Cruz e na Associação Brasileira de Metalurgia, Materiais e Mineração - ABM

metalizacao@metalizacao.eng.br

Abstract

With more than 7.000 power generation plants, Brazil has an enormous potential for using the solutions proposed by the metallization/thermal spray processes. From the manufacture of parts, parts of equipment or structures, to predictive, preventive or corrective maintenance, the diversity of materials already in use or under development – which can be applied by the various metallization processes – meet the needs of power generation plants, whether hydroelectric of any size, wind, solar, thermal or nuclear. The extension of the useful life of these items in an energy generating plant, means huge savings of resources and extends the period between maintenance, consequently of the availability of provision of this type of services without interruptions to society, whether to the population, to industry, to trade or service provision.

Resumo

Com mais de 7.000 usinas de geração de energia, o Brasil dispõe de um enorme potencial de utilização das soluções propostas pelos processos de metalização/aspersão térmica. Da fabricação das peças, partes dos equipamentos ou estruturas, à manutenção preditiva, preventiva ou corretiva, a diversidade de materiais já em uso ou em desenvolvimento – que podem ser aplicados pelos vários processos de metalização – atendem às necessidades das usinas geradoras de energia, sejam elas hidrelétricas de quaisquer tamanhos, eólicas, solares, térmicas ou nucleares. A ampliação da vida útil desses itens numa usina geradora de energia, significa enorme economia de recursos e amplia o período entre manutenções, consequentemente da disponibilidade de prestação desse tipo de serviços sem interrupções à sociedade como um todo, seja à população, à indústria, ao comércio ou à prestação de serviço.

INTRODUÇÃO

O tamanho do segmento de geração de energia no Brasil

Segundo dados de abril de 2019, fornecidos pela ANEEL (Agência Nacional de Energia Elétrica) e obtidos através da CBIE (Centro Brasileiro de Infraestrutura), o país contava, na época, com 7.429 usinas com um total de 163.852 MW de potência instalada, sendo 1.342 hidrelétricas (104.477 MW com 63,76% de participação), subdivididas em 217 hidrelétricas de grande porte (98.581 MW, com 60,16% de participação), 426 pequenas centrais (5.184 MW, com 3,16% de participação); 699 micro centrais elétricas (712 MW, com 0,43% de participação); 606 eólicas (14.873 MW, com 9,08% de participação), 2.469 solares (2.074 MW, com 1,27% de participação), 3.009 térmicas (40.438, MW com 24,68% de participação), e 2 nucleares (1.990 MW, com 1,21% de participação).

O Brasil no segmento de geração de energia no mundo

Segundo o Anuário Estatístico de Energia Elétrica 2020, ano base 2019, da EPE (Empresa de Pesquisa Energética), em 2017, o Brasil era o 3º colocado em relação à capacidade de geração elétrica no mundo, com aumento de 3,5% em relação à 2016 e com uma participação de 7,9% do total, atrás apenas da China e dos Estados Unidos. A nossa capacidade de fontes alternativas era a 9ª (participação de 2,7%), geração térmica a 26ª (participação de 0,7%), geração nuclear a 21ª (participação de 0,5%).

A metalização como fonte de soluções para ampliar a vida útil de equipamentos e estruturas

Levando em conta a quantidade de usinas de geração de energia disponíveis no Brasil, quer sejam hidrelétricas, eólicas, solares, térmicas ou nucleares, podemos vislumbrar o enorme potencial de utilização dos processos de metalização por aspersão térmica nas soluções ligadas a esse segmento. Problemas como erosão, abrasão, atrito, cavitação, corrosão (à temperatura ambiente ou à alta temperatura), fadiga, transferência de calor, etc. podem ser reduzidos, por vezes drasticamente, aumentando, assim, a vida útil de equipamentos e estruturas expostos aos mais diversos tipos de ambientes e situações de trabalho graças à diversidade de processos, tipos de equipamentos e materiais utilizados na metalização.

POR QUE A METALIZAÇÃO?

O que é a Metalização?

Segundo a AWS (American Welding Society), aspersão térmica (ou metalização) é definida como: “grupo de processos nos quais se divide finamente materiais metálicos e não metálicos que são depositados em uma condição fundida ou semifundida, sobre um substrato preparado para formar um depósito aspergido”.

Quais as vantagens dos processos de metalização?

Conhecido como um grupo de processos que mantém a integridade do metal-base, não deformando-o e nem alterando a sua composição química ou estrutura física durante a aplicação dos mais diversos tipos de materiais (exceto quando depositados materiais autofundentes), torna-se uma excelente solução multivalente para proteção, recuperação e ampliação da vida útil de peças, equipamentos e estruturas nos mais diversos segmentos industriais, inclusive no de geração de energia.

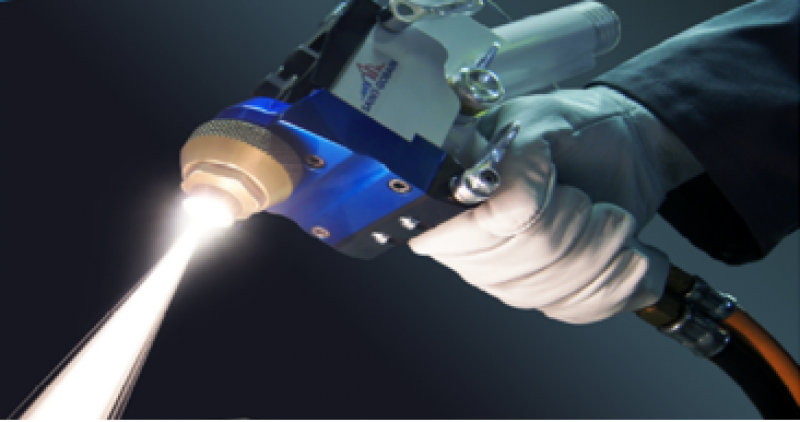

Foto 1: Equipamento de metalização à chama

Foto 2: Equipamento de metalização à plasma

A METALIZAÇÃO, A PRODUÇÃO E A MANUTENÇÃO

Produção

Diversos itens pertencentes a equipamentos e estruturas que compõem o universo de uma usina geradora de energia, independentemente do segmento à qual pertencem, podem ter as suas performances otimizadas. A prévia utilização de revestimentos específicos, dentre os muitos disponíveis, aplicados pelos processos de metalização em regiões críticas, leva em conta situações de trabalho, onde ocorrem desde exposições a atmosferas e temperaturas agressivas até operações mecânicas que geram os mais diversos tipos de degradação, como desgaste, abrasão, cavitação, etc. Tais camadas, além de proteger as áreas revestidas, melhoram o seu rendimento mecânico aumentando a vida útil da usina como um todo.

Manutenção preditiva

Muitos dos itens considerados importantes na manutenção preditiva fazem parte do alcance das soluções propostas pelos diversos tipos de processos de metalização e seus respectivos materiais, tais como: redução dos custos de manutenção, redução de falhas nos equipamentos e estruturas, redução do tempo de parada para reparo, redução do estoque de peças sobressalentes, aumento da vida útil de peças e estruturas, aumento da produção, melhoria na segurança do operador e lucro global. Tais itens são administrados pela manutenção preventiva através do monitoramento de parâmetros que possam indicar a necessidade, ou não, de manutenção do equipamento.

Manutenção preventiva

Com base nas informações obtidas pela manutenção preditiva, através de suas monitorações, a manutenção preventiva pode atuar de forma a evitar a ocorrência de falhas, realizando o revestimento de componentes com materiais de qualidade superior àquela do material utilizado originalmente em sua fabricação apenas nas áreas críticas, reduzindo, assim, os custos de aplicação, além da ampliação de sua vida útil e redução das horas paradas, bem como de possíveis ocorrências das mesmas. Camadas utilizadas de maneira otimizada, podem ajudar a melhorar a produtividade e, consequentemente, a lucratividade, além de proteger operadores em alguns casos críticos.

Manutenção corretiva

Em casos onde as providências indicadas pelas manutenções preditiva e preventiva não foram suficientes para antever os problemas, ou ainda quando elas sequer foram observadas, a metalização aparece como um recurso para execução da correção de falhas, através de reparos, mesmo que emergenciais, com o objetivo de devolver o equipamento a seu funcionamento normal e, até, otimizando-o. Também as estruturas podem ser melhoradas em suas características de resistência aos processos e ambientes, inclusive críticos, em que operam.

A METALIZAÇÃO COMO SOLUÇÃO NA GERAÇÃO DE ENERGIA

Problemas comumente encontrados nas peças, equipamentos e estruturas voltados à geração de energia

Entre os diversos, e por vezes severos, desafios encontrados nas unidades de geração de energia estão os incidentes de interrupção de fornecimento, parada e substituição de equipamentos ocorridos devido a altos níveis de calor, pressão, corrosão e desgaste, etc., em um setor onde a inatividade simplesmente não é uma opção.

A metalização como solução na geração de energia hidrelétrica

Alguns dos maiores desafios encontrados pelo setor de geração de energia hidrelétrica são a erosão e o desgaste abrasivo causados por partículas duras imersas nas águas em contato com a superfície das pás de turbinas hidrelétricas modelos Pelton, Francis e Kaplan. Materiais duros, como carbonetos de tungstênio ou de cromo, têm sido aplicados pelo processo de metalização hipersônico/HVOF com sucesso nas pás das turbinas, principalmente em usinas localizadas no Norte do Brasil, como em Rondônia, onde a abrasividade das águas vindas dos Andes, transportando resíduos gerados pelos degelo das encostas, causa enorme prejuízo aos equipamentos (tal como acontece, ainda com maior gravidade, nas usinas hidrelétricas localizadas no Himalaia, do outro lado do mundo).

Foto 3: Pá de turbina Kaplan metalizada por HVOF.

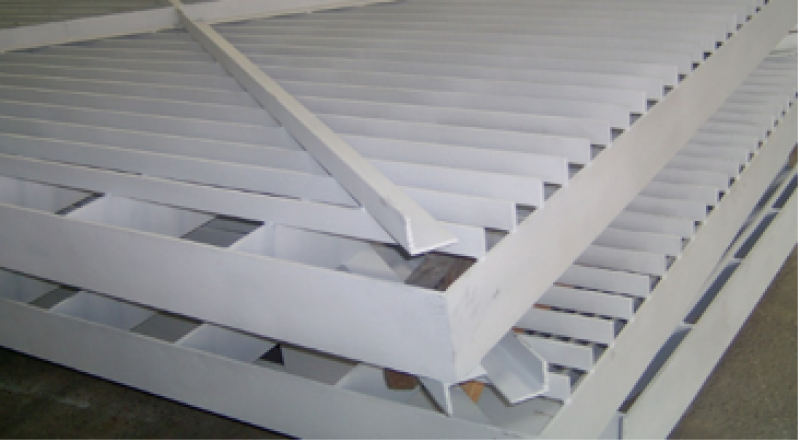

Foto 4: Grade de contenção metalizada com zinco.

Grande parte de estruturas instaladas nessas usinas sofrem corrosão, como, por exemplo, comportas, grades de contenção, embarcações, instalações portuárias, escadas, plataformas, pontes, pontes rolantes, tubulações, passadiços, guarda-corpos, torres, carcaças de máquinas, utilidades, equipamentos, cabines e quadros de comando, transformadores, etc. A corrosão pode ser combatida com a aplicação de camadas de materiais, como zinco e alumínio, através de equipamentos de metalização à chama ou a arco elétrico.

Os diversos revestimentos (metais, ligas metálicas, carbonetos), aplicados por metalização, também oferecem opções para prevenir o desgaste e/ou recuperações dimensionais em peças já desgastadas, como eixos, camisas, mancais, anéis, válvulas, tampas, palhetas diretrizes, carcaças, etc. através dos processos de metalização à chama, arco elétrico ou HVOF. A cavitação também pode ser combatida com a utilização de ligas inoxidáveis contendo cobalto aplicadas pelos processos de metalização a arco elétrico e HVOF.

As usinas hidrelétricas também têm sido alvo da degradação causada pelo mexilhão dourado, um crustáceo vindo da China através da água de lastro de navios que, desde 1991, causa paradas em nossas usinas hidrelétricas. A aderência deles pode ser combatida através da aplicação por metalização à chama ou arco elétrico de revestimentos metálicos alternativos.

A metalização como solução na geração de energia eólica

A utilização mais vasta da metalização na geração de energia eólica é a aplicação de metais anticorrosivos, como zinco, alumínio, ligas zinco-alumínio e superligas, conforme a agressividade do meio. Eles devem ser aplicados nas torres de sustentação, nacelles e hubs, em instalações em terra ou offshore. Os equipamentos offshore possuem, em suas torres de sustentação, áreas sujeitas à agressividade da corrosão, ou seja: a zona atmosférica, a zona submersa, o interior da torre e a zona de respingos, sendo esta a mais prejudicada. A vida útil dessas estruturas, previstas para 40 anos, quando construídas em aço, exige espessuras de 12 mm das torres, utilizando revestimentos metalizados, porém de apenas 3 mm.

Metais como zinco, alumínio, cobre, e algumas de suas ligas, são utilizados como revestimentos aplicados por metalização (à chama ou arco elétrico) que, por serem eletricamente condutores, depositados nas pás das turbinas, fabricadas em fibra de vidro e de carbono, servem como proteção de danos em caso de incidência de raios sobre as mesmas.

.

.

Fotos 5 e 6: Nacelle revestida por metalização à chama com zinco.

Já na proteção ao desgaste mecânico de rolamentos e componentes de transmissão podem ser utilizadas superligas, carbonetos de tungstênio, cerâmicas (óxido de alumínio e óxido de cromo), através de equipamentos de metalização à plasma ou HVOF.

Unidades de transmissão utilizam, para coeficientes de fricção controlados e consistentes, revestimentos duplex com camadas de autoligantes aplicados por metalização a arco elétrico e carbonetos aplicados a plasma.

A metalização como solução para criar outras formas de geração de energia

A metalização na geração de energia solar

Revestimentos de blindagem EMI (Interferência Eletromagnética) e RFI (Interferência de Radiofrequência) já são aplicados através dos processos de aspersão térmica. Já para atender itens como emissividade e barreira térmica são aplicados metais puros e óxidos metálicos. Quanto à proteção à exposição às altas temperaturas são utilizados materiais de revestimento, como molibdênio-disilicida e ferro-cromo-alumínio, nos equipamentos das usinas solares. Na proteção à corrosão é utilizado o zinco, o alumínio e ligas zinco-alumínio ou, para proteções de longa duração, óxidos cerâmicos, ligas de cobalto-cromo e níquel-cromo. Contribuindo para a redução dos custos de fabricação do substrato de células solares, é aplicado o silício dopado por metalização à plasma.

A metalização na geração de energia térmica

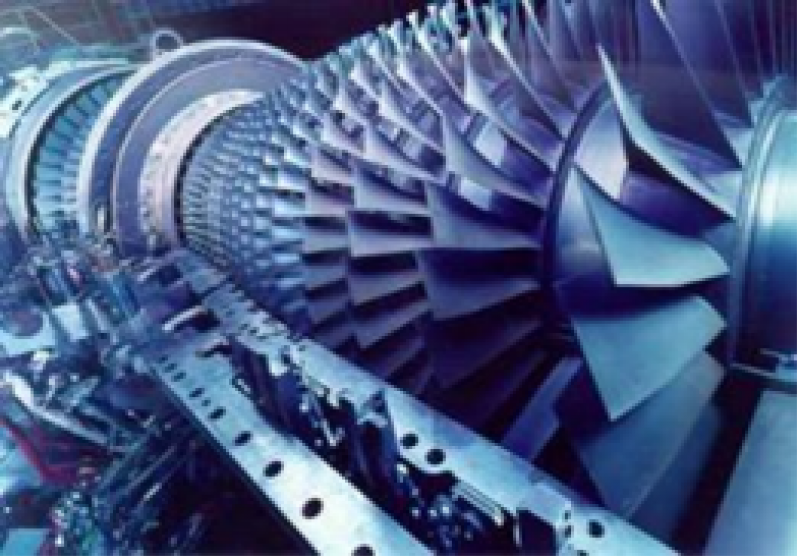

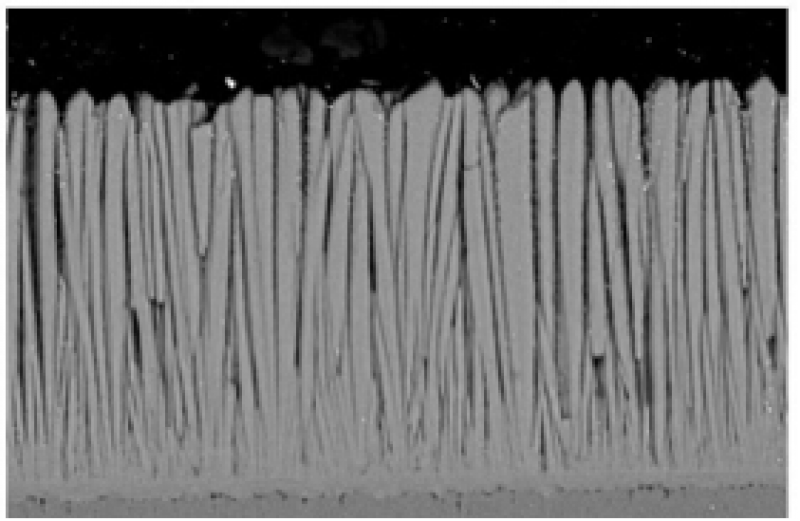

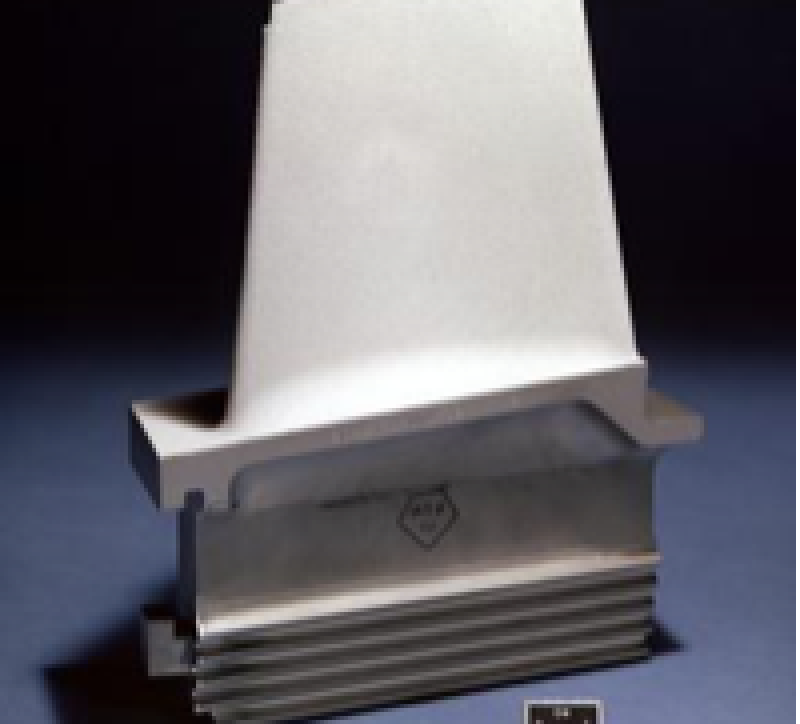

Os materiais de revestimento aplicados por metalização, utilizados na geração de energia térmica, incluem ampla gama de metais, cerâmicas, polímeros e misturas especializadas. São amplamente empregados em sistemas de turbinas à gás para isolamento térmico de componentes críticos (onde foram desenvolvidos materiais autoligantes específicos, aplicados sob revestimento de barreira térmica TBC - Thermal Barrier Coating - à base de YSZ, acrescidos de zirconato de gadolínio e cerâmicas de zirconato de terras raras); para vedação de superfície e controle de folga; proteção à corrosão atmosférica; controle de oxidação e corrosão a altas temperaturas; resistência ao desgaste por abrasão, atrito e erosão; e suas combinações. Os equipamentos utilizados para aplicação desses materiais para revestimento vão de metalização à chama até o plasma, passando pelo arco elétrico, HVOF, HVAF e detonação.

Foto 7: Turbina de geração térmica.

Foto 8: Estrutura colunar de um TBC (Thermal Barrier Coating).

Foto 9: Palheta metalizada.

A metalização como solução na geração de energia nuclear

Os revestimentos de metais amorfos e cerâmicos aplicados pelos processos de metalização por aspersão térmica, voltados à geração de energia nuclear, foram desenvolvidos com base em sua excelente resistência à corrosão e absorção de nêutrons. Já adições de terras raras permitem que se alcancem taxas de resfriamento críticas muito baixas. Alguns materiais também são utilizados para minimizar os efeitos da erosão, para a restauração de peças desgastadas e no processamento e armazenamento de combustível após a radiação.

Nos reatores nucleares, os materiais para revestimento com características exclusivas são aplicados por metalização, para interagir com a radiação. Assim, camadas aplicadas em barras de combustível podem proteger trabalhadores e outros componentes da exposição à radiação. “Materiais transparentes à radiação podem controlar o desgaste, a corrosão, a transferência de calor ou a difusão atômica dentro do núcleo do reator sem alterarem significativamente o fluxo de nêutrons, que controla as reações de fissão” (6.p.). A metalização também é utilizada para revestir ou mesmo formar peças que entram em contato com urânio fundido altamente reativo e ligas de plutônio durante o processo de fabricação do combustível, como, por exemplo, óxidos cerâmicos altamente estáveis (Y2O3 e Er2O3) ou, ainda, estudos com a aplicação de zircônio – que apresentaram mínima reação com metais reativos fundidos e ainda sobreviveram a múltiplas operações de fusão.

CONCLUSÃO

Os processos de metalização por aspersão térmica, através de suas diferentes versões e camadas aplicadas dos mais diversos materiais, disponibilizam ao mercado de geração de energia um enorme universo de alternativas de soluções a problemas dos mais variados que, comumente, ocorrem em seus vários tipos de usinas, tais como: proteção contra corrosão, oxidação a altas temperaturas, erosão, abrasão, cavitação, redução de atrito, deslizamento e desgaste, melhoria na resistência à fadiga, transferência de calor e efeitos da expansão térmica, entre outros. Como consequência lógica, teremos o prolongamento da vida útil de estruturas e componentes de máquinas geradoras e de equipamentos de apoio, com consequente otimização do desempenho das usinas, reduzindo custos de manutenção, ciclos de reparos e inclusive as emissões de carbono ao meio-ambiente.

BIBLIOGRAFIA

6.a. Quantas usinas geradoras de energia temos no Brasil? - CBIE Centro Brasileiro de Infraestrutura https://cbie.com.br/artigos/quantas-usinas-geradoras-de-energia-temos-no-brasil/ Acesso em: 05/04/2019.

6.b. Anuário Estatístico de Energia Elétrica 2020 ano base 2019 - EPE (Empresa de Pesquisa Energética) - AnuarioEE_2020.pdf - Adobe Acrobat Reader DC. Acesso em: 14/11/2020.

6.c. Thermal Spray Power Generation - https://www.thermioninc.com/power-generation.html. Acesso em: 15/11/2020.

6.d. A Metalização por Aspersão Térmica e o Seu Universo de Aplicações - Luiz Cláudio O. Couto - Revista: Tratamento de Superfície/ABTS Nº 219-Abril 2020.

6.e. Panorama de Aspectos da Quarta Revolução Industrial na Manutenção de Usinas Hidrelétricas Brasileiras - Gabriela Ribeiro Cabral Chain - Universidade Federal de Juiz de Fora-2019.

6.f. The renewable energy industry has increasingly been turning to thermal spray coating as the preferred solution for a variety of applications to meet the growing environmental demands - https://www.ep-coatings.com/industries/renewable-energy/ (visualizado em 15/11/2020).

6.g. Curiosidades Metalizadas: A Metalização na Geração de Energia Hidrelétrica - Luiz Cláudio O. Couto - Post Pulse Linkedin - 07/06/2016 - https://www.linkedin.com/pulse/curiosidades-metalizadas/.

6.h. Curiosidades Metalizadas: Você Sabia que a Metalização pode Ajudar a Conter o Avanço do Mexilhão Dourado que Prejudica o Funcionamento de Hidrelétricas Brasileiras? - Luiz Cláudio O. Couto - Post Redes Sociais. Acesso em: 24/06/2014.

6.i. Projetos concluídos Copel Geração e Transmissão S.A. - Desenvolvimento de ligas resistentes à cavitação e novos procedimentos de resparo de trincas e regiões cavitadas de rotors de aço ASTM A743 CA6NM, para deposição por soldagem a plasma e MIG e aspersão térmica - Código ANNEEL: PD649100232010. Acesso em: 21/11/2020.

6.j. Curiosidades Metalizadas: Os Geradores Eólicos e a Metalização - Luiz Cláudio O. Couto - Post Pulse Linkedin - 30/05/2016 - https://www.linkedin.com/pulse/curiosidades-metalizadas.

6.k. Industry Spotlight: Solar Energy - https://www.thermalspray.com/industry-spotlight-solar-energy/ (visualizado em 21/11/2020).

6.l. Curiosidades Metalizadas: A Metalização na Geração de Energia Solar Térmica - Luiz Cláudio O. Couto - Post Pulse Linkedin - 01/03/2016 - https://www.linkedin.com/pulse/curiosidades-metalizadas.

6.m. Curiosidades Metalizadas: A Metalização na Geração de Energia Solar Fotovoltaica - Luiz Cláudio O. Couto - Post Pulse Linkedin - 07/03/2016 - https://www.linkedin.com/pulse/curiosidades-metalizadas.

6.n. Advances in Thermal Spray Coatings for Gas Turbines and Energy Generation: A Review - Canan U. Hardwicke and Yuk-Chiu Lau (Submitted October 19, 2012; in revised form January 17, 2013).

6.o. Applications in the Nuclear Industry for Thermal Spray Amorphous Metal and Ceramic Coatings - J. BLINK, J. FARMER, J. CHOI, and C. SAW (April 10, 2009).

6.p. Nuclear Industry Applications for Thermal Spray - Kendall J. Hollis, Los Alamos National Laboratory - ASM Handbook, Volume 5A, Thermal Spray Technology (2013).

6.q. Curiosidades Metalizadas: A Metalização na Geração de Energia Nuclear - Luiz Cláudio O. Couto - Post Pulse Linkedin - 21/03/2016 - https://www.linkedin.com/pulse/curiosidades-metalizadas.

6.r. Cursos de Metalização/Aspersão Térmica Luiz Cláudio O. Couto - Faculdades Oswaldo Cruz e ABM (Associação Brasileira de Metalurgia, Materiais e Mineração - 2013 a 2020.

6.s. Fotos 1, 2, 7, 8 e 9 gentilmente cedidas pela Saint-Gobain.

6.t. Foto 3 gentilmente cedida pela Rijeza.

6.u. Fotos 4, 5 e 6 gentilmente cedidas pela Revex.

Palavras-chave: aspersão térmica, metalização, metalização à chama, arco elétrico, HVOF, plasma, corrosão, desgaste, erosão, abrasão, atrito, cavitação, condução elétrica, isolamento elétrico, usinas hidrelétricas, usinas eólicas, usinas solares, usinas térmicas, usinas nucleares.