Conheça uma variedade de benefícios técnicos no processo de fosqueamento que, no final das contas, acaba fazendo a diferença em questões técnicas e financeiras

Fernando Brasilio da Silveira

É engenheiro mecânico; mestrando em Tratamentos de Superfície e Filmes Finos (Nanotecnologia).

Gestor de negócios na Metal Coat Produtos Químicos Ltda.

Resumo

O processo de fosqueamento alcalino em processos de anodização é amplamente utilizado para se obter, em primeiro lugar, acabamento acetinado, fosco de qualidade, mas outros fatores pertinentes ao processo acabam ficando escondidos por trás desse objetivo primário, que é o acabamento. Temos aqui uma variedade de benefícios técnicos no processo de fosqueamento para fazer a diferença em questões técnicas e financeiras.

Abstract

The alkaline matting process in anodizing processes is widely used to obtain, first of all, a satin finish, quality matte, but other factors pertinent to the process are hidden behind the primary objective, which is the finish. Here we have a variety of technical benefits in the matting process that ultimately make the difference in technical and financial matters.

1. INTRODUÇÃO

O Processo de anodização

O processo de anodização é composto de uma série de estágios básicos, comuns a todos os tipos de anodização, sendo que cada processo adquire uma característica própria, identificando o tipo de acabamento. Os processos de anodização têm, basicamente, as seguintes aplicações:

• Anodização para fins arquitetônicos;

• Anodização para fins técnicos (DURA);

• Anodização para bens de consumo.

Evidentemente, onde o fosqueamento é o objetivo, os processos de anodização estão localizados nas áreas decorativas: bens de consumo e, principalmente, arquitetônicos.

2. FOSQUEAMENTO

A etapa de fosqueamento, em processos de anodização, é realizada com o objetivo de remover a camada superficial de óxidos de alumínio e eliminar as imperfeições provenientes dos processos de conformação, extrusão e produção das peças ou perfis de alumínio.

O processo de fosqueamento é obtido de duas maneiras quimicamente antagônicas: uma por solução ácida e outra por soluções alcalinas. Os banhos de fosqueamento ácido são comumente chamados de jateamento químico justamente pelo efeito decorativo que se obtém, com excelente superfície acetinada, porém, com um efeito ‘colateral’ bastante indesejado: a formação de lodo – a taxa de corrosão nesse processo é alta e as reações químicas envolvidas acabam por gerar uma quantidade de lodo tão expressiva que se faz necessário o uso de um sistema de filtração contínuo para não se ter interrupções durante a operação, além de trocas frequentes da solução, gerando altos custos.

Já em processos alcalinos temos vidas mais longas, menor custo, mas as taxas de corrosão, altas, ocorrem de maneira a não ‘disfarçar’ ou ‘esconder’ as linhas provocadas pelo processo de extrusão dos perfis arquitetônicos; temos uma superfície fosca, porém, toda listrada por esses defeitos do processo de conformação mecânica do alumínio.

3. PARAMETRIZAÇÃO E MECANISMO DO FOSQUEAMENTO ALCALINO

O processo de fosqueamento alcalino se desenrola em uma reação espontânea entre o substrato (alumínio) e a solução alcalina, composta, basicamente, de hidróxido de sódio, alumínio (dissolvido nessa mistura) e de aditivos para estabilização, além da temperatura.

A reação ocorre pelo simples contato do substrato (alumínio) com o hidróxido de sódio; o alumínio, dissolvido na solução, se torna um inibidor dessa reação o que é altamente recomendável para a obtenção do acabamento desejado. Por fim, os aditivos empregados no processo são um agente estabilizante para que o alumínio dissolvido permaneça nesse estado e não precipite na forma de hidróxido de alumínio, devendo se apresentar na forma de aluminato de sódio. Assim, o que se tem é uma solução rica em hidróxido de sódio e alumínio em solução, e é essa composição a responsável por um acabamento de boa ou de má qualidade.

De posse dessas informações, a partir de agora, é necessário definir quais são os parâmetros desse banho para o bom desempenho qualitativo na operação.

Sabemos que quanto maior a quantidade de alumínio dissolvido, e menor a concentração de hidróxido de sódio na solução, melhor será o acabamento, isso porque quanto mais inibição pelo alumínio (e menor concentração de hidróxido de sódio) a reação se comporta de maneira mais amena e, assim, se concentra nos picos daquelas listras de extrusão, permitindo, visualmente, um acabamento muito acetinado e de excelente qualidade; porém, caso se descuide de uma relação saudável entre esses dois elementos, ocorre a transformação de aluminato de sódio para hidróxido de alumínio, formando um precipitado sem reversão, e a consequente parada de linha para remoção do lodo que, ao longo do tempo, se transforma num resíduo muito difícil de se remover do tanques.

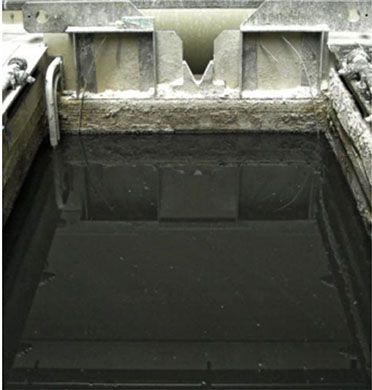

Banho estável, coloração preta.

Reação típica do processo:

Com o desequilíbrio, o banho se torna cinza claro e, ao passar do tempo, provoca o empedramento e dificuldade de remoção do lodo.

Reação secundária e indesejada:

4. PARÂMETROS DE UM PROCESSO TÍPICO CONTRA PROCESSO DE ALTA PERFORMANCE

Para se obter o melhor acabamento possível, é necessário ter a menor concentração de hidróxido de sódio contra a maior concentração de alumínio dissolvido possível.

A relação de um processo típico de mercado se encontra entre 70% a 85% de hidróxido de sódio em relação ao alumínio presente, ou seja: se temos um banho com 120 g/l de alumínio em solução, temos uma concentração de soda perto de 80 g/l até 100 g/l para que se obtenha a maior estabilidade e a menor precipitação possíveis. A diferença entre banhos típicos e os de alta performance reside, exatamente, na aditivação desses banhos, buscando maior estabilidade com relações bem menores. Fala-se de 35% até 40% entre hidróxido de sódio e de alumínio sem que haja precipitação. Também, com tais aditivos, tem-se, agora, a possibilidade de operar com concentrações de alumínio superiores à 200 g/l, com altíssima estabilidade, sem precipitação de alumínio na forma de hidróxidos e, consequentemente, acabamentos iguais ou até superiores ao processo de fosqueamento ácido, com o benefício de não termos as gerações de lodo deste.

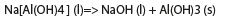

Sugere-se uma parametrização conforme abaixo:

Aspecto visual de um banho com alta concentração de alumínio e baixa concentração de hidróxido de sódio. Baixa formação de espuma e excelente controle da reação.

Pelos quadros comparativos, pode-se observar uma redução de custos sensível no consumo de hidróxido de sódio e redução também no consumo de aditivos, mesmo tendo, neste novo cenário, uma concentração de aditivos proposta quase duas vezes maior. Isso significará maior performance técnica e também estética, a qualidade final do processo se torna muito mais atraente, uma superfície mais acetinada e os custos da operação sensivelmente mais baixos.

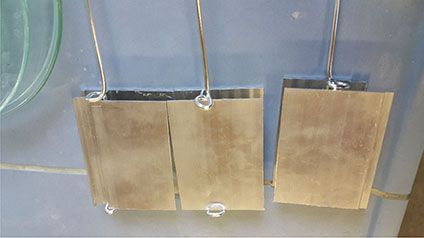

Peças naturais com a presença de óxidos e listras de extrusão.

Peças que sofreram o processo de fosqueamento em alta concentração de Al, removendo completamente as linhas de extrusão, conferindo à superfície excelente acabamento.

Comparativo da superfície antes (esquerda) e depois (direita) do processo de fosqueamento.

5. RESULTADOS DO PROCESSO DE FOSQUEAMENTO DE ALTA PERFORMANCE

Podemos constatar que, ao final do fosqueamento, temos números que são tão relevantes quanto o resultado obtido nas questões estéticas do processo. Observe que, dentro de um novo cenário, pode-se, agora, trabalhar com parâmetros completamente evitados no passado, com altas concentrações de alumínio e baixas concentrações de hidróxido de sódio, proporcionando uma taxa de corrosão muito mais baixa, com consumo de hidróxido de sódio também muito mais baixo, além de alta estabilidade da solução, significando: vida longa dos banhos e baixíssima formação de lodo, sem a necessidade de interrupções no processo para limpeza e manutenção. E, é claro, com um resultado decorativo/estético de efeito muito bonito e agradável aos olhos.

Por fim, fala-se de reduções de custos que variam entre 20% e 50% menores se comparadas a processos convencionais, típicos de mercado, de acordo com a parametrização utilizada neste artigo.