O mundo das pinturas agrícolas, seus processos e principais problemas encontrados. Conheça as práticas desse mercado que não para de crescer

Roberto G. Lacerda

Especialista de Produto da PPG Industrial do Brasil.

A pintura de equipamentos agrícola dispõe, atualmente, de produtos de alta performance e de processos cada vez mais complexos. Linhas com sistemas de jato de granalha, pré-tratamento, e-coat, etc. já são encontradas no Brasil, e, além de atender a diversos requisitos técnicos de resistência à corrosão, desgastes, entre outros, as tintas envolvidas nos processos de pintura têm que atender a requisitos de beleza, como cor e brilho, próximos aos encontrados em carros de passeio.

No geral, a pintura industrial mudou muito nos últimos anos. Praticamente se extinguiu o uso de esmaltes sintéticos, as tintas com metais pesados já não são mais aceitas, a pintura direto no metal, sem no minimo um fosfato, caíram em desuso... Tratamento de superfície sem no mínimo um fosfato de ferro, também já não é bem aceito. E por aí vai.

No mercado de máquinas agrícolas e de implementos não foi diferente. Atualmente essas fabricantes possuem produtos de alta tecnologia envolvidos em seus processos de pintura.

As normas de pintura das grandes fabricantes de equipamentos agrícolas e de construção, sofrem revisões frequentes. A abrangência e a quantidade de requisitos são enormes – Salt Sray, Câmara Úmida, Weatherometer, resistência a UV, durezas, flexibilidade, entre muitos outros, são cada vez mais críticos. Com isso, as fabricantes de tintas e de produtos de tratamento de superfície estão tendo a necessidade de desenvolver produtos cada vez mais robustos e com muita tecnologia envolvida. Esses produtos têm que ser homologados nos laboratórios centrais – a maioria localizados no exterior.

A exigência faz com que empresas fornecedoras de itens pintados para as montadoras – chamadas de subfornecedoras – tenham que melhorar seus processos de pintura para poder atender a qualidade exigida por elas. Assim, alguns produtos usados na década de 1980 e 1990 já não são mais usados nas linhas de pintura atuais, sejam de empresas de grande ou de pequeno porte. No caso dos decapantes, por exemplo. Os decapantes ácidos estão sendo substituídos por decapantes neutros.

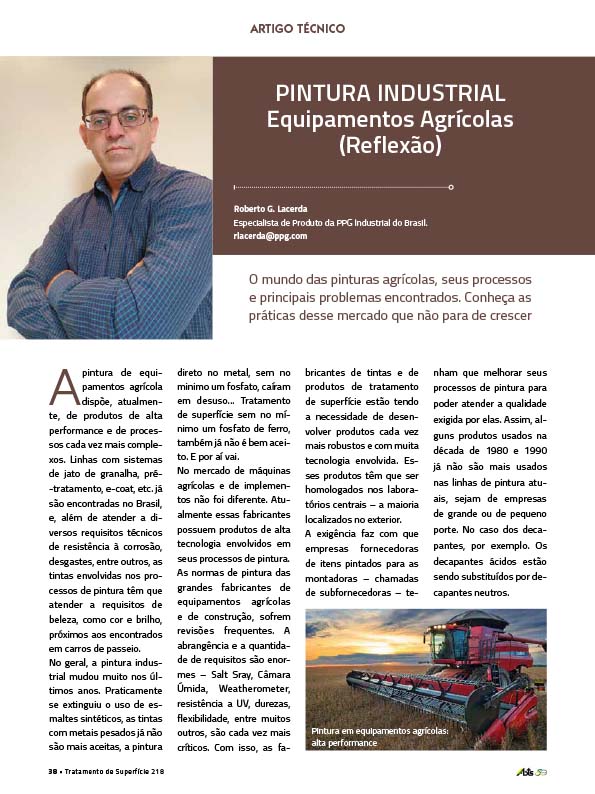

Pintura em equipamentos agrícolas: alta performance

Pintura em equipamentos agrícolas: alta performance

O que tem sido usado

O uso de primer epóxi ou poliuretanos alto sólidos estão em praticamente 100% dos fabricantes – há 20 anos, o uso de ésteres epóxi e primer alquídicos eram os que dominavam o mercado.

Nos top coats o que prevalece atualmente são os poliuretanos de alto sólidos e superduráveis, com excelente resistência a UV e a ataque de produtos químicos. Nos mesmos 20 anos atrás, a pintura era feita com esmaltes sintético ou sintético acrílados, muitos deles com metais pesado.

Outros exemplos foram: as tintas em pó, que obtiveram avanço considerável neste segmento; e o uso de nanotecnologia nos pré-tratamentos de superfície, que está sendo muito bem difundida pelos processos de pintura.

A necessidade de ganhos em resistência à oxidação aliada ao aumento de produtividade e à redução de custos com ganho em performance têm feito muitos fabricantes optarem por implantar linhas de eletroforese – mesma tecnologia ou até superior a encontrada em carros de passeio.

Beleza se põe, sim, à mesa

Quem visita feiras de máquinas agrícolas e de construção como a AGRISHOW, a EXPOINTER, entre outras, acaba vendo um desfile de máquinas. Maquinários de agricultura são, hoje, um produto que necessitam atender, além de todos os requisitos de qualidade operacional, um excelente despenho em pintura incluindo aí a aparência.

Requisitos como cor, brilho e alastramento são itens que precisam ser levados em conta pelos fabricantes de tinta no desenvolvimento de produtos de alto desempenho – como resistência a fertilizantes, adubos e uma infinidade de produtos químicos usados na agricultura – para que tratores, colheitadeiras, plantadeiras, pulverizadoras e outros afins, além de não apresentarem problemas de oxidação, permaneçam com a aparência – cor e brilho – intacta por várias safras.

Atualmente, os investimentos em processos mais ‘requintados’ de pintura têm sido mais frequentes. Não se pintam mais máquinas agrícolas em qualquer galpão.

Linhas de pintura são cada vez mais complexas com equipamentos como:

- Jato de granalha automáticos, para a limpeza dos substratos;

- Linhas de tratamento de superfície com no mínimo cinco estágios fazendo uso de desengraxantes alcalinos de alta performance, no mínimo usando fosfato de ferro como protetivo. Sendo que muitas possuem tri-catiônicos ou nanotecnologia. Uso de água desmineralizadas em enxágues finais, etc;

- Aplicações de primer e top coat com o uso equipamentos eletrostáticos mesmo para tintas líquidas;

- Estufas de cura para garantir produtividade e evitar defeitos gerado pelo manuseio de itens pintados ainda em processo de cura.

Porém, em minha opinião, o que mais impacta na qualidade da pintura ou, melhor, na má qualidade de um item pintado, é a falta de responsabilidade e o descaso com os processos de pintura.

Em um processo de pintura industrial, ou em qualquer tipo e pintura, independe o substrato ou o processo utilizado, a correta preparação da superfície é o que vai garantir uma boa pintura atingindo, assim, a performance dos produtos aplicados.

Pintura precisa ser funcional e também decorativa

Pintura precisa ser funcional e também decorativa

Sistemas de pintura dependem de que a etapa anterior tenha sido feita com competência. Uma boa aplicação de top coat depende de uma boa aplicação de primer. Para que o primer atinja a performance para a qual foi desenvolvido, ele necessita de um bom pré-tratamento. Este, por sua vez, depende de uma boa preparação de superfície para que também atinja a performance máxima. E por aí vai... Um dependendo do outro.

Como garantir alto desempenho

Controles de processo são os principais requisitos para que se obtenha o máximo desempenho dos itens envolvidos em uma pintura. De nada adianta uma tinta excelente se não tivermos a responsabilidade de prepará-la corretamente e aplicá-la em um substrato bem tratado.

Ter um bom processo de pintura não significa, necessariamente, ter uma linha de pintura ‘cara’, coloco cara entre aspas, pois o valor de uma linha depende muito do propósito ao qual se destina. Ter um bom processo de pintura significa ter responsabilidade com o que se faz.

Nos sistemas de pré-tratamento, por exemplo, controlar os parâmetros de processo com concentrações, tempo, temperatura, etc. são cruciais para que se tenha um bom desengraxe e uma boa aplicação de fosfato.

Nos primers e top coats, respeitar as preparações indicadas nos boletins técnicos dos fabricantes de tinta, tem um papel fundamental na performance dos itens pintados. Um bom equipamento de pintura também ajuda muito na obtenção de camada, na homogeneidade da aplicação, na obtenção de aparência mais lisa, etc.

Muitas vezes, os problemas ocorrem por falta de conhecimento técnico, por falta de manutenção das linhas de pintura, por uso indevido de produto, por questões de ‘redução de custo mal feita’, etc. Isso tudo pode gerar um custo de garantia alto para as fabricantes de equipamentos.

A assistência técnica é outro fator de grande valia para os fabricantes de equipamento. Uma boa assistência técnica pode garantir que problemas sejam evitados, indicar a correta manutenção de um sistema de pintura, garantir treinamento aos operadores e pintores envolvidos no processo, indicar melhorias e ajudar nos projetos de redução de custos.

Este é um mercado que ainda tem muito a crescer no Brasil. Temos um território enorme e com grande potencial de desenvolvimento. A maioria dos fornecedores de peças pintadas para as montadoras ainda dispõe de muito espaço para investimento, aguardando apenas de uma melhora do mercado de máquinas e implementos.

Roberto Gomes Lacerda é engenheiro industrial mecânico formado pela UNIMEP. Especialista de produto da PPG Industrial do Brasil desde 2004. Também é responsável pela implantação, start-up e atendimento, a diversas linhas de pintura no Brasil e na Argentina.

Acesse o conteúdo original publicado na revista Tratamento de Superfície, edição 218, página 38-40