Revestimentos sustentáveis aplicados através dos processos de metalização por aspersão térmica

Os benefícios e vantagens do ‘Processo de Metalização por Aspersão Térmica’, com estudos de casos, exemplos práticos e tabelas de custos, aplicações e substituição à pintura e à utilização de outros materiais

Resumo

Cada vez mais, o planeta busca reduzir os seus índices de poluição. A poluição, gerada através das chamadas fontes fixas e fontes móveis, atua diretamente sobre cerca de 10 mil litros de ar que uma pessoa adulta inspira diariamente. Diferentemente da água, que pode ser tratada antes do consumo, o ar é consumido ‘in natura’ e a sociedade deve criar ferramentas cada vez mais eficientes para preservar a sua qualidade. Dentro das chamadas fonte fixas, a indústria se destaca com o maior potencial poluidor. E é nesse contexto que os ‘Processos de Metalização por Aspersão Térmica’ podem contribuir com a melhoria da qualidade do ar, devido à sua não produção de Compostos Orgânicos Voláteis, substituindo, inclusive, processos que geram poluentes cancerígenos durante a aplicação de revestimentos anticorrosivos e antidesgastes, redução da necessidade de mineração e industrialização de ferro e aço e consequente geração de poluentes, devido ao aumento de vida útil de estruturas metálicas, peças e equipamentos já existentes.

Abstract

The planet is increasingly seeking to reduce its levels of pollution. Pollution, generated through the so-called fixed sources and mobile sources, act directly on the approximately 10,000 liters of air that an adult person inhales daily. Unlike water, which can be treated before consumption, air is consumed “in natura” and society must create increasingly efficient tools to preserve its quality. Within the so-called fixed sources, industry stands out with the greatest polluting potential. And it is in this context that the Thermal Spray Metallization Processes can contribute to the improvement of air quality, due to their non-production of Volatile Organic Compounds, even replacing processes that generate carcinogenic pollutants during the application of anti-corrosion and anti-wear coatings, reduction of need for mining and industrialization of iron and steel and the consequent generation of pollutants, due to the increase in the useful life of existing metal structures, parts and equipment.

1. INTRODUÇÃO

O que é o Processo de Metalização por Aspersão Térmica?

Definição de Aspersão Térmica, segundo a AWS - American Welding Society: “Grupo de processos nos quais se divide finamente materiais metálicos e não-metálicos que são depositados em uma condição fundida ou semifundida sobre um substrato preparado para formar um depósito aspergido”.

Foto 1 - Pistola de metalização a gás [Ref. 10.l]

2. POR QUE OS PROCESSOS DE METALIZAÇÃO PODEM SER CONSIDERADOS SUSTENTÁVEIS OU ‘VERDES’?

2.a. Poluição

2.a.1. Emissão Zero de Compostos Orgânicos Voláteis - (VOC - Volatile Organic Compounds)

Oposto do que ocorre no caso dos processos de pintura, devido aos vapores emitidos pelos solventes de sua composição, os ‘Processos de Metalização por Aspersão Térmica’ contam com emissão zero de Compostos Orgânicos Voláteis (VOC - Volatile Organic Compounds).

2.a.2. Não Produzem Subprodutos Tóxicos

A busca de substitutos aos revestimentos de cromo decorativo e de cromo duro tem ocorrido nos últimos anos devido à natureza perigosa das soluções utilizadas nos banhos desses tipos de revestimentos. Contendo cromo hexavalente, essas soluções provocam riscos à saúde, sendo necessário cuidados especiais em seu uso e descarte.

2.a.3. Poucos Resíduos

Além de serem gerado poucos, os resíduos resultantes da deposição de revestimentos pelos ‘Processos de Metalização por Aspersão Térmica’ também são reaproveitáveis.

2.a.4. Alguns Cuidados na Utilização dos Processos de Metalização

Os processos de metalização utilizados para a deposição de revestimentos podem exigir alguns cuidados básicos em relação aos operadores/aplicadores e ao meio ambiente circundante, obtidos através da utilização de áreas isoladas, ventiladas e apropriadas ao processo, mesmo em campo, e a utilização dos respectivos EPI’s (Equipamentos de Proteção Individuais) tornam os processos de metalização seguros em relação ao local da aplicação.

2.b. Proteção de Estruturas Metálicas, Equipamentos e Peças Mecânicas em Geral

Os ‘Processos de Metalização por Aspersão Térmica’, de forma geral, apresentam diversas e variadas soluções técnicas para problemas de: corrosão a temperaturas ambiente e altas temperaturas, conjugadas ou não com desgaste; desgaste conjugado ou não a altas temperaturas; recuperação dimensional conjugada ou não a outras propriedades, conforme os materiais utilizados; isolamento térmico ou elétrico; condutibilidade elétrica; condutividade térmica; moldabilidade; antiaderência; antifricção; refletividade; biocompatibilidade; antifouling (anti-inscrustrante); corrosão e decoração na construção civil e na arquitetura; etc.

2.b.1. Aplicação de Revestimentos por Metalização para Proteção contra Corrosão e Desgaste

2.b.1.a. Proteção contra Corrosão

Tipos de proteção:

• Galvânica anódica

- Zn 99,9%;

- Al 99,5%;

- 85Zn 15Al.

• Galvânica catódica

- Alguns tipos de aços inoxidáveis: martensíticos, austeníticos, duplex;

- Ligas à base de níquel.

• Blindagem - Metais e ligas com espessuras de camada:

- Superiores a 0,175 mm;

- Inferiores ou superiores a 0,175 mm, seladas;

- Inertes (cerâmicas).

2.b.1.b. Proteção Contra Desgaste

Resistência ao desgaste - Partículas de alta dureza;

• Carbonetos

- Resistem ao desgaste por abrasão, erosão, deslizamento e atrito;

- Há composições resistentes também à corrosão a altas temperaturas.

• Cerâmicas

- Grande parte com baixa resistência a choques mecânicos, choques térmicos e esforços de compressão;

- Boa resistência ao desgaste por erosão, a altas temperaturas e à temperatura ambiente, à cavitação, a grãos abrasivos, ao contato com fibras têxteis (naturais e sintéticas), algumas delas com características antifricção e, em sua maioria, resistentes a boa parte de ataques químicos;

- Atualmente, há algumas cerâmicas com boa resistência a choques térmicos e outras misturadas a metais com sua resistência melhorada a choques mecânicos.

• Partículas de baixa dureza

Alguns aços inoxidáveis e ligas especiais resistem à cavitação, são usados em bombas, turbinas e palhetas hidráulicas.

2.c. Redução da Quantidade de:

2.c.1. Minérios Extraídos da Natureza

De acordo com levantamentos realizados, em 2020, pela NACE AMPP (National Association of Corrosion Engineers - Association for Materials Protection and Performance), cerca de 30% da produção mundial de ferro e aço são perdidas em função da corrosão, o que impacta diretamente no consumo de minérios extraídos da natureza.

O aumento significativo da vida útil de estruturas metálicas, equipamentos e peças mecânicas em geral, proporcionado pelos ‘Processos de Metalização por Aspersão Térmica’, atua diretamente na redução da quantidade de minérios extraídos da natureza para a fabricação de ferro e aço.

2.c.2. Água Utilizada na Mineração e Beneficiamento de Ferro e Aço

Parte significativa da quantidade de água utilizada na mineração (~6.000 l/ton) e no beneficiamento de ferro e aço, na siderurgia (~12.000 l/ton), é economizada com a utilização dos ‘Processos de Metalização por Aspersão Térmica’, como consequência da preservação e aumento de vida útil de estruturas metálicas, equipamentos e peças mecânicas em geral, resultando também na redução de interferência na natureza, na obtenção de água para os processos de produção desses metais.

2.c.3. Energia Utilizada na Produção de Ferro e Aço

Segundo levantamento publicado em 2009, pela EPE - Empresa de Pesquisa Energética, no Brasil, são necessários 387 kWh/t na produção de aço das usinas siderúrgicas da rota tecnológica integrada com coqueria própria, e 509 kWh/t na produção de aço, em usinas com alto-forno a coque ou com alto-forno a carvão vegetal.

Parte da energia utilizada na produção de ferro e aço pode ser economizada com o aumento de vida útil de estruturas metálicas, equipamentos e peças mecânicas em geral, proporcionada pela aplicação de revestimentos através dos ‘Processos de Metalização por Aspersão Térmica’.

2.c.4. Gases Poluentes Gerados na Produção do Aço

Na produção de aço, as emissões mais relevantes de gases para a atmosfera são as de CO2 e outros gases com efeito estufa.

Segundo dados publicados em 2013, a produção, no Brasil, de 1 kg de aço utilizando fornos de arco elétrico gera cerca de 462 gramas de equivalentes de CO2, e 1 kg de aço produzido em alto forno gera cerca de 2494 gramas de equivalentes de CO2.

Parte desses gases, gerados na produção de aço, pode ser reduzida com o aumento de vida útil de estruturas metálicas, equipamentos e peças mecânicas em geral.

2.d. Redução de Agentes Cancerígenos

2.d.1. Substituição do cromo hexavalente por revestimentos metalizados não agressivos

Os ‘Processos de Metalização por Aspersão Térmica’, especialmente HVOF (High Velocity Oxygen Fuel), têm sido bastante utilizados como substitutos ao revestimento de cromo duro graças ao seu conteúdo de cromo hexavalente. Isso devido tanto a evitar a ação cancerígena das soluções de banho de cromo, e sua respectiva lama descartada, bem como à garantia da redução do tempo de deposição e da necessidade de tratamentos posteriores quando comparadas à aplicação de camadas de revestimentos, como por exemplo, de carboneto de tungstênio através do processo de metalização HVOF.

2.e. Construção Civil, Arquitetura, Obras de Arte e o Meio-Ambiente

2.e.1. Proteção Anticorrosiva na Construção Civil, Arquitetura e Obras de Arte com Aumento de Vida Útil das Estruturas obtido Através de Revestimentos Metalizados

Além da utilização em estruturas metálicas ligadas a construções mecânicas, os ‘Processos de Metalização por Aspersão Térmica’ também são utilizados em estruturas metálicas voltadas para a engenharia civil, arquitetura e obras de arte, protegendo-as da ação do meio ambiente.

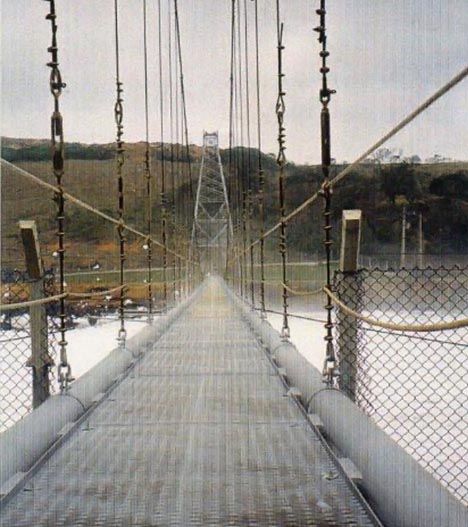

Como exemplo, citamos diversas estruturas, como a Torre de TV/Observação Canton Tower, na China, construída entre 2005 e 2008, com altura total de 606 m, sendo 450 m de estrutura metalizada com alumínio seguida de pintura; o Hotel Burj Al Arab, em Dubai, nos Emirados Árabes Unidos, situado em ambiente crítico litorâneo, que teve um total de 10 mil m² de estruturas metalizadas com alumínio seguido de impregnantes. O Zayed National Museum, em Abu Dhabi, com um total de 100 mil m² de área metalizada entre 2010 e 2012, com alumínio e vida útil prevista para cem anos, sem manutenção. Nos Estados Unidos, existem pontes revestidas por metalização com zinco há mais de 80 anos, enquanto o sistema de pintura mais adequado a pontes rodoviárias proporciona às suas estruturas duração máxima de 11 anos.

No Brasil, descreveremos, na sequência, a aplicação de revestimento metalizado anticorrosivo em estrutura de abatimento da espuma no Rio Tietê, e de revestimento anticorrosivo e decorativo nas estruturas do Viaduto do Chá, ambos no estado de São Paulo.

3. A METALIZAÇÃO SUSTENTÁVEL CONTRIBUI PARA A REDUÇÃO DA EXTRAÇÃO DE MATÉRIAS-PRIMAS DA NATUREZA

3.a. Reaproveitamento Contínuo de Peças, Equipamentos e Estruturas

Através da aplicação de revestimentos pelos ‘Processos de Metalização por Aspersão Térmica’, peças mecânicas podem tanto ser revestidas para aumento de sua vida útil, por meio de materiais mais nobres do que o metal-base, como receber camadas visando a sua recuperação dimensional. Sofrendo novos desgastes, podem ser rebaixadas, recebendo novas camadas e/ou terem removido seu revestimento anterior, recebendo nova reaplicação até alcançar o limite da espessura específica para o material utilizado.

Quanto às estruturas, podem sofrer manutenção em seus revestimentos anticorrosivos, aplicados por metalização, através de retoques e/ou remoção e nova aplicação.

3.b. Reparo de Porosidades em Peças Fundidas

Alguns dos ‘Processos de Metalização por Aspersão Térmica’ permitem a deposição de materiais voltados ao reparo de porosidades em peças fundidas de ferro, bronze, alumínio e magnésio.

3.c. Redução do Tempo de Parada para Manutenção

Peças, equipamentos e estruturas podem sofrer reparos de forma eficiente através da aplicação de diversos materiais, inclusive de qualidade superior ao metal-base, através dos ‘Processos de Metalização por Aspersão Térmica’, de forma rápida, evitando a troca por peças novas, muitas vezes caras, e ainda de forma sustentável, reduzindo a extração de minerais e de seu respectivo processamento.

3.d. Queda na Quantidade de Interferências em Estruturas Revestidas contra a Corrosão, com Redução de:

3.d.1. Paradas de Produção e/ou Utilização

A redução na quantidade de paradas de manutenção em estruturas metálicas, quer sejam industriais ou de obras civis, além de onerosa em sua execução, traz muitas vezes atrasos, perda de produtividade e outros prejuízos, tanto para as linhas de produção como para a utilização e circulação em instalações de obras públicas ou privadas.

A utilização de revestimentos anticorrosivos apropriados, aplicados através dos ‘Processos de Metalização por Aspersão Térmica’, amplia a vida útil de superfícies metálicas, que muitas vezes têm a sua função ‘principal’, de estrutura e sustentação, afetada pela ação da corrosão. A consequência do uso de revestimentos anticorrosivos apropriados faz com que essas estruturas suportem períodos maiores de trabalho, tendo a sua vida útil ampliada e reduzindo a interferência na natureza para a extração de minerais e demais prejuízos causados pelo seu processamento.

3.d.2. Operações de Logística, etc.

As operações de logística, resultantes das paradas de manutenção, quando utilizados revestimentos anticorrosivos aplicados através dos ‘Processos de Metalização por Aspersão Térmica’ nas estruturas metálicas, também diminuem, resultando em redução de custos e aumento de sua sustentabilidade.

3.e. Redução dos Custos de Fabricação de Peças Mecânicas

3.e.1. Otimização do Uso de Materiais Nobres

A utilização de materiais mais nobres do que o metal-base aplicado aumenta, por exemplo, o nível de resistência ao desgaste localizado de peças mecânicas – como de alguns tipos de eixos –, ampliando, dessa maneira, a sua vida útil, reduzindo paradas de manutenção e demais custos, tanto financeiros como para a natureza.

Da mesma forma, estruturas metálicas que têm como função proporcionar resistência às instalações, e por isso geralmente confeccionadas em aço, em geral, não possuem como característica a resistência à corrosão – o que as tornariam caras caso fossem confeccionadas com aços especiais –, que pode ser obtida através da deposição de revestimentos utilizando os ‘Processos de Metalização por Aspersão Térmica’ adequados com custos bem mais reduzidos e, também, proporcionando ampliação de vida útil à estrutura, aumentando também a sua sustentabilidade.

3.e.2. Inexistência de Deformações

Devido às baixas temperaturas de deposição envolvidas – com pré-aquecimento por volta de 100 °C e aplicação com temperaturas máximas em torno de 120 °C a 150 °C –, a deposição dos revestimentos através dos ‘Processos de Metalização por Aspersão Térmica’ não causa deformação no metal-base das peças, equipamentos ou estruturas revestidas.

3.e.3. Fácil Montagem de Instalações em Campo

Em campo, tanto a utilização dos ‘Processos de Metalização por Aspersão Térmica’ para aplicação de revestimentos, principalmente anticorrosivos, como a de jateamento para limpeza e preparação da superfície a ser revestida, desde de que obedeçam às condições de SMS locais, poderão ser executadas onde a estrutura está instalada, e/ou já em funcionamento, sem prejuízo dos resultados técnicos da camada depositada.

3.f. Estudo de Caso - Redução de Custos de Manutenção ao Longo da Vida Útil de Estruturas, Ampliando a sua Durabilidade

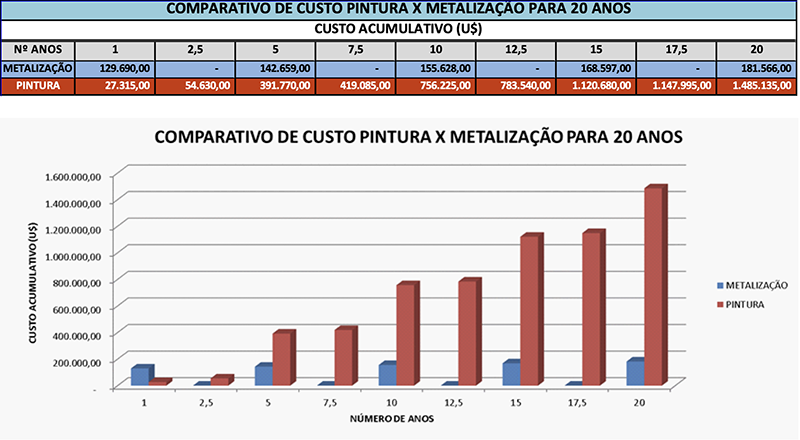

Estaleiro Naval Puget Sound, Divisão de Aspersão Térmica de Bremerton, Washington, EUA, encarregado pelo Centro de Pesquisa David Taylor (DTRC), realizou, durante 20 anos, estudo comparativo da vida útil de ~ 295m² de passarelas metalizadas e pintadas, instaladas no porta-aviões USS Constellation.

3.f.1. Pintura

- Ciclo de reparos: 2,5 anos;

- Ciclo de vida das passarelas: 5 anos;

- Custo de aplicação hora/homem: U$ 45,00;

- Custo total da pintura: 607 homens/h x 9 ciclos x U$ 45,00 = U$ 245.835,00;

- Custo de reposição sem pintura: 6.885 homens/h x 4 ciclos x $ 45,00 = U$ 1.239.300,00;

- Valor total durante 20 anos: U$ 1.485.135,00.

3.f.2. Revestimento Aplicado pelo ‘Processo de Metalização por Aspersão Térmica’

- Ciclo de reparos: 10% a cada 5 anos;

- Ciclo de vida das passarelas: 20 anos;

- Custo de aplicação hora/homem: U$ 45,00;

- Custo total da metalização: 2.882 homens/h x 1 ciclo x U$ 45,00 = U$ 129.690,00;

- Custo de reparos sem metalização: 288,2 homens/h x 4 ciclos x U$ 45,00 = U$ 51.876,00;

- Valor total durante 20 anos: U$ 181.566,00.

3.f.3. Resultados Pintura X Metalização

- Período: 20 anos;

- Tipo de estrutura: passarelas;

- Área das passarelas ~ 295 m²;

- Ambiente: marinho;

- Custo inicial da pintura: U$ 27.315,00;

- Custo inicial da metalização: U$ 129.690,00;

- Custo inicial pintura/metalização: 21,1%;

- Economia inicial da pintura: U$ 102.375,00;

- Custo final da pintura: U$ 1.485.135,00.

- Custo final da metalização: U$ 181.566,00;

- Custo final metalização/pintura: 12,2%;

- Economia final da metalização: U$ 1.303.569,00.

Gráfico 1 [Ref. 10.p]

4. A METALIZAÇÃO SUSTENTÁVEL CONTRIBUINDO PARA A REDUÇÃO DA INCIDÊNCIA DE CÂNCER NA POPULAÇÃO

4.a. ‘Metalização por Aspersão Térmica’ como Opção ao Revestimento de Cromo Duro

4.a.1. Cromo Hexavalente (Cr6+)

O cromo hexavalente (Cr6+) é considerado um agente cancerígeno (composição do banho/emissão de névoa), sendo proibido em diversas partes do mundo. Em fevereiro de 2006, a OSHA - Occupational Health and Safety Administration reduziu o PEL - Permissible Exposure Limit de 52 μ/m³ para 5 μg/m³ até 31/05/2010.

Existe também a ‘Isenção Aeroespacial’, que limita o PEL a 25 μg/m³ para peças e aeronaves de grande porte; e a Diretiva RoHS, da União Europeia, que proíbe quantidades superiores a 0,1% de Cr6+ em produtos eletrônicos.

4.a.2. Opções (maioria em desenvolvimento*)

- Banhos químicos ou eletrolíticos (alguns*);

- CVD - Chemical Vapor Deposition*;

- PVD - Physical Vapor Deposition*;

- Miniplasma*;

- Metalização por Aspersão Térmica - HVOF (High-Velocity Oxygen-Fuel).

4.a.3. Sucesso - Revestimento Aplicado Através do Processo de Metalização por Aspersão Térmica HVOF em Peças Aeronáuticas

Algumas peças já operam em aeronaves utilizando revestimentos aplicados pelo ‘Processo de Metalização por Aspersão Térmica – HVOF’ em substituição ao cromo duro:

- Componentes do trem de pouso;

- Atuadores hidráulicos;

- Cubos de hélices;

- Motores de turbina a gás (GTE - Gas Turbine Engines).

4.a.4. Ensaio - Revestimento Aplicado Através do Processo de Metalização por Aspersão Térmica HVOF em Peças Aeronáuticas*

- Componentes dinâmicos de helicóptero (HDC - Helicopter Dynamic Components).

4.a.5. Materiais Utilizados como Revestimentos Opcionais ao Cromo Duro Aplicados Através do Processo de Metalização por Aspersão Térmica HVOF

- WC-17Co;

- WC-10Co-4Cr;

- Tribaloy 400 (ligas de cobalto CoCrMoS);

- Duplex T400 / WC-Co.

4.a.6. Materiais Utilizados como Substratos nas Aplicações Através do Processo de Metalização por Aspersão Térmica HVOF

- Aço SAE 4340 (150-170 ksi);

- Aço inoxidável PH13-8Mo (endurecível por precipitação);

- Aço AISI 9310 cementado;

- Alumínio 7075;

4.a.7. Resultados dos Ensaios* (quando comparados os processos de metalização com as outras opções, a maioria em desenvolvimento - item 4.a.2)

- Fadiga: Resultados obtidos de revestimentos HVOF superiores ao cromo duro, principalmente WC-10Co-4Cr e Duplex T400 / WC-Co sobre Alumínio 7075;

- Fadiga por atrito: O ensaio testado contra aço SAE 52100 (rolamento) mostrou-se superior ao cromo duro;

- Corrosão: Os ensaios, conforme ASTM B117 em atmosfera salina para cada combinação substrato/revestimento, demonstraram resistência menor aos do cromo duro, assim como nos ensaios em concorde com as normas B117 e G85. Porém, em geral, nos ensaios desenvolvidos para sistemas de pintura, a resistência dos revestimentos HVOF tem se mostrado superior.

- Bancada: Realizado pela Bell Helicopter com a unidade H-1, componentes do sistema de acionamento e do sistema de rotor revestidos com WC-Co por HVOF no lugar de flanges do adaptador de discos de freio de rotor, espaçadores de eixos de movimentação do rotor da cauda, tesouras coletoras e mangas, e hastes de controle: em todos os casos, os revestimentos HVOF igualaram ou excederam o desempenho do cromo duro, qualificando o WC-Co por HVOF para esses componentes.

4.a.8. Resultados Finais* (quando comparados os processos de metalização com as outras opções, a maioria em desenvolvimento - item 4.a.2)

- - Os revestimentos aplicados por HVOF foram incorporados à frota;

- - O amortecedor do rotor principal do CH-53 usa WC-Co aplicado por HVOF no pistão e T400 no diâmetro interno da carcaça, e WC-Co à plasma na camisa do cilindro;

- - Os componentes do H-1 e do sistema de acionamento do rotor foram qualificados com WC-Co aplicado por HVOF no lugar do cromo duro;

- - A manga do AH-1W já vem originalmente revestida com WC-Co por HVOF pelo fabricante do equipamento.

4.a.9. Outros Ensaios

- - Amortecedores do H-60 usando revestimentos por HVOF;

- - Conjunto de componentes do H-46 revestidos por HVOF.

4.a.10. Onde e Quem?

- - O local de teste primário em FRC-E foi o Centro de Elevação Vertical de Excelência da Marinha, principal local de reparo de aeronaves de asa rotativa Naval dos EUA;

- - O projeto foi executado em estreita colaboração com os OEM’s de asa giratória, Sikorsky, Boeing Helicóptero, e Bell Textron;

- - O banco de testes foi efetuado pela Bell.

5. METALIZAÇÃO E SUSTENTABILIDADE NA GERAÇÃO DE ENERGIAS ALTERNATIVAS

5.a. A Metalização Aumentando a Vida Útil de Geradores Eólicos Offshore

5.a.1. A Energia Eólica no Brasil

- 1992: Foi instalado, em Fernando de Noronha (PE), o primeiro gerador de energia eólica do país.

- Fevereiro 2023: São 890 parques eólicos instalados em 12 estados brasileiros, com capacidade de 25,04 GW, responsáveis por 13,2% da energia disponível no país, beneficiando 108.7 milhões de habitantes, com previsão de de 29 GW até o final de 2023.

- Desde 2021, o Brasil ocupa a 6ª posição no ranking mundial em capacidade de energia eólica instalada.

- Oposto das usinas onshore (em terra) – em sua maioria, concentrados na região Nordeste, devido aos ventos que ali ocorrem –, os parques offshore (no mar) possuem potencial para se espalharem por todo o litoral brasileiro, dependendo, porém, da existência de infraestrutura para sua instalação, principalmente, portos e indústrias para a fabricação de pás, torres e naceles eólicas. Os “(...) 9.650 km de áreas costeiras, e enormes regiões desabitadas, proporcionam ao Brasil excelentes possibilidades de se transformar em um dos maiores produtores mundiais de energia eólica”, segundo o GWEC - Global World Energy Council, que afirma termos “(...) alguns dos melhores ventos do mundo, três vezes superiores à necessidade de eletricidade do país”.

5.a.2. Como Funciona um Gerador Eólico

A turbina tipo eólica horizontal axial gera energia elétrica através do impulso do vento que, ao movimentar as pás, aciona a caixa de engrenagens, o gerador de força, o sistema hidráulico e um controlador eletrônico. Esses equipamentos, por sua vez, são sustentados por um chassi, contido em uma nacele, apoiada em uma torre de aço (ou concreto) sobre fundações de concreto e com as pás da turbina presas ao hub.

5.a.3. Zonas de Corrosão e Categorias de Corrosividade

1. Zona submersa (Im2*).

2. Zona intermediária;

3. Zona de respingo (splash) (C5-M**);

4. Zona atmosférica (C5-M**);

5. Zona interna (nacele).

* Categoria de mar e solo / DIN EN ISO 12944-2 - Im2: mar ou água salobra. Áreas portuárias com estruturas como comportas, bloqueios, quebramar e estruturas offshore.

** Categorias de corrosividade atmosférica e exemplos de meio ambientes típicos / DIN EN ISO 12944-2 - C5-M: corrosividade muito elevada (marinha). Zonas costeiras e offshore com alta salinidade.

Foto 2 - Estruturas de nacele [Ref. 10.m]

Foto 3 - Metalização de estrutura de nacele [Ref. 10.m]

Foto 4 - Torre eólica offshore [Ref. 10.n]

5.a.4. Soluções metalizadas para situações críticas de corrosão e desgaste

- Metalização com alumínio e suas ligas: Combate a corrosão em estruturas de sustentação e apoio, como chassi, nacele, hub e torres de sustentação (quando metálicas), devido à umidade, ventos, maresia e da água do mar.

- Metalização com cobre e suas ligas: Combate a ação de incrustações de organismos marinhos nas torres de sustentação.

- Metalização com aços ligados: Recuperação dimensional de partes de equipamentos rotativos.

5.a.5. Espessuras de Camada Utilizadas nas Estruturas Offshore

- As espessuras das estruturas devem ser as maiores possíveis para ampliar, ao máximo, o período entre manutenções e alcançar a vida útil desejada de 40 anos.

- Espessuras que resistam à agressividade do ambiente marinho, com altas taxas de corrosão; da erosão, devido ao impacto das partículas de sal e gotas d’água; das cargas mecânicas, devidas à flutuação do gelo; da bioincrustação; das variações metereológicas; dos ventos; das ondas; somadas à dificuldade e aos altos custos de acesso para a manutenção.

- Espessura necessária estimada: Para uma vida útil desejada de 40 anos, as estruturas em aços tolerantes à corrosão, mesmo somados à utilização de sistemas de pintura adequados e à instalação de anodos de sacrifício, teriam que sofrer um aumento de peso absurdo, devido ao acréscimo nas espessuras necessárias, alcançando cerca de 12 mm.

5.a.6. Solução: A Espessura Esperada

Estudos confirmam que, através da aplicação de ligas de alumínio por meio dos ‘Processos de Metalização por Aspersão Térmica’, utilizando-se de criteriosos parâmetros de deposição, a redução na espessura de estruturas, devido aos níveis de corrosão previstos para 40 anos, cairia de 12 mm para apenas 3 mm na zona de respingos, considerada a mais crítica de todas.

6. METALIZAÇÃO POR ASPERSÃO TÉRMICA SUSTENTÁVEL APLICADA EM ABATIMENTO DE ESPUMA NO RIO TIETÊ EM PIRAPORA DO BOM JESUS/SP

6.a. Objetivo

Atender ao projeto da SABESP, Companhia de Saneamento Básico do Estado de São Paulo, de proteção anticorrosiva da estrutura da ponte, construída e instalada em 1998, composta de tubos de aço carbono, para condução e aspersão de produtos químicos/água para abatimento de espuma do Rio Tietê em Pirapora do Bom Jesus na Grande São Paulo.

6.b. Problema

Havia formação de espuma causada pela concentração de poluentes nas águas do rio. Os flocos de espuma carregados pelo vento, manchavam roupas, paredes de casas, pintura de automóveis e causavam irritação de pele nos alérgicos. O cheiro de enxofre, causado pela liberação de gases da espuma, incomodava moradores e afugentava turistas.

A ponte metálica a ser instalada para abater a espuma sofreria grande degradação, com reduzida vida útil, devido à atmosfera agressiva existente no local, caso não fosse revestida contra a corrosão, sendo a metalização com zinco a melhor solução encontrada.

6.c. Causa do Problema

Ao atravessar as comportas da Usina Hidrelétrica de Pirapora, o Rio Tietê sofre agitação, gerando um turbilhão que, devido ao detergente doméstico contido em suas águas, resultava na formação de uma espessa camada de espuma. O fenômeno era agravado pela presença de esgoto doméstico não tratado e pela falta de oxigênio na água, o que dificultava a degradação do detergente doméstico, piorado quando ocorria baixa vazão da água.

6.d. Solução Proposta e Efetivada

Participamos da proposta e execução da venda, do acompanhamento e da prestação de serviço de metalização anticorrosiva na superfície exposta da estrutura da ponte.

Foto 5 - Ponte sobre o Rio Tietê, em Pirapora do Bom Jesus/SP [Ref 10.o]

A ponte foi, então, enviada em partes às instalações da metalizadora. Sofreu jateamento abrasivo e metalização com zinco e, posteriormente, foi retirada pelo cliente, que realizou a montagem do conjunto no local, sobre o rio. A empresa de metalização realizou, assim, o retoque in loco das partes soldadas.

6.e. Resultado

Anos depois, o revestimento ainda resistia à corrosão, protegendo o conjunto em sua área exposta, apesar de todos os agentes poluentes do local.

7. METALIZAÇÃO SUSTENTÁVEL APLICADA NA ARTE, ARQUITETURA E MEIO-AMBIENTE

7.a. História

Idealizado pelo francês Jules Martin, em outubro de 1877, e após 15 anos (com a construção efetivamente iniciada em 1889), o Viaduto do Chá, localizado na área central de São Paulo/SP, foi inaugurado em 8 de novembro de 1892.

Em 1938, a sua estrutura metálica original, importada da Alemanha, com piso de madeira, deu lugar, após a sua demolição, a um novo viaduto construído em concreto armado com o dobro de largura.

Em 2000, o Viaduto do Chá teve suas grades restauradas após negociarmos durante um ano junto a órgãos da prefeitura com posterior acompanhamento do serviço.

7.b. Motivo da Restauração

Corrosão, e/ou inexistência das extremidades das grades fixadas às muretas, causada pela urina dos moradores de rua.

7.c. A Restauração das Grades

A empreiteira realizou o corte das extremidades dos tubos que ainda restavam e removeu o revestimento anterior (metalização). Foi feita a soldagem de novos pedaços de tubos ao restante das partes das estruturas.

A metalizadora executou, então, as operações de jateamento abrasivo, seguida de ‘Metalização por Aspersão Térmica’ com zinco, depois de metalização com bronze e, em seguida, a pintura com verniz indicado pela empreiteira.

Na sequência, a empreiteira executou a montagem das grades nas muretas e, finalmente, a metalizadora realizou, in loco, a aplicação da segunda demão do verniz indicado pela empreiteira.

Foto 6 - Estrutura desmontada antes da metalização [Ref. 10.o]

Foto 7 - Estrutura desmontada metalizada

Foto 8 - Estrutura instalada [Ref. 10.o]

7.d. Proposta Sustentável

Os revestimentos decorativos/protetivos depositados pelos ‘Processos de Metalização por Aspersão Térmica’ voltados à proteção anticorrosiva, sendo aplicados em projetos arquitetônicos e decorativos, como fachadas, portões, cercas, fontes, murais, pórticos, arcos, estruturas metálicas expostas, monumentos e obras de arte em geral, tornam tais projetos atrativos por muito mais tempo, ampliando a sua vida útil, reduzindo a quantidade e os custos necessários de suas manutenções e recuperações (prevenindo a extração de materiais necessários e gasto de energia, por exemplo), contribuindo, assim, com o meio ambiente.

A metalização, realizada originalmente em 1938, e sua reaplicação em 2000, continua até hoje contribuindo com o aumento da vida útil do Viaduto do Chá, como já ocorrido nesses 62 anos de intervalo entre as ambas aplicações.

8. CONCLUSÃO

Os ‘Processos de Metalização por Aspersão Térmica’ mostram-se como processos sustentáveis ou ‘verdes’ devido às vantagens proporcionadas em relação à proteção do meio ambiente, tais como:

- Versatilidade de materiais aplicáveis;

- Versatilidade de substratos sobre os quais podem ser depositados: metais, vidros, carbono, resinas, plásticos, cerâmicas, tijolos, concreto, tecidos, etc.;

- Versatilidade de processos de metalização: à chama (flame spray); a arco elétrico (arc spray); à plasma (plasma spray); detonação (D-gun); hipersônico (HVOF); a frio (cold spray), etc.;

- Versatilidade de equipamentos em relação à autonomia, mobilidade e transporte, com fácil montagem de instalações para metalização e jateamento em campo, obedecendo condições de SMS (Saúde, Meio Ambiente e Segurança) locais;

- Independe de tempo de cura;

- Independe do tamanho e peso das peças/estruturas/equipamentos a serem revestidos: equipamentos, partes ou peças e estruturas, dos mais variados tamanhos e pesos, instalados ou não, podem ser revestidos contra a corrosão in loco, no campo ou em obras externas;

- Aumento da vida útil de peças/estruturas/equipamentos revestidos;

- Custos inferiores aos da pintura quando se leva em conta a vida útil das estruturas;

- Reduzido tempo de parada para manutenção de peças/equipamentos/estruturas;

- Redução drástica na quantidade de interferências em estruturas revestidas contra a corrosão, com redução de paradas de produção, operações de logística, etc.;

- Redução nos custos de fabricação de peças, otimizando o uso de materiais nobres, utilizando-os apenas nas regiões que sofrerão corrosão ou desgaste;

- Baixo custo de recuperação quando comparado à fabricação de peças novas;

- Inexistência de deformações devido às baixas temperaturas de deposição envolvidas.

E, assim, utilizando os ‘Processos de Metalização por Aspersão Térmica’ é possível melhorar a preservação da Natureza, a proteção e aumento da vida útil de diversos tipos de equipamentos, peças e estruturas metálicas, inclusive de geradores de energias alternativas, como eólica, solar, fotovoltaica, da força das marés, além de arquitetura, obras de arte, etc.

9. BIBLIOGRAFIA

9.a. Metalização: O Revestimento Verde - Palestra Informativa Divisão de Formação DEA/UMAPAZ3/SVMA - Ibirapuera - São Paulo/SP - Eng. Luiz Cláudio de Oliveira Couto - Consultoria Técnica, Treinamentos e Cursos de metalização - 09/11/2016

9.b. Aspersão Térmica na Construção Metálica Ciência e Arte - Luiz Cláudio de Oliveira Couto - Engenheiro de Aplicações Revex Brasil Ltda. - CONSTRUMETAL 2006 Congresso Latino-Americano da Construção Metálica Setembro/2006 - São Paulo/SP - Brasil

9.c. Metalização e Metalização + Pintura = Proteção Anticorrosiva Eficiente - Eng. Luiz Cláudio de Oliveira Couto - Revista Tratamento de Superfície - Portal TS/ABTS - Edição Nº 234/Março 2023

9.d. Cursos e Treinamentos de Metalização Gerais e Específicos Presenciais e Online - Eng. Luiz Cláudio de Oliveira Couto - Consultoria Técnica, Treinamentos e Cursos de Metalização - 2009 até o momento

9.e. Caracterização do uso da Energia no Setor Siderúrgico Brasileiro - Nota Técnica DEA 02/09 - Série Estudos Setoriais – EPE Empresa de Pesquisa Energética - Ministério de Minas e Energia - Rio de Janeiro - Abril 2009

9.f. Ganhos Ambientais e Econômicos na Redução de Consumo de Aço em uma Indústria de Autopeças pela Aplicação da Filosofia Kaizen - Eliane Domingos do Amaral - Dissertação submetida ao Programa de Mestrado Profissionalizante em Engenharia Ambiental com ênfase em Gestão Ambiental da Universidade Federal de Santa Catarina - Florianópolis/SC - 2013

9.g. A Look at Hard Chrome Replacement - Report #ANM-112N-01-2 July 2001 - Revision a January 2002 - Terry Khaled, Ph.D. - Federal Aviation Administration - Lakewood, CA, USA

9.h. The Cost Effectiveness of Flame Sprayed Coatings for Shipboard Corrosion Control - Puget Sound Naval Shipyard - Thermal Spray Division - Lori Crawford, Shop 26 - Bremerton, WA 98314-5000 - June 1990

9.i. Replacement of Chromium Electroplating on Helicopter Dynamic Components Using HVOF/Thermal Spray Technology - November 2009 - Environmental Security Technology Certification Program - U.S. Department of Defense

9.j. Capacidade de geração de energia eólica deve bater recorde neste ano. Previsão é da associação do setor - Alana Gandra - Repórter da Agência Brasil - Rio de Janeiro - 04/04/2023

9.k. Corrosion and Corrosion Protection of Offshore Wind Energy Towers/Dr. Andreas W. Momber Muehlhan AG/Hamburg, Germany

9.l. Foto 1: Gentilmente cedida pela Saint-Gobain Coating Solutions

9.m. Fotos 2 e 3: Gentilmente cedidas pela Revex Brasil

9.n. Foto 4: Pertencente ao artigo ref. 10.k.

9.o. Fotos 5, 6, 7 e 8: Pertencentes ao arquivo particular do autor

9.p. Gráfico 1: Elaborado pelo autor com base no artigo ref. 10.h