Conheça detalhadamente os processos mais atuais de metalização por aspersão térmica em estruturas metálicas, suas aplicações e vantagens para garantir proteção anticorrosiva por mais tempo e a um custo muito menor a longo prazo

Resumo

Mesmo após quedas sucessivas desde 2014, o ano de 2021 parece apresentar um cenário de recuperação, tanto para o segmento de produção de aço quanto para o da construção civil no Brasil. A economia proporcionada pela instalação de estruturas metálicas, não só com relação a custos diretos, mas também aos custos indiretos, quando comparada à construção de obras civis de maneira convencional, leva muitos setores a investir de forma acentuada nessa solução, como mostrado em diversos exemplos ao redor do planeta e inclusive no Brasil. Por outro lado, cuidados devem ser tomados para que a ação do ambiente que envolve essas estruturas não afete a sua integridade, principalmente em função de sua potencial ação corrosiva. Os processos de metalização por aspersão térmica têm colaborado de forma bastante eficiente para o aumento da vida útil e redução de custos de manutenção dessas estruturas se comparados a outros sistemas de proteção anticorrosiva, quer substituindo-os, quer complementando-os em sua ação protetiva.

Abstract

Even after successive declines since 2014, the year 2021 seems to present a recovery scenario for both the steel production segment and the civil construction sector in Brazil. The savings provided by the installation of metallic structures, both in relation to direct costs, as well as indirect costs, when compared to the construction of civil works in a conventional manner, leads many sectors to invest heavily in this solution as shown in several examples around the planet and even in Brazil. On the other hand, care must be taken, so that the action of the environment that surrounds these structures does not affect their integrity, mainly due to their potential corrosive action. The processes of thermal spray have collaborated very efficiently to increase the useful life and reduce maintenance costs of these structures, when compared to other corrosion protection systems, either replacing them or complementing them in their protective action.

1. INTRODUÇÃO

1.a. A Construção Metálica e o Tamanho do seu Mercado no Brasil

As previsões para 2021, apesar de quedas sucessivas desde 2014 e retomada em 2020, são de um crescimento de 5,3% para as vendas de aço no Brasil, segundo o Instituto de Aço Brasil, e de 4% no setor de construção civil.

No último levantamento disponível, baseado nos dados da Produção Industrial Anual-PIA, conteúdo produzido pelo IBGE, especificamente em relação às estruturas de aço (incluindo defensas, torres e pórticos), datado de 2020 (ano base 2019), houve, em 2019, uma recuperação de 24,6% em relação a 2018, quando ocorreu uma redução de mais de 50% em relação ao pico de 2014.

1.b. Evolução da Construção Metálica no País

Estudos das décadas de 1980 e de 1990 previam grande crescimento no setor de aços estruturais e, atualmente, o Brasil presencia o cumprimento dessas previsões, principalmente nos últimos 20 anos – embora defasado em relação a países como Alemanha, Estados Unidos e Reino Unido. Envolvendo uma ampla cadeia produtiva, as estruturas metálicas possuem aplicações nos mais diversos segmentos industriais além da construção civil, como, por exemplo, mecânica em geral, metalurgia, geração de energia, mineração, óleo e gás, química, naval, transporte, agricultura, etc.

1.c. Algumas Características das Estruturas Metálicas na Construção Civil

A construção civil é uma das principais usuárias das estruturas metálicas, que têm, nesse segmento, como suas principais característica: a otimização do tempo com o aumento de produtividade, a versatilidade, a sustentabilidade, a alta resistência e redução de custos.

O tempo de construção pode ser reduzido em até 40% quando se utiliza estruturas metálicas, uma vez que as peças chegam prontas à obra, sendo necessária apenas a sua montagem no local, simultaneamente à colocação das fundações da construção. A produtividade também aumenta com a redução do tempo de construção somada à precisão dos projetos das estruturas metálicas, que se apoiam na chamada metodologia BIM (Modelagem da Informação da Construção), atualmente, de suma importância nos projetos de engenharia, simulando a obra real em 3D.

A versatilidade das estruturas metálicas fica evidente na quantidade de segmentos atendidos pelos seus projetos: construção civil, mecânica em geral, metalurgia, geração de energia, mineração, óleo e gás, química, naval, transporte, agricultura e indústria em geral. Isso sem contar que podem ser projetadas e montadas desde pequenas a grandes estruturas para atender a todos esses segmentos.

Podendo ser desmontadas quando não mais necessárias, as estruturas metálicas contribuem com a sustentabilidade graças ao seu descarte e posterior reaproveitamento. Além disso, por não utilizarem água durante a sua montagem, como é o caso da construção em concreto armado, ajudam a reduzir os impactos ambientais, evitando o descarte de resíduos nos canteiros das obras.

Um outro custo-benefício oferecido pelas estruturas metálicas é a sua resistência, que, por outro lado, depende de cuidados especiais para o aumento de sua durabilidade – como, por exemplo, revestimentos que as protejam contra a corrosão.

Também proporcionam redução de custos em relação à necessidade de investimento na construção de paredes estruturais, bem como de fundações, devido ao menor peso do aço em relação a outros tipos de estrutura.

1.d. A Ação da Corrosão nas Estruturas Metálicas

Uma das definições diz que a corrosão do metal é a deterioração de um material metálico após a sua reação com o meio ambiente, o que resulta na perda de suas propriedades. Ou seja, a corrosão é o oposto do que acontece durante o processo siderúrgico, quando alguns elementos químicos são reduzidos e outros adicionados onde “o ferro retorna de forma espontânea aos óxidos que lhe deram origem” (6.g).

Na reação 4Fe + 3O2 + 2H2O → 2Fe2O3.H2O (ferrugem), a presença de oxigênio, do ar atmosférico e da água, na forma líquida, vapor ou mesmo umidade relativa, são os fatores básicos para a ocorrência da corrosão do ferro.

Os processos corrosivos classificam-se em: corrosão generalizada, onde a corrosão uniforme, causada pela exposição à atmosfera resultante da ação da umidade e do oxigênio, ocorre em toda a superfície da estrutura com geração de escamas de ferrugem e perda uniforme da espessura; corrosão localizada, que pode ocorrer na forma de corrosão por placas (localizada formando placas com escavações), alveolar (provocando sulcos ou escavações de fundo arredondado), por pites ou puntiformes (acontece em pontos ou pequenas áreas da superfície gerando cavidades que conforme a espessura da chapa, pode perfurá-las), e em frestas (na junção de duas peças ocorre a penetração do eletrólito e do oxigênio, com a geração de uma célula de oxigenação diferenciada resultando em corrosão); corrosão galvânica, onde a formação de pares bimetálicos que, em contato com um eletrólito, resultará na corrosão de um (ânodo o mais eletronegativo) e não de outro (cátodo o mais eletropositivo), devido à sua diferença de potencial elétrico.

Em geral, o meio corrosivo mais importante para as estruturas metálicas é a atmosfera, que, por sua vez, depende do oxigênio (geralmente independe do local, exceto quando se leva em conta diferenças de altitudes) e da umidade relativa do ar (que depende de localização geográfica pois varia de local para local, chegando inclusive a gerar condensação na superfície metálica, dependendo do tempo de permanência do eletrólito sobre a superfície, da temperatura e da agressividade da atmosfera (que, por sua vez, depende do meio ser rural, urbano, industrial ou marítimo).

Por outro lado, podemos também citar a corrosão causada pelo solo que, por sua vez, pode ser gerada por agentes externos (corrosão galvânica ou por corrente de interferência), aeração diferencial (macro pilha de corrosão resultante da diferença de resistividade do solo) ou ainda por agentes específicos do solo (umidade, resistividade, capacidade de retenção, pH, acidez total, cloretos, sulfatos, microbiologia, agressividade, eletroquímica, etc.).

1.e. A Metalização Levando Soluções Anticorrosivas ao Segmento de Estruturas Metálicas

Graças à diversidade de potenciais agentes corrosivos atuantes na superfície das estruturas metálicas, os processos de metalização por aspersão térmica, à chama e a arco elétrico são as soluções propostas contra a ação da corrosão, bem como alguns dos materiais disponíveis para a formação das camadas protetoras.

2. POR QUE A METALIZAÇÃO?

2.a. Definindo a Metalização

Segundo a AWS (American Welding Society), Aspersão Térmica ou Metalização é definida como: “Grupo de processos nos quais se divide finamente materiais metálicos e não metálicos que são depositados em uma condição fundida ou semifundida, sobre um substrato preparado para formar um depósito aspergido”.

2.b. Quais os Processos de Metalização são Utilizados na Proteção das Estruturas Metálicas?

Levando em conta que a maioria dos problemas de degradação encontrados nas superfícies de estruturas metálicas estão ligados à corrosão, lembramos que, embora sejam vários os processos de metalização por aspersão térmica, os dois mais utilizados são a metalização à chama (flame spray) e a metalização a arco elétrico (arc spray). Destacamos que a metalização por aspersão térmica mantém a integridade do metal-base, não o deformando e nem alterando a sua composição química ou estrutura física durante a aplicação de vários tipos de materiais, tornando-se uma excelente solução para proteção anticorrosiva de estruturas metálicas, voltadas aos mais diversos segmentos industriais.

Levando em conta os processos citados, temos:

2.b.1. Metalização à Chama (Flame Spray)

Entre os processos de metalização, a metalização à chama (flame spray) é considerada o processo de menor custo em relação aos demais e dispõe de equipamentos dos mais versáteis, sendo ideal para revestimentos de pequenas ou grandes áreas, bem como áreas de difícil acesso. Opera através da combustão de gases para fusão, ou semifusão dos materiais, com temperaturas alcançadas no interior do equipamento da ordem de 2.300°C, acelerando as partículas em direção à superfície a ser revestida em velocidade superior a 80 m/s, se devidamente preparada. Embora a princípio, nesse processo, a matéria-prima possa ser utilizada na forma de pó, arame, barra ou cordão, cujas composições vão de materiais ferrosos, não-ferrosos e ligas especiais até polímeros e cerâmicos, na maioria dos casos de revestimentos anticorrosivos voltados a estruturas metálicas, o seu formato é de arame metálico de materiais não ferrosos, aços inoxidáveis ou ligas especiais. Porém, como veremos adiante, casos de desenvolvimentos especiais – como o de revestimentos anticorrosivos aplicados em estruturas total ou parcialmente enterradas – utilizam o material de aplicação na forma de pó.

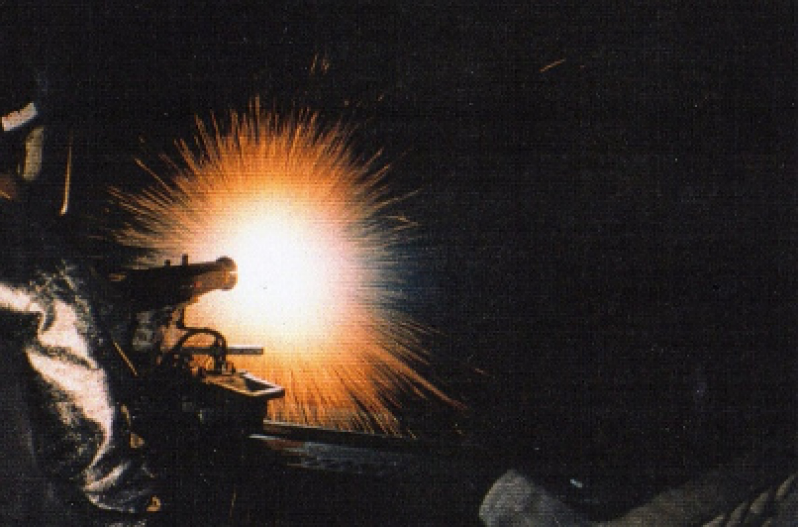

2.b.2. Metalização a Arco Elétrico (Arc Spray)

Utiliza energia elétrica como fonte de calor para a fusão dos materiais, atingindo temperaturas, de arco formado entre dois arames, superiores a 25.000°C. Este processo é bastante utilizado na deposição de metais não-ferrosos, mas também de metais ferrosos e ligas especiais, além de poder depositar cermets, carbonetos, nitretos, etc. em núcleos revestidos na forma de arames em superfícies devidamente preparadas. A metalização a arco é geralmente utilizada para o revestimento de grandes áreas através da utilização de arames de metais não-ferrosos, quando o objetivo é a proteção anticorrosiva de estruturas metálicas.

3. A METALIZAÇÃO E A PROTEÇÃO ANTICORROSIVA DAS ESTRUTURAS METÁLICAS

3.a. A Metalização Evitando a Corrosão em Estruturas Metálicas Expostas

Como já vimos anteriormente, a superfície das estruturas metálicas está sujeita à corrosão, que pode ser originada por diversos motivos. Dentro da resistência à corrosão, dois tipos de proteção são básicos: a galvânica, que pode ser de forma anódica ou catódica, e a blindagem.

Na proteção anódica, de acordo com as condições do meio em que se encontra a estrutura, os materiais mais utilizados são o zinco (Zn), o alumínio (Al), a liga zinco-alumínio (Zn-Al) ou a liga alumínio-magnésio (Al-Mg), que além de contarem com as composições ideais para as suas aplicações, contam também com limites próprios de temperatura e de pH, sob os quais operam de modo eficiente. A proteção catódica pode ser oferecida por materiais como os aços inoxidáveis martensíticos, austeníticos e duplex, bem como por ligas à base de níquel. Em relação à blindagem, os metais adequados devem ser aplicados de maneira que suas camadas possuam uma espessura mínima e/ou sejam seladas ou, ainda, aplicadas camadas inertes de cerâmicas que também podem ser seladas sobre a superfície metálica a ser protegida.

3.b. Desenvolvimento da Metalização Anticorrosiva em Estruturas Metálicas Enterradas

Embora o zinco seja aplicado também neste caso, levando em conta as possíveis causas de corrosão geradas pelo solo já citadas (agentes externos, aeração diferencial ou agentes específicos), pesquisas foram efetuadas (6.h) utilizando equipamento de metalização à chama para testes de aplicação de três tipos de composições (compósitos) na forma de pó:

Nb2O5+Cu, Nb2O5+Ni e Nb2O5+Al, com o objetivo de obter o melhor resultado em termos de proteção anticorrosiva para estruturas metálicas enterradas.

O nióbio foi utilizado devido à sua baixa reatividade em relação à maioria dos agentes químicos, resultado da formação do filme passivante de Nb2O5 sobre o metal, que se mantém em ampla gama de pH. Nos ensaios, foram adicionados separadamente ao Nb2O5, materiais como cobre, níquel e alumínio - graças à sua resistência à corrosão - devido a um aumento de imunidade e passivação do substrato por eles revestido. Além disso, tais materiais metálicos atuam como uma matriz dúctil para melhorar a aderência do Nb2O5 ao substrato.

Depois dos devidos ensaios, verificou-se que, após a aplicação por aspersão térmica, o Nb2O5 apresentou mudança de fase, baixo nível de porosidade e que o melhor material metálico usado como matriz dúctil para o compósito foi o cobre – devido ao seu melhor potencial de repouso no sentido catódico, a sua maior sobretensão positiva mesmo em solos mais agressivos, e à sua maior queda ôhmica, o que mais dificulta o deslocamento do equilíbrio da redução do hidrogênio e a maior densidade de corrente de proteção, gerando a maior queda ôhmica que, unida à nobreza dos materiais utilizados no revestimento, gera uma mudança direta na reação de redução do oxigênio. Resumindo, segundo a pesquisa, a aplicação do compósito Nb2O5+Cu é o mais recomendável para proteção anticorrosiva de estruturas enterradas em linhas de transmissão.

4. A METALIZAÇÃO PROPONDO SOLUÇÕES ANTICORROSIVAS EM ESTRUTURAS METÁLICAS

4.a. Materiais e Situações Onde a Metalização Atua Contra a Corrosão

Levando em conta composições específicas, os materiais e ligas mais indicados para proteção anticorrosiva, aplicados pelos processos de metalização citados, em estruturas metálicas, são: zinco, alumínio, liga zinco-alumínio e liga alumínio-magnésio, além de aços inoxidáveis e ligas especiais.

O zinco, com alta resistência em meios alcalinos, proporciona excelente proteção contra a corrosão atmosférica, exceto em regiões costeiras, com ciclo de vida proporcional à espessura de camada, dentro dos limites de eficiência do processo de metalização.

O alumínio, com resistência apropriada para ambientes mais ácidos do que o zinco, atua de maneira mais apropriada em ambientes industriais contendo SO2, ambiente marinho, altas temperaturas e ambientes com contaminações ácidas.

A liga zinco-alumínio proporciona alta resistência à corrosão em meios de baixo ácido, maior proteção do que o zinco em meios contendo cloretos e SO2, e maior proteção do que o zinco e o alumínio em relação à corrosão atmosférica.

A liga alumínio-magnésio mostra-se mais adequada à proteção anticorrosiva do que o alumínio em ambientes marinhos e águas salobras, apresentando maior dureza e maior facilidade de usinagem e polimento.

Aços inoxidáveis austeníticos, ligas especiais à base de molibdênio/cromo/níquel, e camadas aplicadas de ligas níquel/alumínio e cromo/níquel, operam em condições críticas de corrosão e temperatura, principalmente em usinas nucleares.

4.b. As Estruturas Metálicas que Podem ser Protegidas ou Recuperadas pela Metalização

São os mais diversos tipos de estruturas metálicas que podem ter a sua vida útil ampliada ou sua recuperação realizada pelos processos de metalização por aspersão térmica, como por exemplo: pontes, viadutos, passarelas, trilhos ferroviários, instalações de geração de energia em geral (hidrelétrica, eólica, nuclear, solar, etc.), tubulações e tanques/vasos em refinarias de petróleo, instalações portuárias, plataformas offshore, navios, embarcações de pesca, indústrias em geral, estruturas de aço internas ou externas instaladas em edifícios e construções civis, expostas à alta umidade ou ação do meio ambiente, aço no concreto armado, pontes de concreto, etc.

4.c. A Metalização Anticorrosiva Protegendo Estruturas Metálicas Novas ou Usadas

Dentre as diversas aplicações de revestimentos, depositados pelos processos de metalização voltados às estruturas metálicas citadas, destacamos:

4.c.1. A Metalização Anticorrosiva Protegendo Pontes, Viadutos, Passarelas, Gradis, Portões e Grades

Devido aos altos investimentos e às variadas condições de instalação - em ou sobre estradas e ferrovias ou sobre rios e regiões marinhas, a manutenção de pontes, viadutos e passarelas torna-se dispendiosa, seja em termos de tempo ou de dinheiro. Nesses casos, a utilização de uma proteção anticorrosiva de eficiência comprovada e de alto desempenho é necessária. Como as estruturas de aço das pontes são muito grandes, elas podem ser revestidas em partes nas oficinas dos metalizadores, ou em campo, sem a necessidade de desmontá-las e sem limite de tamanho ou peso, o que lhe proporciona uma grande vantagem em relação aos demais processos de proteção.

Os Estados Unidos tiveram a sua primeira ponte metálica revestida por metalização já em 1936, a Ponte sobre o Rio Kaw, no Kansas, e também o Viaduto da Avenida Ridge, na Filadélfia, em 1938. Também em Ohio/EUA, obras localizadas em Rhode Island’s (1984), Morrow (1985), Moses Causeway (1985), Long Island (1985), Morrow (1986), Ohio 314 (1986), Madison (1987), Delaware (1988), Marion (1991), Lawrence (1994), Highland (1995), Scioto (1996), e Highland (2000). Também em Washington (1999), Turnpike (2001), New Jersey (2001), Dakota do Sul (2002), etc.

A ponte Forth Road, instalada em ambiente marinho na Escócia, foi inaugurada em 1964, e metalizada com zinco em suas 1.200 balaustradas e painéis gradeados, seguidas de pintura, e permanece até hoje protegida contra a corrosão. Ao redor do mundo são muitos os exemplos, tais como: a Ponte Auckland Harbour (1958) e a Passarela Te Rewa Rewa, ambas na Nova Zelândia; as Pontes Forth Road (1964), Humber, e a ponte suspensa Clifton, no Reino Unido; a ponte suspensa Pierre-Laporte, no Canadá, com 165.000 m2 revestidos em 1979; a Ponte Bosphorus, na Turquia; a Ponte Tsing Ma, em Hong Kong, entre muitas outras.

No Brasil, coordenamos e acompanhamos alguns projetos, como o da recuperação de grades e corrimãos do Viaduto do Chá, no centro da capital paulista, que receberam revestimentos metalizados para proteção anticorrosiva com a deposição de zinco (proteção anticorrosiva), seguida de bronze (efeito decorativo), retornando ao seu aspecto original no ano de 2000 (Foto 1). Também participamos e acompanhamos o revestimento da ponte metálica da Sabesp, projetada para realizar o abatimento de espuma ácida do Rio Pirapora do Bom Jesus, no Município de Santana de Parnaíba, na Grande São Paulo, revestida com zinco em 1997 (Foto 3). Realizamos ainda, em 1999, por solicitação de um instituto de pesquisas, alguns testes de aplicação de alumínio por metalização na Ponte Pênsil de São Vicente, no Estado de São Paulo, que liga a ilha ao continente, onde amostras de partes da estrutura da ponte (viga e cabo de sustentação) foram metalizadas para posterior avaliação dos efeitos da corrosão marinha sobre a região protegida.

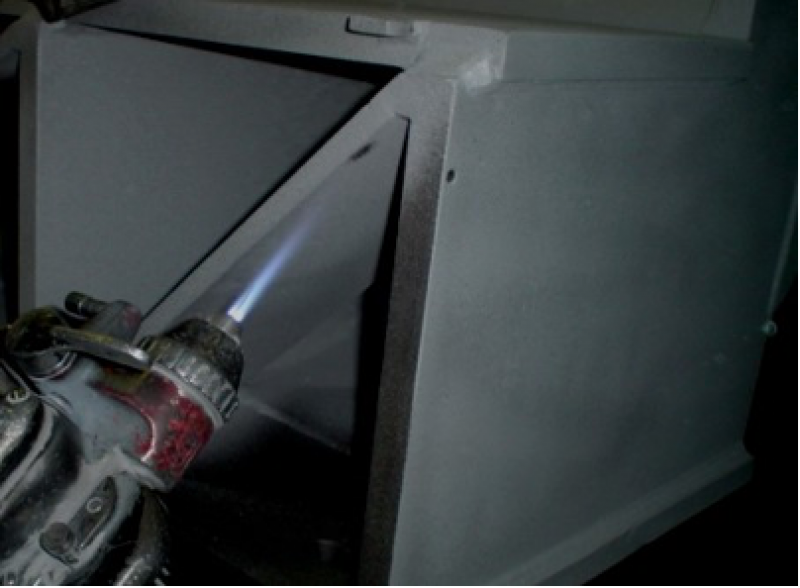

Grades e portões de edifícios, residências, locais públicos, instalações industriais e comerciais também podem ser protegidos contra a corrosão através de camadas de zinco aplicadas pelo processo de metalização (Foto 2).

Foto 1 - Gradil do Viaduto do Chá-Centro de São Paulo/SP: metalizado com zinco seguido de bronze

Foto 2 - Metalização à chama com zinco em portão

Foto 3 - Ponte para abatimento de espuma ácida no Rio Pirapora do Bom Jesus em Santana do Parnaíba, metalizada com zinco

4.c.2. A Metalização Anticorrosiva Protegendo Torres de Comunicação

A Torre de TV de Guangzhou, na China, com 612m de altura, inaugurada em 2010 para os Jogos Asiáticos, e considerada a mais alta do mundo entre 2009 e 2010, atualmente a segunda colocada, possui alma de concreto e estrutura externa metálica também revestida com alumínio pelo processo de Metalização.

4.c.3. A Metalização Anticorrosiva Protegendo Trilhos Ferroviários

Trilhos ferroviários podem ter a sua vida útil enormemente reduzida, chegando por vezes a seis meses, devido à corrosão que pode causar desde perda de seções dos trilhos até o ataque em regiões localizadas, como ao redor de suas fixações. Falhas na base dos trilhos também podem ocorrer devido à corrosão nela atuante, que, através da criação de pits, muitas vezes invisíveis, geram rachaduras de fadiga que crescem sem serem detectadas, resultando em falhas nos trilhos. Revestimentos de zinco, aplicados por metalização, fornecem proteção catódica ao aço do trilho (cátodo), transformando a camada em ânodo de sacrifício. Por outo lado, o revestimento de zinco sendo eletricamente condutor, fornece maior tolerância à ação da corrosão através de correntes parasitas.

4.c.4. A Metalização Anticorrosiva Protegendo Instalações de Geração de Energia

As turbinas eólicas, dependendo de sua localização (zonas rurais, urbanas, industriais ou marinhas (terrestres ou offshore), podem ter suas estruturas metálicas protegidas contra a corrosão através da aplicação de revestimentos de zinco, alumínio, ligas zinco/alumínio ou superligas. Ainda que em casos extremos, em instalações offshore - quer seja na zona atmosférica, zona submersa, no interior da torre ou na zona de respingos, a mais crítica, revestimentos metalizados aplicados, além de reduzirem a espessura necessária à construção da estrutura, ampliaram a sua vida útil de 20 para 40 anos.

Usinas nucleares utilizam-se de diversos materiais aplicados por metalização, entre eles: aços inoxidáveis austeníticos, para proteção anticorrosiva, e superligas à base de molibdênio/cromo/níquel, para proteção anticorrosiva principalmente em ambientes contendo cloro. Além de contar com excelente ductibilidade, formabilidade, tenacidade e soldabilidade, um revestimento aplicado em três camadas, tendo como autoligante uma liga de níquel/alumínio, uma camada intermediária de liga cromo/níquel e a camada superficial, de uma outra camada de cromo/níquel. Esta última aplicação é muito utilizada na proteção anticorrosiva de tubos de aço carbono de vapor seco que operam a altas temperaturas, evitando assim a sua perfuração e consequente fechamento não planejado da usina, além de proporcionar a resistência ao desgaste por atrito das moléculas de água contidas no vapor, devido à sua resistência à abrasão.

4.c.5. A Metalização Anticorrosiva Protegendo Sistemas de Dutos e Tanques/Vasos na Indústria Petroquímica

Os sistemas de dutos e tanques/vasos na indústria petroquímica sofrem a agressividade da CSI, Corrosão Sob Isolamento (CUI Corrosion Under Insulation), ou seja, a corrosão externa que “pode acontecer quando um fluido corrosivo, incluindo fluidos de processo que vazaram, fica preso sob isolamento ou fireproofing (à prova de fogo) e mantido em contato contínuo com o lado externo de tubos ou vasos. A CUI também pode resultar da água retida da chuva ou da condensação da umidade atmosférica” (6.q).

Esse tipo de corrosão, que consome uma significativa parcela do orçamento voltado à manutenção, pode ser combatido (além de proporcionar proteção a longo prazo) através da metalização a chama com alumínio (TSA), com a camada posteriormente selada, inclusive em caso de dutos instalados em cais, expostos a ambientes marinhos hostis, utilizados para transporte de óleo.

4.c.6. A Metalização Anticorrosiva Protegendo Plataformas de Petróleo Offshore

Plataformas de petróleo offshore, como aquelas destinadas ao Mar do Norte, com áreas revestidas de aproximadamente 1.000 m², receberam o chamado TSA (Thermal Spray Aluminium), ou a Aspersão Térmica com Alumínio aplicado com o processo a chama (flame spray), externa e internamente, em colunas tubulares de 27m, prevendo a prevenção da corrosão na superfície de sua estrutura.

Além das inúmeras partes metálicas que compõem uma plataforma de petróleo offshore que podem ser protegidas por camadas metalizadas, encontra-se ainda a possibilidade do retrofit (modernização) de plataformas e, principalmente, a proteção de áreas críticas, como a chamada ‘Zona de Splash’ das plataformas e embarcações.

4.c.7. A Metalização Anticorrosiva Protegendo Embarcações

O petroleiro MT Polestar da Megaports, com 25 anos de idade na época, apresentou problemas de corrosão na linha d’água, em torno da área curva do local da âncora e na área submersa da embarcação.

O revestimento anticorrosivo aplicado através do processo de metalização em dique seco, em um estaleiro de Singapura, acrescentou à embarcação uma resistência à abrasão muito superior à da tinta no local da âncora, além de proteção contra a corrosão e anti-incrustante na região submersa. Foram metalizados 45m², em cerca de 2 horas de trabalho, em dezembro de 2006. Um levantamento, realizado cerca de 8 anos depois, não detectou nenhuma corrosão significativa nas áreas revestidas do casco do navio.

Cerca de 30% dos custos da indústria naval são devidos a processos de controle de manutenção. Um destaque na metalização anticorrosiva de embarcações foi o estudo publicado em 1990, sob o patrocínio da Administração Marítima Norte-americana, que, com base em dados obtidos em uma única embarcação, levou em conta uma área aproximada de 295m² de passarelas que recebiam, até então, pintura a cada 2,5 anos e eram substituídas a cada 5 anos devido à sua degradação. Nos custos da metalização estavam inclusos preparação, selagem e pintura. Após 20 anos de acompanhamento em operação, quando comparado ao sistema convencional de pintura até então utilizado, resumidamente, foram obtidos os seguintes resultados: enquanto o valor inicial da metalização (U$ 129.690,00), que somado às manutenções realizadas a cada 5 anos durante o período, chegando a U$ 181.566,00, o sistema de pintura, que inicialmente custara U$ 27.315,00, alcançou, após os 20 anos de manutenções e substituições das estruturas, o valor de U$ 1.485.135,00. Ou seja, a metalização que inicialmente era de U$ 102.735,00 ‘mais cara’ que a pintura, após os 20 anos do teste, resultou U$ 1.303.569,00 mais barata do que a pintura. Resumindo: no final do período considerado (20 anos), o processo de metalização gerou uma economia de cerca de 718% em relação ao sistema de pintura anteriormente utilizado.

4.c.8. A Metalização Anticorrosiva Protegendo Estruturas Metálicas de Edifícios

O Hotel Burj Al Arab Hotel, em Dubai, que já foi considerado o maior do mundo, teve sua construção finalizada em 1999 e conta com mais de 9.000m² de estrutura de aço revestido com alumínio através do processo de metalização a arco elétrico, incluindo o deck do heliporto, o mastro montado no telhado, e seis cintas diagonais de sustentação, cada uma pesando mais de 200 toneladas. A proteção tinha o objetivo de estender-se de 15 a 20 anos, levando em conta que o hotel se localiza numa ilha artificial distante de cerca de 300m da praia de Jumeirah.

Proteção anticorrosiva de áreas internas de instalações públicas, como piscinas cobertas, ou ainda áreas industriais, onde a condensação ocorre normalmente, como em instalações de cervejarias, vinícolas, plantas de pasteurização, entre outras, podem receber camadas de metalização anticorrosiva como forma de proteção. Uma cervejaria, por exemplo, composta de 400 quadros de 0,914m² cada, montados por meio de suportes de união, recebeu uma camada de zinco metalizado, seguido de selante inibidor decorativo que, além de vedar a camada, substituiu a pintura de acabamento.

4.c.9. A Metalização Anticorrosiva Fornecendo Proteção Catódica ao Aço no Concreto

A maior causa da ocorrência de corrosão em estruturas de concreto armado é a ação de sais, cloretos e tratamentos de degelo. Ao penetrar no concreto, o sal corrói o vergalhão, ou barra de reforço de aço, que por sua vez pode causar rachaduras e estilhaços no concreto e, potencialmente, a ruptura da estrutura. Uma solução para esse tipo de degradação é a metalização por aspersão térmica do concreto com alguns tipos de ligas de zinco, dessa forma, ampliando a vida útil da estrutura através de sua proteção contra uma ampla gama de produtos hostis existentes nos ambientes.

A camada metalizada com zinco de alta pureza também pode funcionar como um sistema de corrente impressa, onde o revestimento é conectado a um polo de uma fonte de alimentação de corrente contínua enquanto a barra é conectada ao outro polo da fonte de alimentação. Assim, através da ação da umidade no concreto, o circuito é completado provocando a corrosão do zinco ao invés de atuar sobre os vergalhões. No caso de consertos das estruturas, há a necessidade de reparos nas seções de concreto com vergalhões também reparados ou substituídos. Esse processo, dependendo do revestimento utilizado, pode garantir ao conjunto proteção anticorrosiva de até 20 anos.

Foto 4 - Metalização a chama com deposição de zinco em estrutura de ponte

Foto 5 - Metalização a arco elétrico com deposição de aço inoxidável

5. CONCLUSÃO

Mesmo levando em conta apenas dois, entre os diversos processos de metalização disponíveis (metalização à chama/flame spray e metalização a arco elétrico/arc spray) e a ampla gama de materiais a serem aplicados, a sua atuação no segmento de estruturas metálicas, inclusive aquelas ligadas à construção civil, além das estruturas industriais, transformam a deposição de materiais por aspersão térmica em uma vantajosa forma de proteção anticorrosiva diante dos diversos tipos de agressividade proporcionada pelos mais variados ambientes, quer sejam externos, internos, subterrâneos ou submersos.

A utilização de equipamentos e materiais mais adequados transforma a deposição de camadas anticorrosivas através dos processos de metalização por aspersão térmica em estruturas metálicas em uma alternativa interessante que possibilita, além do aumento da vida útil dessas estruturas (por vezes de forma muito acentuada), a redução dos respectivos custos de manutenção, tanto a nível de tempo como de execução (paradas de manutenção e suas respectivas consequências); uma economia financeira bastante atraente.

Dentre os vários exemplos desses tipos de aplicações, citamos alguns no Brasil, e ao redor do mundo, que fizeram empresas e instituições utilizarem de maneira progressiva e vantajosa as soluções anticorrosivas proporcionada pelos processos de metalização e os respectivos materiais depositados.

6. BIBLIOGRAFIA

6.a. Cenários dos Fabricantes - Website ABCEM Associação Brasileira da Construção Metálica

(visualizado em 28/04/2021)

6.b. Construção Civil e Indústria do Aço têm Projeção de Crescimento para 2021 - Website SEBRAE Inteligência Setorial

(visualizado em 29/04/2021)

6.c Evolução da construção metálica no Brasil - Website Hub Imobiliário

https://www.hubimobiliario.com/evolucao-da-construcao-metalica-no-brasil/

(visualizado em 28/04/2021)

6.d. O que você precisa saber sobre estruturas metálicas - Website JRS Soluções Industriais

https://jrs.digital/2021/04/23/o-que-voce-precisa-saber-sobre-estruturas-metalicas/

(visualizado em 28/04/2021)

6.e. SENAI lança curso gratuito sobre a metodologia BIM - Website Agência de Notícias CNI

(visualizado em 29/04/2021)

6.f. Estruturas metálicas: Tudo o que você precisa saber - Website Revista Construa

(visualizado em 29/04/2021)

6.g. Tratamento de Superfície e Pintura - Manual de Construção em Aço - 2ª edição

Celso Gnecco - Roberto Mariano - Fernando Fernandes

Instituto Brasileiro de Siderurgia - CBCA Centro Brasileiro da Construção em Aço - Rio de Janeiro - 2006

6.h. Viabilidade dos Revestimentos Anticorrosivos com Nb2O5/ Cu, Nb2O5/ Ni e Nb2O5/ Al Aplicados por Aspersão Térmica para Estruturas Enterradas de Linhas de Transmissão - Oscar Regis Júnior

Tese de Doutorado. Área de Concentração: Engenharia e Ciência dos Materiais, Programa de Pós-Graduação em Engenharia e Ciências dos Materiais - PIPE. Setor de Tecnologia, Universidade Federal do Paraná - Curitiba/PR - 2011.

6.i. Cursos de Metalização/Aspersão Térmica Luiz Cláudio O. Couto - Faculdades Oswaldo Cruz e ABM (Associação Brasileira de Metalurgia, Materiais e Mineração - 2013 a 2020

6.j. Anti-Corrosion Industry - Website MSSA Metal Spray Supplies Australia

https://www.metalspraysupplies.com/metal-spray-industry-applications/anti-corrosion?showall=1

(visualizado em 29/04/2021)

6.k. The Coating Solutions Expert - Website Saint-Gobain Coating Solutions

https://www.coatingsolutions.saint-gobain.com/

(visualizado em 29/04/2021)

6.l. Metalização na Construção Civil ao Redor do Planeta - InforMetalização Nº 1 - Ano 1 - Maio 2010 - pg. 6

Consultoria Técnica, Treinamentos e Cursos de Metalização

http://metalizacao.eng.br/data/documents/InforMetalizacao-Num.1-mai-2010-www.metalizacao.eng.br.pdf

6.m. Torre de Televisão de Cantão - Website Wikipédia

https://pt.wikipedia.org/wiki/Torre_de_televis%C3%A3o_de_Cant%C3%A3o

(visualizado em 07/05/2021)

6.n. Lista das Torres mais Altas do Mundo - Website Wikipédia

https://pt.wikipedia.org/wiki/Lista_das_torres_mais_altas_do_mundo

(visualizado em 07/05/2021)

6.o. Anotações Referentes à Aplicação de Alumínio por Metalização em Regiões da Estrutura da Ponte Pênsil (São Vicente/SP) para Posterior Avaliação dos Efeitos da Corrosão Marinha Sobre a Região Protegida - Luiz Cláudio O. Couto 28/09/1999

6.p. A Metalização e os Equipamentos Eólicos - InforMetalização Nº 4 - Ano 3 - Janeiro/Fevereiro 2012 - pg. 5 a 11 Consultoria Técnica, Treinamentos e Cursos de Metalização

6.q. Corrosão sob Isolamento - Junho 2019 - Website AIChE The Global Home of Chemical Engineers

https://www.aiche.org/sites/default/files/2019-06-Beacon-Portuguese%20%28Brazil%29.pdf

(visualizado em 10/05/2021)

6.r. Apresentação - Metalização por Aspersão Térmica na Indústria de Energia - Luiz Cláudio O. Couto

CEMIG (Companhia Energética de Minas Gerais) Geração e Transmissão - 12 Fevereiro 2.014

6.s. A Metalização por Aspersão Térmica e o Seu Universo de Aplicações - Luiz Cláudio O. Couto

Revista: Tratamento de Superfície/ABTS Nº 219-Abril 2020

https://b8comunicacao.com.br/wp-content/uploads/2020/04/32-35-materia-tecnica-Luiz-Claudio.pdf

6.t. A Metalização por Aspersão Térmica-Soluções na Geração de Energia - Luiz Cláudio O. Couto

Revista: Tratamento de Superfície/ABTS Nº 222-Janeiro 2021

https://www.portalts.com.br/a-metalizacao-por-aspersao-termica-solucoes-na-geracao-de-energia

6.u. Fotos 1, 3, 4 e 5 pertencentes ao arquivo particular do autor

6.v. Foto 2 gentilmente cedida pela Saint-Gobain Coating Solutions

Luiz Cláudio de Oliveira Couto

Engenheiro Metalurgista responsável pela Consultoria Técnica, Treinamentos e Cursos de Metalização

metalizacao@metalizacao.eng.br

Celular/WhatsApp: (11) 96646-7171

Também atua como professor de Cursos Livres de Metalização nas Faculdades Oswaldo Cruz e na ABM - Associação Brasileira de Metalurgia, Materiais e Mineração.