Esta é a parte final da série sobre recobrimento de peças em vácuo. Depois de falarmos sobre camadas decorativas e técnicas (Partes I e II), agora iremos desenvolver todos os detalhes das camadas funcionais

Walter Fernandes Correa Filho

Consultor para implantação e otimização de tecnologias de sistemas de vácuo

Nas edições 229 (acesse Parte I) e 230 (acesse Parte II), da revista Tratamento de Superfície, explicamos que a técnica do recobrimento de peças em vácuo é um processo realizado dentro de uma câmara hermética com a pressão muito reduzida em relação à pressão atmosférica. Ocorre com a evaporação (Sólido: Líquido: Vapor) ou sublimação (Sólido: Vapor) de uma substância e a posterior condensação sobre as superfícies dos substratos. É também chamado de deposição de filmes finos, pois a espessura da camada depositada, normalmente, não é maior que 0,1 µm.

Dissemos ainda que existem basicamente três finalidades para utilização desta técnica:

• Camadas decorativas (ex.: acessórios de móveis, calçados, vestuário e brinquedos, componentes sanitários) – cujos detalhes abordamos na Parte I;

• Camadas técnicas (ex.: refletores de faróis e lanternas automotivas e revestimento antirreflexo em lentes) – cujos detalhes abordamos na Parte II;

• Camadas funcionais (ex.: moldes de injeção, ferramentas de corte, preparação de amostras para microscopia e produção de semicondutores).

Naquelas edições abordamos as duas primeiras e, agora, finalizando a série de artigos sobre a técnica de recobrimento de peças em vácuo, vamos trazer os detalhes sobre a última finalidade: a de camadas funcionais.

Introdução

O que diferencia as camadas funcionais das camadas decorativas e técnicas é o objetivo: alterar alguma característica da superfície do substrato, por exemplo, dureza ou coeficiente de atrito.

Os equipamentos usados têm câmaras cilíndricas ou cúbicas metálicas com diâmetros/aresta de 0,5m até 2,5m, em configuração horizontal ou vertical. Possuem um sistema planetário como porta substratos, garantindo um aumento significativo do número de peças em cada ciclo. É importante destacar que, no recobrimento em vácuo, o custo por ciclo é praticamente fixo e não depende do número de peças dentro da câmara.

Exemplos de ‘satélites’ montados para o sistema planetário

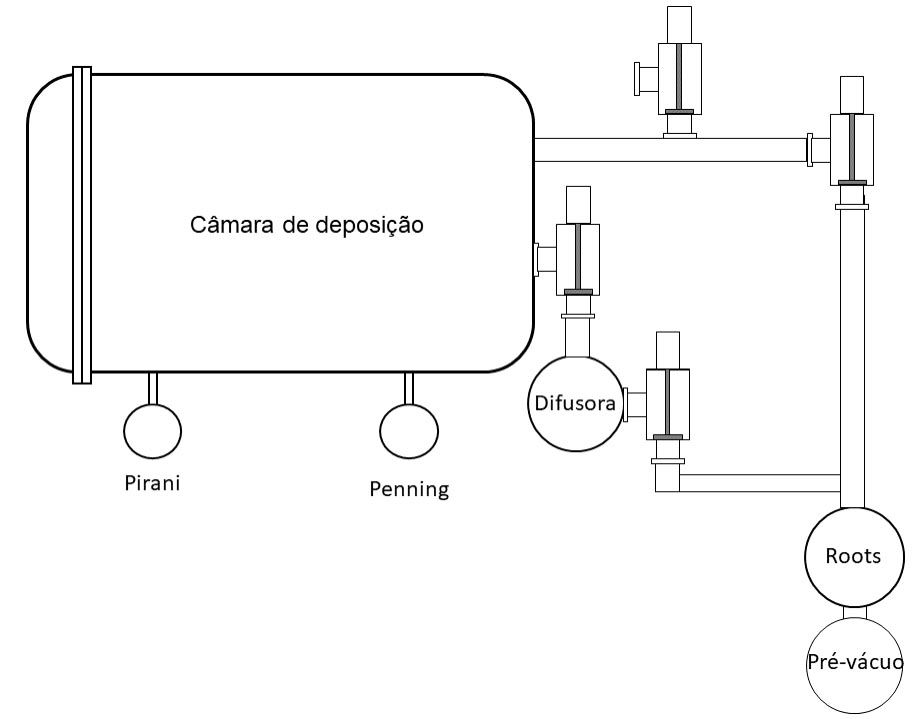

Para atingir o nível de vácuo necessário para a evaporação/sublimação é preciso a utilização de três tipos de bombas:

• Bomba rotativa de palhetas seladas com filme de óleo. Chamada de bomba de pré-vácuo, ela permite ir da pressão atmosférica (1.000 mBar) até a faixa de 0,1 mBar.

• Bomba tipo Roots. Chamada de ‘booster’, ela acelera muito a queda da pressão até a faixa de 0,01 mBar.

• Bomba por difusão. Chamada de difusora, permite que, ao sair da faixa de 0,01 mBar, atingir a faixa de 0,0001 mBar, onde o processo pode ser realizado.

Os equipamentos possuem válvulas de isolação que, automaticamente, permitem, inicialmente, o fluxo pela bomba de pré-vácuo. Em seguida, em série com a bomba roots e, finalmente, em série pelas três bombas. Ao final do ciclo, uma válvula é aberta e a câmara retorna para pressão atmosférica.

O nível de vácuo de 0,0001 mBar é necessário para que o oxigênio da atmosfera seja reduzido de forma a não reagir com os materiais evaporados/sublimados, além de permitir que estes materiais cheguem aos substratos com a maior velocidade possível (diminuir o número de choques com outras moléculas da atmosfera).

Um aspecto muito importante é como medir níveis tão baixos de pressão, uma vez que não existe nenhum medidor ‘mecânico’ com sensibilidade suficiente.

A alternativa é recorrer a medidas indiretas das pressões, normalmente com dois tipos de instrumentos:

• Medidor por condutividade térmica, chamado Pirani.

Conforme a pressão diminui a capacidade de um gás conduzir calor, também diminui por existirem menos moléculas para levar o calor de um lado para outro (‘garrafa térmica’). Então, se medirmos a capacidade de um gás transferir calor podemos extrapolar a pressão.

• Medidor por condutividade elétrica, chamado Penning.

Enquanto o medidor Pirani mede da pressão atmosférica até 0,001 mBar, abaixo da qual a condutividade térmica quase não se altera e o valor ainda é insuficiente para medir a pressão adequada para a evaporação/sublimação; por isso, se recorre à condutividade elétrica. Da mesma forma que pressões menores implicam em menor transferência de calor também implicam em menor capacidade de conduzir correntes elétricas. Se medirmos a capacidade de um gás transmitir correntes elétricas podemos medir, indiretamente, a pressão. A faixa de operação deste tipo de medidor vai de 0,01 até 0,000000001 mBar o que permite um perfeito controle do processo.

Diagrama típico da disposição das bombas, válvulas e medidores

Exemplo de equipamento na configuração horizontal

Exemplo de equipamento na configuração vertical

Exemplo de equipamento na configuração cúbica

Deposição em camadas funcionais

São duas as técnicas utilizadas para deposição das camadas funcionais:

1) Pulverização catódica (‘sputtering’). O material a ser depositado é colocado na forma de uma placa (alvo), selando uma caixa hermética contendo um sistema magnético refrigerado com água. Ao se aplicar uma voltagem DC negativa nesta placa são produzidos íons positivos que irão se chocar com ela sublimando o material. Para aumentar a eficiência um pequeno fluxo de argônio é mantido durante o processo.

Visão de alvos sendo bombardeados por íons de argônio, o campo magnético é que faz o plasma ficar preso junto a ele (foto tirada pelo visor da porta)

2) Sublimação por arco catódico. Assim como no sputtering, o material a ser depositado é colocado na forma de uma placa (alvo), selando uma caixa hermética contendo um sistema magnético refrigerado com água. Porém, o alvo é atingido por um arco elétrico, não íons, similar ao processo de solda TIG. Com isto a velocidade da sublimação é muito maior, reduzindo os tempos de ciclo. Para aumentar a eficiência, um pequeno fluxo de argônio é mantido durante o processo.

Visão de alvos circulares sendo atingidos por arcos, o campo magnético é que faz o arco ficar restrito às suas superfícies (foto tirada pelo visor da porta)

Principais diferenças e compostos utilizados

As camadas funcionais diferem das decorativas e técnicas por apresentarem características intrínsecas à própria camada, ou seja, as propriedades dependem mais da própria camada do que do material dos substratos. As camadas também podem ter espessura muito maior, de até 5 µm.

Outro diferencial: elas são aplicadas em substratos metálicos, em altas temperaturas (de 200°C até 500°C).

As camadas funcionais tiveram grande impulso ainda nos anos de 1970 com o desenvolvimento do, hoje clássico, Nitreto de Titânio (TiN), material cerâmico com altíssima dureza e baixo coeficiente de atrito.

Esta camada A camada de TiN é depositada a partir da sublimação de titânio, por sputtering ou arco catódico, adicionando uma pequena quantidade de nitrogênio (N2) junto com o argônio.

Interior de uma câmara após um ciclo de deposição de TiN

O TiN é utilizado para o aumento da durabilidade da afiação de ferramentas de corte (como brocas/fresas) e em moldes de injeção. Por ter a cor dourada, serve como camada decorativa, de altíssima resistência, em metais sanitários e semi-joias.

Atualmente existe uma gama enorme de outros compostos utilizados com a mesma finalidade como TiCN, TiAlN e AlCrN.

Algumas dessas camadas são depositadas por meio de CVD (Chemical Vapor Deposition, deposição química de vapor) ou PECVD (Plasma Enhanced Chemical Vapor Deposition, deposição química de vapor melhorada por plasma). Processos também realizados com pressão reduzida.

As camadas chamadas DLC (Diamond Like Carbon, carbono com características de diamante) tem inúmeras vantagens, chegam a ser depositadas internamente em tubos da indústria petrolífera para diminuir o desgaste e o coeficiente de atrito.

Camadas à base de Boro/Alumínio/Magnésio (Al3Mg3B56) e Carbono/Tungstênio (WC/C, um DLC), entre outras, além de alta resistência ao desgaste tem propriedades autolubrificantes. São indispensáveis nos componentes internos, por exemplo, de motores por combustão com alto desempenho.

Na fabricação de semicondutores, desde um simples transistor até o mais sofisticado processador, existem muitas etapas com deposição de camadas em vácuo (até dezenas). Principalmente por sputtering e PECVD.

Nos três artigos publicados foram apresentadas, de forma simplificada, as principais aplicações e técnicas para deposição de camadas em vácuo. Como características comuns temos:

• Ecologicamente amigáveis, sem emissão de efluentes.

• Baixo consumo de energia elétrica.

• Baixo custo operacional.

• Alta produtividade.

Walter Fernandes Correa Filho

Formação em Física pelo Instituto de Física da Universidade de São Paulo. Trabalhando desde o início dos anos 1980 com sistemas de vácuo, especialmente deposição de filmes finos. Experiência de trabalho nos maiores fabricantes mundiais de componentes e sistemas de vácuo, com vários treinamentos e estágios na Alemanha, EUA, França e Itália. Projeto, fabricação e instalação de centenas de equipamentos com tecnologia de vácuo, sendo mais de 200 para deposição de filmes finos. Consultoria para otimização de processos, treinamento e manutenção para grandes empresas usuárias de equipamentos com tecnologia de vácuo, como Lorenzetti, Hydra-Corona, GE, Balteau, WEG, Cargill, Teneco, INB, Nuclep, Angra II, Petrobras e muitas outras.