Os custos e as consequências causadas pela corrosão de ligas metálicas são de grande importância e justificam o aprimoramento de métodos de proteção como a anodização. A anodização crômica ainda é o processo mais eficiente para aumentar a camada passiva formada naturalmente nos metais não ferrosos e, consequentemente, proporcionar o aumento de sua resistência à corrosão, porém, torna-se premente a busca pela substituição da anodização crômica por substâncias menos danosas ao homem e ao meio ambiente. Apresentamos, aqui, as pesquisas mais recentes nesse sentido.

RESUMO

O processo de anodização é de grande importância para as ligas de alumínio de uso aeronáutico, tanto como meio de proteção contra a corrosão, como para preparo da superfície e posterior aplicação de pintura. No entanto, utilizam eletrólitos contendo íons de cromo hexavalente que, apesar de eficientes, devem ser banidos do uso industrial devido às suas características poluentes e carcinogênicas. Até o momento, nenhum processo encontra-se disponível de forma a substituir completamente o processo de anodização crômica no que diz respeito à resistência à corrosão, além de não propiciarem aderência semelhante para os revestimentos aplicados. A proposta desta breve revisão é apresentar os parâmetros que vêm sendo empregados no processo de anodização à base de ácido sulfúrico-tartárico (do inglês, TSA) e selagem com eletrólitos contendo sais de cério, para melhorar a resistência à corrosão do alumínio e conferir propriedades de autorregeneração ao filme de óxido obtido.

ABSTRACT

The anodizing process is important for aeronautical aluminum alloys, both as a means of protection against corrosion, as well as for surface preparation and subsequent painting application. However, Cr6+-based electrolytes, although efficient, must be banned from industrial use due to their polluting and carcinogenic characteristics. To date, no process is available that completely replaces the chromic anodizing process in terms of corrosion resistance, in addition to not providing similar adhesion for the applied coatings. The purpose of this brief review is to show the parameters already used in the process of anodizing based on tartaric-sulfuric acid (TSA) and sealing in electrolytes containing cerium salts, to improve the corrosion resistance of aluminum and confer self-healing properties to the oxide film obtained.

Introdução

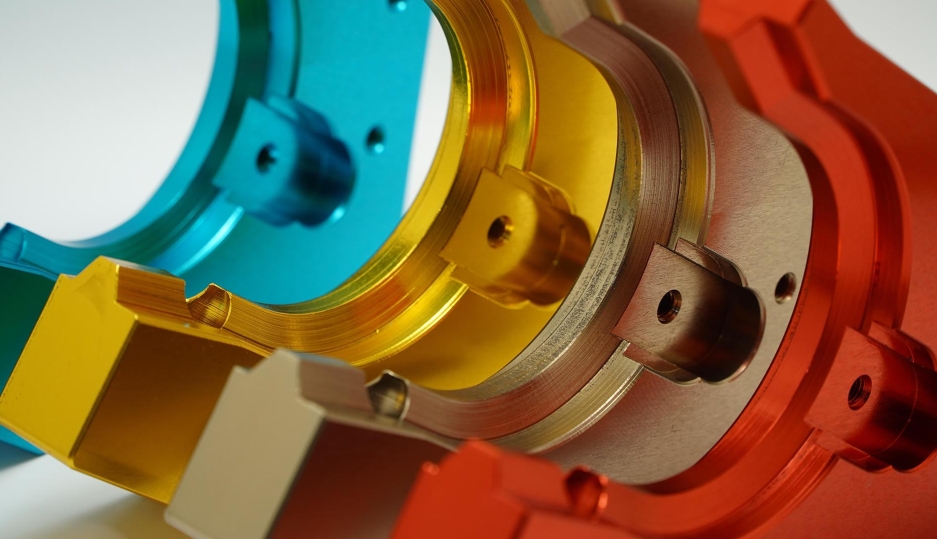

Entre as áreas de aplicação do alumínio podemos citar a indústria aeronáutica. Entretanto, devido à baixa resistência mecânica do alumínio de alta pureza, são utilizadas ligas do metal. O tipo de elemento de liga adicionado ao alumínio depende, fundamentalmente, da aplicação. Para o caso particular da aeronáutica são utilizadas diversas ligas com composições complexas, onde os principais elementos são o Zn zinco), Mg (magnésio) e o Cu (cobre). Essas ligas, que constituem as séries 2XXX e 7XXX, apresentam uma excelente relação entre resistência mecânica versus peso, o que permite maior economia de carga, menor consumo de combustível e menor desgaste. As mais utilizadas são a Al2024-T3 e a Al7075-T6 [1].

Enfatiza-se que, na indústria aeronáutica, os requisitos de segurança a serem atendidos por um determinado material são extremos, sendo inadmissível a ocorrência de falhas, principalmente devido a possibilidade de grandes perdas humanas envolvidas em potenciais acidentes.

Quando em uso, as aeronaves são submetidas a grandes mudanças climáticas em intervalos de tempo relativamente curtos, como exemplos típicos podemos citar: choques térmicos devido às diferenças entre as temperaturas no solo e em altitudes de cruzeiro, que podem ocorrer em poucos segundos; a variação do tipo de atmosfera entre o ponto de decolagem e de aterrissagem; incidência de raios ultravioleta; ademais, somam-se as tensões típicas a que são submetidos equipamentos de grande porte e com elevada resistência mecânica. Isto tudo induz a ciclos de expansão e contração tanto do substrato metálico como do próprio revestimento, além do acúmulo de contaminantes de natureza diversa. Essas variações, nas condições de exposição, diferem das aplicações convencionais de revestimentos, onde os equipamentos a serem protegidos são expostos a um mesmo tipo de atmosfera durante toda a sua vida útil.

As ligas de Al de alta resistência mecânica, utilizadas na indústria aeroespacial, possuem uma microestrutura complexa devido aos tratamentos termomecânicos aos quais são submetidas, apresentando intermetálicos, dispersóides e partículas endurecedoras [1]. A presença dessas partículas gera alterações na composição da liga de forma localizada e pode causar diferença de potencial entre as regiões anódicas e catódicas, levando à corrosão galvânica [2-4].

Uma das ligas de alumínio comumente usadas para aplicações estruturais é a liga Al7075, devido às suas propriedades, como baixa densidade, alta resistência, ductilidade, tenacidade e resistência à fadiga [5-7]; sendo amplamente utilizada em peças estruturais de aeronaves e outras aplicações de alta tensão [6, 8-9]. Isadare e colaboradores [6] analisaram o efeito do tratamento térmico nas propriedades mecânicas da liga Al7075 e relataram que os elementos de liga levam ao aumento da resistência como resultado do tratamento térmico de envelhecimento. Madakson e colaboradores [10] estudaram o efeito da anodização no comportamento corrosivo, nessa mesma liga, e concluíram que houve redução da taxa de corrosão.

A anodização consiste em espessar anodicamente a camada de óxido de Al [11-12]. Está bem estabelecido que os parâmetros operacionais de anodização – como: tipo de eletrólito, tensão, densidade de corrente anódica, temperatura, tempo de anodização e agitação – afetam significativamente o revestimento anodizado [13-21].

Sendo assim, em um eletrólito ácido dedicado obtém-se um óxido com estrutura duplex, composto por uma camada espessa com poros de tamanho nanométrico, e uma camada barreira fina [13]. A camada barreira, de cerca de (1 a 3) µm de espessura, proporciona um aumento considerável na resistência à corrosão, pois bloqueia a entrada de umidade e sais, evitando, assim, o contato direto com o substrato de alumínio, enquanto a estrutura da camada porosa atua como uma excelente base para a adesão de primers e revestimentos orgânicos [13]. No entanto, essa estrutura microporosa do revestimento anodizado precisa ser devidamente selada para uma boa proteção contra a corrosão [22-26]. Compostos contendo íons de cromo hexavalente, como dicromato ou ácido crômico, são utilizados devido às suas propriedades inibidoras de corrosão [14]. A camada de óxido de alumínio anodizado também fornece proteção contra desgaste para o metal base [17, 27-29].

A anodização com ácido crômico (CAA) é utilizada na indústria do alumínio em geral e no campo aeroespacial, em particular, devido às boas propriedades anticorrosivas das camadas anódicas obtidas e, também, por ser um processo robusto [30-33]. Ressalta-se que, na indústria aeroespacial, vem sendo utilizada há mais de seis décadas, principalmente, em componentes estruturais [34-36]. Essa preferência justifica-se pela propriedade autorregenerativa proporcionada pelos compostos de Cr6+, que conferem uma excelente resistência à corrosão, pelo impacto relativamente baixo na resistência à fadiga das peças e porque a camada produzida oferece uma excelente base para aplicação de pintura [35], como já mencionado. No entanto, o íon cromo hexavalente tem a desvantagem de ser altamente tóxico e poluente ao meio ambiente e, além disso, oferece riscos ao ser humano por ser um agente cancerígeno [30-33]. Por esses motivos, em um futuro próximo, os tratamentos contendo Cr6+ deverão ser abolidos da indústria. A eliminação do íon cromo hexavalente deve ocorrer para substituir o processo CAA e na tecnologia de selagem [37-38]. O íon Cr no estado elementar e o Cr3+, no entanto, não têm esse mesmo impacto no organismo humano e no meio ambiente.

Diante desse contexto, este artigo visa mostrar o andamento das pesquisas sobre camada de anodização obtida em eletrólito contendo ácido sulfúrico-tartárico (TSA) e selagem com íons cério, alternativas consideradas promissoras ao Cr6+.

ESTADO DA ARTE

Anodização com ácido sulfúrico-tartárico

As principais alternativas à anodização com ácido crômico (CAA) baseiam-se em soluções de outros ácidos ou misturas destes [39-42].

A anodização em ácido sulfúrico-tartárico (TSA) tem-se mostrado um dos métodos promissores e ocorre quando uma camada aderente de óxido de alumínio é desenvolvida na superfície, pela aplicação de potenciais anódicos [43].

CAA selada com cromatos pode durar até mais de 1000 h em ensaio acelerado em câmara de névoa salina, atendendo ao requisito de número de pites por área [44]. Enquanto isso, TSA selado com soluções livres de íons Cr permanece menos de 500h [45-46], o que inviabiliza o seu uso em condições de trabalho severo, como em helicópteros ou aeronaves militares.

As linhas de pesquisa neste tópico podem ser agrupadas em duas abordagens: a primeira foca na anodização propriamente dita, estudando como modificar o eletrólito ou o mecanismo envolvido no crescimento da camada de alumina como via para otimizar as variáveis experimentais [47-51]. Já a segunda, é o desenvolvimento de um novo pós-tratamento de selagem para superar os resultados das tecnologias livres de íons cromo [52-57].

Recentemente, um processo de oxidação anódica, usando eletrólito contendo ácido sulfúrico-tartárico (TSA), foi desenvolvido e chamou muita atenção devido à sua eficácia. Comparado ao CAA, o eletrólito TSA é livre de Cr6+ e faz uso mais eficiente de energia e de água com muito menos geração de efluentes e emissões de gases. Além disso, a operação da TSA é mais simples e econômica em comparação com a CAA [58]. Estudos também mostraram que o ácido tartárico, como aditivo orgânico, pode não só reduzir a concentração de ácido sulfúrico, mas também melhorar a qualidade do filme anodizado. Além disso, o ácido tartárico residual, que permanece na camada porosa resultante, pode efetivamente reduzir a taxa de corrosão do filme anodizado sendo colocado em um ambiente ácido [59].

A anodização sulfúrico-tartárico (TSA), além de ser considerada ecologicamente correta, segundo alguns autores, resulta em camadas anodizadas com resistência à corrosão comparável às produzidas em CAA [60]. Segundo alguns estudos [61-62], a adição de ácido tartárico ao banho de ácido sulfúrico, embora não afete significativamente o mecanismo de crescimento da camada porosa, reduz a densidade de corrente de anodização. Presumivelmente, isso deve levar à formação de camadas porosas com espessuras menores, o que deve afetar positivamente a resistência à fadiga da liga anodizada em relação ao material anodizado em eletrólito contendo somente ácido sulfúrico.

Assim, a TSA ainda tem margem de melhoria. Empresas, institutos de pesquisas e universidades estão investindo importantes recursos para desenvolver novas alternativas. Recentemente, a tese de doutorado (2022): “Estudo de novos inibidores de corrosão e monitorização do processo corrosivo em materiais aeronáuticos e aeroespaciais, recorrendo a técnicas de análise incluindo ensaios não destrutivos” [63], resultado de uma parceria entre a Força Aérea Portuguesa (FAP) e a Faculdade de Ciências da Universidade de Lisboa (FCUL), contando com a colaboração do Instituto de Soldadura e Qualidade (ISQ) e da Agência Espacial Europeia (ESA), deu um contributo importante para as indústrias aeronáutica e aeroespacial. Nesse estudo, ligas de alumínio foram tratadas com inibidores – obtidos de fontes sustentáveis – e comparadas com amostras anodizadas em um banho de anodização à base de ácido sulfúrico e ácido tartárico, que é utilizado pela AIRBUS (Europa) e EMBRAER (Brasil) [63]. Como resultado, foi possível identificar aditivos orgânicos com capacidade inibitória que, quando incorporados ao banho de anodização isento de Cr6+, aumenta a resistência à corrosão, tornando o processo sustentável e viável.

Selagem

A proteção contra corrosão dos filmes de óxido anódico pode ser melhorada com o pós-tratamento da camada porosa anodizada, conhecida como selagem.

A selagem convencional é realizada com água quente, sal de níquel, silicato de sódio ou sal de dicromato [64-65]. Estudos recentes, de García-Rubio e colaboradores, com pós-tratamentos de camadas anódicas obtidas em eletrólitos de ácido sulfúrico-tartárico, mostraram que a selagem com dicromato pode fornecer proteção aprimorada devido às espécies inibidas de Cr6+ presentes nos poros [66].

Geralmente, as peças anodizadas são armazenadas antes do seu uso e da sua aplicação de acabamento [67]. Para proteger o material contra a corrosão durante esse período, é aplicada uma camada de primer, que também serve como elo entre o substrato anodizado e o revestimento orgânico aplicado na etapa de acabamento. Pós-tratamentos à base de íons Ce (cério) estão entre os substitutos mais promissores para ligas de Al [68].

Os trabalhos iniciais sobre a proteção contra corrosão de ligas de Al por inibidores de corrosão à base de Ce foram realizados por Hinton e colaboradores, em meados dos anos de 1980, na Divisão de Materiais dos Laboratórios de Pesquisas Aeronáuticas da Austrália [69-71]. No entanto, esses trabalhos relataram um tempo de imersão relativamente longo para formar uma camada de conversão espessa e protetora [72].

Selagem com sais de cério

Duas abordagens principais têm sido utilizadas para obter a proteção contra corrosão de ligas de Al por meio de compostos de íons Ce: sua aplicação direta sobre o substrato (camada de conversão), como sugerido por Hinton e colaboradores [73-74]; e a incorporação de espécies de Ce em sistemas de proteção mais complexos.

Hinton e Wilson [72], em seu trabalho sobre a produção de camadas de conversão à base de íons de Ce por meio de ensaio de perda de massa, demonstraram que o aumento da temperatura do banho não afetou significativamente as propriedades protetoras. Já Dabala e colaboradores [73] relataram resistência à corrosão superior da camada de conversão à base de íons de Ce quando a temperatura do banho de conversão foi aumentada para 50 °C. Embora particularidades, como composição da liga e do banho de conversão, possam ser relevantes para a determinação das condições otimizadas, vários trabalhos que investigaram o comportamento à corrosão dessas camadas foram realizados em temperaturas próximas a 50 °C [74-75], isso parece ser um compromisso entre maior eficiência e vida útil prolongada do banho, pois o H2O2 é sensível à decomposição térmica em solução aquosa.

De acordo com Bethencourt e colaboradores [74], o aumento da temperatura do banho favorece o desenvolvimento do filme de alumina sobre a matriz metálica, melhorando as propriedades protetoras da camada de conversão. No entanto, trabalhos recentes também relataram propriedades anticorrosivas aprimoradas para essas camadas de conversão à base de íons Ce obtidas à temperatura ambiente (próximo de 25°C) [76-77]. Portanto, parece não haver um acordo completo na literatura sobre a temperatura ideal do banho para a obtenção de uma camada de conversão à base de íons Ce.

Outra questão relevante é a de que, até o momento, essas camadas de conversão foram obtidas usando ligas de Al como substrato. Na literatura, poucos trabalhos empregaram uma etapa de pós-tratamento utilizando sais de Ce para melhorar a proteção contra corrosão de ligas de Al anodizadas.

Os procedimentos experimentais envolvem a imersão das amostras anodizadas em banhos contendo íons Ce por tempos variados, seja na temperatura de ebulição [78], em um procedimento semelhante à selagem hidrotermal clássica, ou em temperaturas bem abaixo desse valor (variando de temperatura ambiente até 50°C) [79-84]. Todos os estudos relataram que o pós-tratamento à base de Ce melhorou as propriedades protetoras da camada anodizada e alguns deles descreveram habilidades de proteção contra corrosão melhoradas ou semelhantes quando comparadas com procedimentos de vedação à base de cromato [79-84].

PESQUISA PATENTÁRIA

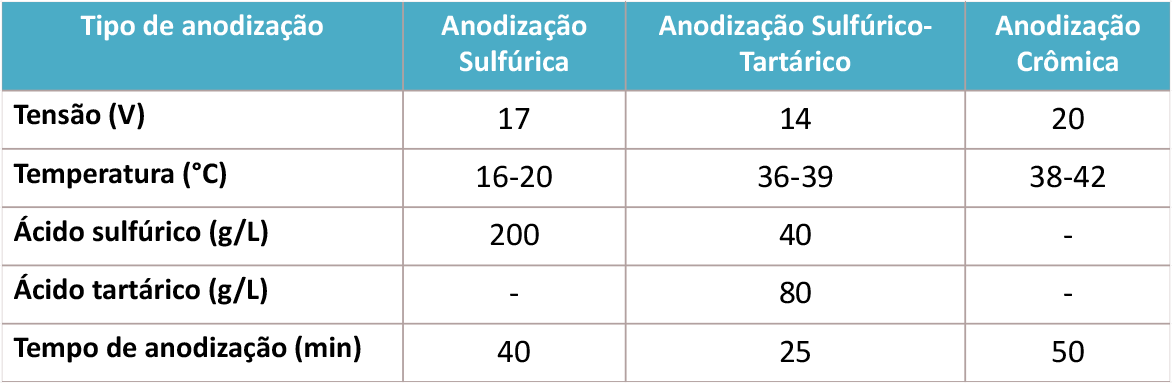

Uma pesquisa patentária, com o intuito de identificar as patentes relacionadas à anodização de alumínio, foi realizada. Entre os resultados está a patente internacional WO/2013/117759 intitulada: “Method for anodizing parts made of an aluminum alloy” [85]. A título de exemplos comparativos, peças idênticas foram submetidas às mesmas operações de preparação de superfície, sendo anodizadas de acordo com os métodos convencionais de anodização crômica, anodização sulfúrica e anodização sulfúrico-tartárico (Tabela 1).

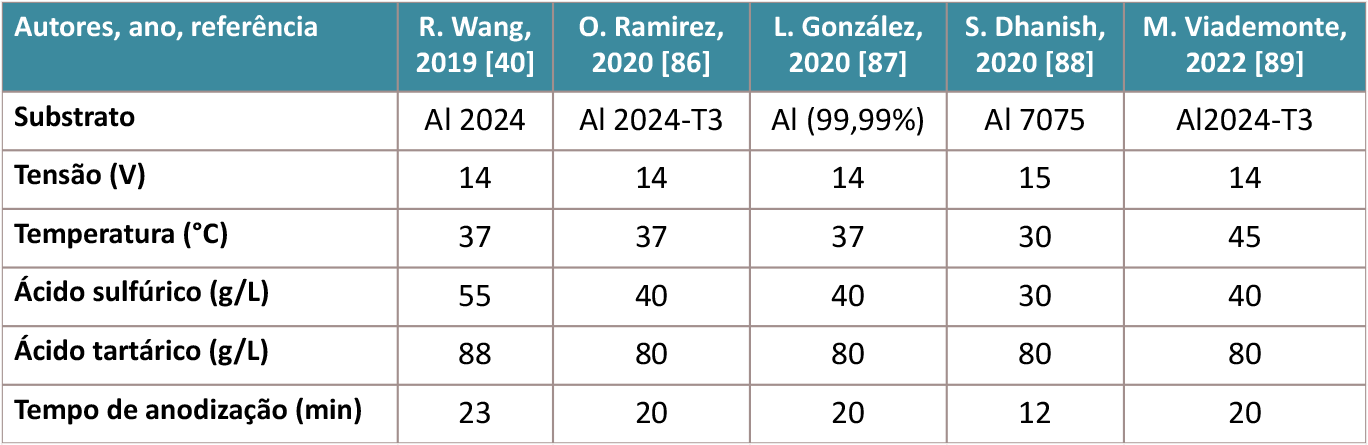

A Tabela 2 cita parâmetros utilizados na anodização sulfúrico-tartárico, TSA, para diferentes ligas de Al publicados em artigos, no período de 2019 a 2022.

Tabela 1- Parâmetros utilizados nos diferentes tipos de anodização apresentados na Patente WO/2013/117759 [85]

Tabela 2 – Parâmetros utilizados na anodização sulfúrico-tartárico (TSA) para diferentes ligas de alumínio, publicados em artigos científicos

CONSIDERAÇÕES FINAIS

Esta breve revisão de literatura mostrou que esforços vêm sendo dispendidos para encontrar um substituto ambientalmente amigável para a anodização e selagem, isentos de Cr6+. A anodização sulfúrico-tartárico (TSA) é um processo inovador e totalmente voltado para atender as diretrizes ambientais, e a selagem com sais contendo cério é uma alternativa em potencial. Amostras obtidas com essas propostas promissoras devem ser comparadas com as obtidas em escala industrial pelo processo de anodização crômica e hidrotermicamente seladas. Nesse contexto, acredita-se que o desenvolvimento deste estudo contribuirá de forma positiva na viabilização da anodização TSA como alternativa à crômica.

AGRADECIMENTOS

Os autores agradecem à empresa Liebherr Aeroespace Brasil (Processo 21.1.337.88.1), pela parceria, e à Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (Processo 88887.670674/2022-00), pelo apoio financeiro.

REFERÊNCIAS

[1] N. Birbilis, R.G. Buchheit. Electrochemical characteristics of intermetallic phases in aluminum alloys. J. Electrochem. Soc., 152 (2005), pp. B140-B151

[2] W. Zhang, G. Frankel. Transitions between pitting and intergranular corrosion in AA2024. Electrochim. Acta, 48 (9) (2003), pp. 1193-1210

[3] A. Boag, A. Hughes, A. Glenn, T. Muster, D. Mcculloch. Corrosion of AA2024-T3 Part I: Localised corrosion of isolated IM particles. Corros. Sci., 53 (2011), pp. 17-26

[4] A.E. Hughes, A. Boag, A.M. Glenn, D. McCulloch, T.H. Muster, C. Ryan, C. Luo, X. Zhou, G.E. Thompson. Corrosion of AA2024-T3 Part II: Co-operative corrosion. Corros. Sci., 53 (2011), pp. 27-39

[5] A. Heinz, A. Haszler, C. Keidel, W.S. Miller. Recent development in aluminum alloys for aerospace applications. Mater. Sci. Eng. A 280(1) (2000) 102–107.

[6] A. D. Isadarea, B. Aremob, M. O. A. deoye, O. J. Olawale, and M. D. Shittu. (2013). Effect of Heat Treatment on Some Mechanical Properties of 7075 Aluminum Alloy. Materials Research; 16(1):190-194.

[7] J. Li, Z. Peng. Mechanical properties, corrosion behaviors and microstructures of 7075 aluminum alloywith various aging treatments. Trans. Nonferrous Met. Soc. China, 18 (4) (2008), pp. 755-762

[8] T. Mohammad, and E. Esmaei. (2010). Mechanical and Anisotropic Behaviors of 7075 Aluminum Alloy Sheets. Materials and Design; 32(2): 1-6. doi: 2010.09.001

[9] L. Woei-Shyan, and S. Wu-Chung. (2000). The Strain Rate and Temperature Dependence of the Dynamic Impact Properties of 7075 Aluminum Alloy. Journal of Materials Process and Technology, 100:116-122.

[10] P.B. Madakson, I.A. Malik, S.K. Laminu, I.G. Bashir. Effect of anodization on the corrosion behavior of aluminum alloy in HCl acid and NaOH. Int. J. Mater. Eng., 2 (4) (2012), pp. 38-42.

[11] W. Lee, S. Park. Porous anodic aluminum oxide: anodization and templated synthesis of functional nanostructures. Chem. Rev., 114 (2014), pp. 7487-7556

[12] G.E. Thompson, H. Habazaki, K. Shimizu, M. Sakairi, P. Skeldon, X. Zhou, G.C. Wood. Anodizing of aluminium alloys. Aircraft Eng. Aerospace Technol., 71 (1999)

[13] F. Mansfeld, M.W. Kendig. Evaluation of anodized aluminum surfaces with electrochemical impedance spectroscopy. J. Electrochem. Soc., 135 (1988), pp. 828-833

[14] H. Bhatt. Alternative to conventional aluminum anodize seals with an environmentally friendly seal process. J. Appl. Surf. Finish., 2 (2007), pp. 204-208

[15] B. Malek, C. Mabru, M. Chaussumier. Study and modelling of anodized 2618 aluminum behavior subjected to multiaxial fatigue. Mater. Sci. Eng. Chem. (MATEC) Web Conf., 165 (2018), p. 16010.

[16] S. D. Cramer and B. S. Covino. (2003). ASM Handbook Volume 13A: Corrosion: Fundamentals, Testing, and Protection.

[17] S. Maria, A.K. Sergey, S.K. Larisa, S. Maksim, G.S.F. Mario, H. Theodor, H.I. Mariia, A.Z. Igor, B. Carsten, L.Z. Mikhail. The influence of PSA pre-anodization of AA2024 on PEO coating formation: composition, microstructure, corrosion, and wear behaviors. Materials, 11 (2428) (2018)

[18] T.P. Hoar, N.F. Mott. A mechanism for the formation of porous anodic films on aluminium. J. Phys. Chem. Solids, 9 (1959), pp. 97-99

[19] H. Costenaro, A. Lanzutti, Y. Paint, L. Fedrizzi, M. Terada. Corrosion resistance of 2524 Al alloy anodized in tartaric sulfuric acid at different voltages and protected with a TEOS-GPTMS hybrid sol-gel coating. Surf. Coat. Technol. (2017), pp. 438-450

[20] M. Remešova, S. Tkachenko, D. Kvarda, I. Ro??áková, B. Gollas, M. Menelaou, L. ?elko, J. Kaiser. Effects of anodizing conditions and the addition of Al2O3/PTFE particles on the microstructure and mechanical properties of porous anodic coatings on the AA1050 aluminium alloy. Appl. Surf. Sci., 513 (2020)

[21] H. Saffari, B. Sohrabi, M.R. Noori, H.R.T. Bahrami. Optimal condition for fabricating superhydrophobicaluminum surfaces with controlled anodizing processes. Appl. Surf. Sci., 435 (2018), pp. 1322-1328

[22] A.S. Hamdy, I. Doench, H. Möhwald. Assessment of a one-step intelligent self-healing vanadia protective coatings for magnesium alloys in corrosive media. Electrochim. Acta, 56 (2011), pp. 2493-2502

[23] A.S. Hamdy, I. Doench, H. Möhwald. Intelligent self-healing corrosion resistant vanadia coating for AA 2024. Thin Solid Films, 520 (2011), pp. 1668-1678

[24] R.B. Mason, M. Klingenberg, S. Clark, M. Miller, E. Berman, N. Voevodin. Alternatives to dichromate sealing in anodizing operations. Met. Finish., 109 (2012)

[25] R Tayler. B.D Chambers US Patent 0000958 (2009)

[26] Yung-Sen Huang, Teng-Shih Shih, Jun-Hung Chou. Electrochemical behavior of anodized AA7075-T73 alloys as affected by the matrix structure. Appl. Surf. Sci., 283 (2013), pp. 249-257

[27] A. Baron-Wiechec, M.G. Burke, T. Hashimoto, H. Liu, P. Skeldon, G.E. Thompson, H. Habazaki, J.-J. Ganem, I.C. Vickridge. Tracer study of pore initiation in anodic alumina formed in phosphoric acid. Electrochim. Acta, 113 (2013), pp. 302-312

[28] I. Tsangaraki-Kaplanoglou, S. Theohari, Th. Dimogerontakis, Yar-Ming Wang, Hong-Hsiang (Harry) Kuo, Sheila Kia. Effect of alloy types on the anodizing process of aluminum. Surf. Coat. Technol., 200 (2006), pp. 2634-2641

[29] L. Iglesias-Rubianes, S.J. Garcia-Vergara, P. Skeldon, G.E. Thompson, J. Ferguson, M. Beneke. Cyclic oxidation processes during anodizing of Al-Cu alloys. Electrochim. Acta, 52 (2007), pp. 7148-7157

[30] M. Bethencourt, F.J. Botana, J.J. Calvino, M. Marcos, M.A. Rodríguez-Chacón. Lanthanide compounds as environmentally friendly corrosion inhibitors of aluminum alloys: a review. Corros. Sci., 40 (1998) (1998), pp. 1803-1819

[31] R.L. Twite, G.P. Bierwagen. Review of alternatives to chromate for corrosion protection of aluminum aerospace alloys. Prog. Org. Coat., 33 (1998), pp. 91-100

[32] M. Becker. Chromate-free chemical conversion coatings for aluminum alloys. Corros. Rev., 37 (2019), pp. 321-342

[33] M.F. Montemor. Functional and smart coatings for corrosion protection: a review of recent advances. Surf. Coat. Tech., 258 (2014), pp. 17-37

[34] S.T. Abrahami, J.M.M. de Kok, H. Terryn, J.M.C. Mol. Towards Cr(VI)-free anodization of aluminum alloys for aerospace adhesive bonding applications: A review Front. Chem. Sci. Eng., 11 (3) (2017), pp. 465-482

[35] M. García-Rubio, P. Ocón, M. Curioni, G.E. Thompson, P. Skeldon, A. Lavía, I. García. Degradation of the corrosion resistance of anodic oxide films through immersion in the anodising electrolyte. Corros. Sci., 52 (2010), pp. 2219-2227

[36] MIL-A-8615F Anodic Coatings for Aluminum and Aluminum Alloys (1993)

[37] Xingwen Yu, Chunan Cao. Electrochemical study of the corrosion behavior of Ce sealing of anodized 2024 aluminum alloy. Thin Solid Films, 423 (2003), pp. 252-256

[38] A. Carangelo, M. Curioni, A. Acquesta, T. Monetta, F. Bellucci. Application of EIS to in situ characterization of hydrothermal sealing of anodized aluminum alloys: comparison between hexavalent chromium-based sealing, hot water sealing and cerium-based sealing. J. Electrochem. Soc., 163 (2016), pp. C619-C626

[39] M. García-Rubio, P. Ocón, A. Climent-Font, R.W. Smith, M. Curioni, G.E. Thompson, P. Skeldon, A. Lavia, I. García. Influence of molybdate species on the tartaric acid/sulfuric acid anodic films grown on AA2024 T3 aerospace alloy. Corros. Sci., 51 (2009), pp. 2034-2042

[40] R. Wang, L. Wang, C. He, M. Lu, L. Sun. Studies on the sealing processes of corrosion resistant coatings formed on 2024 aluminium alloy with tartaric-sulfuric anodizing. Surf. Coat. Tech., 360 (2019), pp. 369-375

[41] Y. Ma, X. Zhou, G.E. Thompson, M. Curioni, T. Hashimoto, P. Skeldon, P. Thomson, M. Fowles. Anodic film formation on AA 2099-T8 aluminum alloy in tartaric-sulfuric acid. J. Electrochem. Soc., 158 (2011), pp. C17-C22

[42] US Patent 2002/0157961 A1. Anodizing process, with low environmental impact, for a workpiece of aluminum or aluminum alloys.

[43] G. Boisier, N. Pébère, C. Druez, M. Villatte, S. Suel. FESEM and EIS study of sealed AA2024 T3 anodized in sulfuric acid electrolytes: influence of tartaric acid. J. Electrochem. Soc., 155 (2008), pp. C521-C529

[44] G.E. Thompson, L. Zhang, C.J.E. Smith, P. Skeldon. Boric/sulfuric acid anodizing of aluminum alloys 2024 and 7075: film growth and corrosion resistance. Corrosion, 55 (1999), pp. 1052-1061

[45] B. Kuznetsov, M. Serdechnov, J. Tedim, M. Starykevich, S. Kallip, M.P. Oliveira, T. Hack, S. Nixon, M.G.S. Ferreira, M.L. Zheludkevich. Sealing of tartaric sulfuric (TSA) anodized AA2024 with nanostructured LDH layers. RSC Adv., 6 (2016)

[46] V.R. Capelossi, M. Poelman, I. Recloux, R.P.B. Hernandez, H.G. De Melo, M.G. Olivier. Corrosion protection of clad 2024 aluminum alloy anodized in tartaric-sulfuric acid bath and protected with hybrid sol–gel coating. Electrochim. Acta, 124 (2014)

[47] J. Lu, G. Wei, Y. Yu, C. Guo, L. Jiang. Aluminum alloy AA2024 anodized from the mixed acid system with enhanced mechanical properties. Surf. Interfaces, 13 (2018)

[48] M. García-Rubio, P. Ocón, A. Climent-Font, R.W. Smith, M. Curioni, G.E. Thompson, P. Skeldon, A. Lavia, I. García. Influence of molybdate species on the tartaric acid/sulfuric acid anodic films grown on AA2024 T3 aerospace alloy. Corros. Sci., 51 (2009), pp. 2034-2042

[49] L. Zhang, G.E. Thompson, M. Curioni, P. Skeldon. Anodizing of aluminum in sulfuric acid/boric acid mixed electrolyte. J. Electrochem. Soc., 160 (2013)

[50] M. Whelan, K. Barton, J. Cassidy, J. Colreavy, B. Duffy. Corrosion inhibitors for anodised aluminum. Surf. Coat. Tech., 227 (2013), pp. 75-83

[51] M. Curioni, P. Skeldon, E. Koroleva, G.E. Thompson, J. Ferguson. Role of tartaric acid on the anodizing and corrosion behavior of AA 2024 T3 aluminum alloy. J. Electrochem. Soc., 156 (2009), pp. C147-C153

[52] M. Norek, B. Budner. Effect of various electrolyte modifiers on anodic alumina (AAO) growth and morphology. Curr. Nanosci., 15 (2019), pp. 76-83

[53] M.A. Arenas, A. Conde, J.J. De Damborenea. Effect of acid traces on hydrothermal sealing of anodizing layers on 2024 aluminum alloy. Electrochim. Acta, 55 (2010)

[54] M. Terada, F.M. Queiroz, D.B.S. Aguiar, V.H. Ayusso, H. Costenaro. Corrosion resistance of tartaric-sulfuric acid anodized AA2024-T3 sealed with Ce and protected with hybrid sol–gel coating. Surf. Coat. Tech., 372 (2019), pp. 422-426

[55] O.M. Prada Ramirez, F.M. Queiroz, M. Terada, U. Donatus, I. Costa, M.-G. Olivier. EIS investigation of a Ce-based posttreatment step on the corrosion behaviour of Alclad AA2024 anodized in TSA. Surf. Interface Anal., 51 (2019), pp. 1260-1275

[56] A. Renaud, M. Poorteman, J. Escobar, L. Dumas, Y. Paint, L. Bonnaud, P. Dubois, M.-G. Olivier. A new corrosion protection approach for aeronautical applications combining a phenol-paraphenylenediamine benzoxazine resin applied on sulfo-tartaric anodized aluminum. Prog. Org. Coat., 112 (2017), pp. 278-287

[57] A. Carangelo, M. Curioni, A. Acquesta, T. Monetta, F. Bellucci. Application of EIS to in situ characterization of hydrothermal sealing of anodized aluminum alloys: comparison between hexavalent chromium-based sealing, hot water sealing and cerium-based sealing. J. Electrochem. Soc., 163 (2016), pp. C619-C626

[58] E. Harscoet, D. Froelich. Use of LCA to evaluate the environmental benefits of substituting chromic acid anodizing (CAA). J. Clean. Prod., 16 (2007), pp. 1294-1305

[59] M. Curioni, P. Skeldon, E. Koroleva, G.E. Thompson, J. Ferguson. Role of tartaric acid on the anodizing and corrosion behavior of a 2024 T3 aluminum alloy. J. Electrochem. Soc., 156 (2009), pp. C147-C153

[60] M. García-Rubio, M.P. de Lara, P. Ocón, S. Diekhoff, M. Beneke, A. Lavía, I. García. Effect of post-treatment on the corrosion behaviour of tartaric–sulphuric anodic films. Electrochim. Acta, 54 (2009), pp. 4789-4800

[61] L. Iglesias-Rubianes, S.J. Garcia-Vergara, P. Skeldon, G.E. Thompson, J. Ferguson, M. Beneke. Cyclic oxidation processes during anodizing of Al-Cu alloys. Electrochim. Acta, 52 (24) (2007), pp. 7148-7157

[62] M. Curioni, P. Skeldon, E. Koroleva, G.E. Thompson, J. Ferguson. Role of tartaric acid on the anodizing and corrosion behavior of AA 2024 T3 aluminum alloy. J. Electrochem. Soc., 156 (4) (2009), pp. C147-C153

[63] Proença, Carla Sofia. Tese de doutoramento, Química, Universidade de Lisboa, Faculdade de Ciências, 2022

[64] L. Hao, B.R. Cheng. Sealing processes of anodic coatings-past, present, and future. Met. Finish., 98 (2000), pp. 8-18

[65] M.R. Kalantary, D.R. Gabe, D.H. Ross. A model for the mechanism of nickel fluoride cold sealing of anodized aluminium. J. Appl. Electrochem., 22 (1992)

[66] M. García-Rubioa, M.P.D. Lara, P. Ocóna, S. Diekhoff, M. Beneke. Effect of postreatment on the corrosion behaviour of tartaric-sulphuric anodic films. Electrochim. Acta, 54 (2009), pp. 4789-4800

[67] S. Abrahami, Cr(VI)-free pre-treatments for adhesive bonding of aerospace industry, PhD Thesis, TU Delft, 2016, 183 p.

[68] M. Becker. Chromate-free chemical conversion coatings for aluminum alloys. Corros. Rev., 37 (4) (2019), pp. 321-342

[69] B.R.W. Hinton, D.R. Arnot, N.E. Ryan. The inhibition of aluminium alloy corrosion by cerous cations. Metals Forum, 7 (4) (1984), pp. 211-217

[70] D.R. Arnott, N.E. Ryan, B.R.W. Hinton, B.A. Sexton, A.E. Hughes, Auger and XPS studies of cerium corrosion inhibition on 7075 aluminum alloy, Appl. Surf. Sci., 22-23(PART 1) (1985) 236–251.

[71] B.R.W. Hinton, D.R. Arnot, N.E. Ryan. Cerium conversion coatings for the corrosion protection of aluminium. Metals Forum, 9 (3) (1986), pp. 162-173

[72] B.R.W. Hinton, L. Wilson. A method of forming a corrosion resistant coating. Int. Cl. 4 C23C 22/48. WO 88/06639, September 7, 1988.

[73] M. Dabalà, E. Ramous, M. Magrini. Corrosion resistance of cerium-based chemical conversion coatings on AA5083 aluminium alloy. Mater. Corros., 55 (2004)

[74] M. Bethencourt, F.J. Botana, M.J. Cano, R.M. Osuna, M. Marcos. Combination of thermal activation and addition of H2O2 to improve cerium-based immersion treatment of alloy AA5083. Mater. Corros., 54 (2003), pp. 77-83

[75] S.V. Kozhukharov, O.F. Acuna, M.S. Machkova, V.S. Kozhukharov. Influence of buffering on the spontaneous deposition of cerium conversion coatings for corrosion protection of AA2024-T3 aluminum alloy. J. Appl. Electrochem., 44 (2014).

[76] B. Valdez, S. Kiyota, M. Stoytcheva, R. Zlatev, J.M. Bastidas. Cerium-based conversion coatings to improve the corrosion resistance of aluminium alloy 6061–T6. Corros. Sci., 87 (2014), pp. 141-149

[77] S. Chen, S. Zhang, X. Ren, S. Xu. Cerium-based chemical conversion coating on aluminum alloy to inhibits corrosion in chloride solution. Int. J. Electrochem. Sci., 10 (2015), pp. 9073-9088

[78] T.L. Almeida, F.M. Queiroz, M. Terada, I. Costa, V.R. Capelossi. On the effects of hydrothermal treatments on the corrosion resistance of the TSA anodized AA7475-T761 alloy. Key Eng. Mater., 710 (2016), pp. 169-174

[79] Y. Xingwen, C. Chunan, Y. Zhiming. Application of rare earth metal salts in sealing anodized aluminum alloy. J. Mater. Sci. Lett., 19 (21) (2000), pp. 1907-1908

[80] A. Carangelo, M. Curioni, A. Acquesta, T. Monetta, F. Bellucci, Cerium-based sealing of anodic films on AA2024T3: Effect of pore morphology on anticorrosion performance, J. Electrochem. Soc. 163(14) (2016) pp. C907-C916.

[81] A. Carangelo, M. Curioni, A. Acquesta, T. Monetta, F. Bellucci. Application of EIS to in situ characterization of hydrothermal sealing of anodized aluminum alloys: comparison between hexavalent chromium-based sealing, hot water sealing and cerium-based sealing. J. Electrochem. Soc., 163 (10) (2016), pp. C619-C626

[82] I.V. Gordovskaya, T. Hashimoto, J. Walton, M. Curioni, G.E. Thompson, P. Skeldon. Development of cerium-rich layers on anodic films formed on pure aluminium and AA7075 T6 alloy. J. Electrochem. Soc., 161 (14) (2014), pp. C601-C606

[83] O. M. Prada Ramirez. Estudo da resistência à corrosão da liga de alumínio 2024-T3 clad anodizada em ácido tartárico sulfúrico e pós-tratada em banho contendo íons Ce, Master’s dissertation presented to Polytechnic school of the University of São Paulo, São Paulo, 2019, 130 p.

[84] O.M. Prada-Ramirez, F.M. Queiroz, M. Terada, U. Donatus, I. Costa, M.-G. Olivier, H.G. De Melo, EIS investigation of a Ce? based posttreatment step on the corrosion behaviour of Alclad AA2024 anodized in TSA, Surf Interface Anal., v. 51(12) (2019) pp. 1260–1275.

[85] B. Pierre, G. Céline, S. Cédric, P. David. Method for anodizing parts made of an aluminum alloy. Publication Number WO/2013/117759 (2012).

[86] O. M. Prada Ramirez, F. M.Queiroz, M. Araujo Tunes, R. Altobelli Antunes, C. Lima Rodrigues, H. Gomes De Melo. Tartaric-sulphuric acid anodized clad AA2024-T3 post-treated in Ce-containing solutions at different temperatures: Corrosion behaviour and Ce ions distribution, Applied Surface Science, v. 534 (2020).

[87] L. González-Rovira, L. González-Souto, P. J. Astola, C. Bravo-Benítez. Assessment of the corrosion resistance of self-ordered anodic aluminum oxide (AAO) obtained in tartaric-sulfuric acid (TSA), Surface and Coatings Technology, v. 399 (2020).

[88] S. Dhanish, G. Yoganandan, J.N. Balaraju. Development of TSA anodized/MnVO sealed coating using a statistical approach for Al 7075 alloy and a study of its corrosion behaviour, Surface and Coatings Technology, v. 402 (2020).

[89] M. Paz Martinez-Viademonte, S. T. Abrahami, T. Hack, M. Burchardt. Adhesion properties of tartaric sulfuric acid anodic films assessed by a fast and quantitative peel tape adhesion test, International Journal of Adhesion and Adhesives, v. 116 (2022).