Tanque de pré-tratamento da Erzinger em uma linha de E-coat

Conheça os diferentes processos, e seus detalhes, da troca do banho em tanques de e-coat e encontre o que mais se adequa ao seu negócio

Resumo

A resina, pasta e aditivos de um tanque e-coat devem ser fornecidos por uma única fonte. Quando mudamos de um fornecedor para outro ou quando trocamos a tecnologia e-coat proveniente de um mesmo fornecedor temos um processo chamado conversão. Este artigo elucida a matemática básica envolvida nesta operação.

Abstract

Resin, paste and additives of an e-coat tank must be supplied by a single source. When we change from one supplier to another or when we change the e-coat technology provided by the same supplier a process called conversion takes place. This article elucidates the basic math involved in this operation.

Introdução

Uma das grandes premissas para viabilizar a operação de um tanque e-coat se baseia em um alto volume de produção. Do ponto de vista de engenharia, uma linha de pintura nesta tecnologia demanda muito mais do que um reservatório para a tinta: sistemas de ultrafiltração, estufas de alta temperatura (> 160°C), transportadores, retificadores e operadores capacitados – não apenas no funcionamento como também na execução e interpretação de resultados analíticos – representam apenas alguns exemplos de recursos necessários para operação.

Todos esses elementos possuem um custo fixo associado e, do ponto de vista prático, são compensados somente através de alta produtividade da linha. Desta forma, um tanque e-coat é projetado – ou ao menos deveria sê-lo – pensando-se não apenas na geometria das peças, mas também na produtividade esperada para justificar financeiramente a sua operação. Consequência direta deste estudo é a grande variedade de volumes de tanques observada no mercado brasileiro, onde registram-se números entre 3 a 500 m3.

O valor de 15 m3 é bastante representativo para a maioria dos negócios industriais, enquanto volumes superiores a 100 m3 são observáveis para tanques de montadoras – veículos leves, comerciais, agrícolas ou correlatos. Com esses números em mente, pode-se imaginar o custo envolvido na troca de um banho e-coat.

Por que trocamos um banho?

No mercado de tintas de eletrodeposição, há uma tendência à manutenção do fornecedor de tintas por longos períodos. Dentre os motivos normalmente associados à troca de um banho podemos citar:

- Avanços tecnológicos: o progresso na ciência de tintas leva a novas descobertas, as quais são traduzidas em produtos com características melhoradas ou inéditas;

- Custo: não surpreende que a inflação de matérias-primas, causada pela ruptura da cadeia de fornecimento durante a recente pandemia de Covid-19, reflita diretamente no custo das tintas; em nível nacional, a inflação, acima da meta do governo, bem como a alta instabilidade da moeda brasileira têm sido fatores determinantes de reajustes. Nesse cenário, é possível observar, no mercado, uma maior movimentação dos fabricantes de tintas na tentativa de manter ou explorar fragilidades dos concorrentes para ampliar sua participação – e o custo torna-se o principal recurso de disputa no curto prazo;

- Problemas de qualidade: sob esta justificativa podemos enxergar diversos cenários, dos quais cito os mais comuns: a) atendimento a novas demandas de mercado, fazendo com que o produto atual não mais atinja as expectativas; b) falha operacional grave do tanque, no qual o banho se torna absolutamente inapropriado para uso – é uma situação extrema e rara, porém já observada –, um exemplo consistiu na adição errônea de material incompatível com o banho (falha operacional), levando a um nível de crateras e de perda de aspecto tão elevado que não restou outra alternativa senão a troca do e-coat para retomada da produção. Uma vez tomada essa decisão, o material pode ser trocado de duas formas distintas:

- Esvaziamento e descarte do material atual, seguido de limpeza das instalações e enchimento direto do tanque com o novo banho (sistema ‘dump and fill’). É o procedimento mais rápido, pois não há uma fase de transição entre produtos/tecnologias. Possui também o custo mais elevado, pois envolve o descarte (e tratamento dos resíduos) do banho original. Costuma ser empregado em situações extremas, normalmente envolvendo problemas de qualidade nos quais é impossível manter o processo de pintura.

- Conversão gradual, normalmente designada como ‘feed over’. Nesse cenário, suspende-se a adição do produto utilizado até aquele momento e inicia-se o abastecimento do novo produto, adicionando-o conforme a demanda de material no processo; por este motivo, o termo ‘pour-over’ também é bastante utilizado. É o processo de mudança mais barato e ecologicamente correto, pois não há descarte de banho. A desvantagem é que, até a conclusão da conversão, duas tecnologias (sejam de mesmo fornecedor ou de fornecedores diferentes) estarão presentes no tanque e, dependendo da taxa de abastecimento e do tamanho do tanque, o processo poderá variar na escala de meses ou anos. Em minha experiência, o processo de conversão mais longo atingiu a marca de cinco anos! Fica evidente a necessidade de uma descrição mais detalhada – e este é o objetivo principal deste artigo.

Calculando o processo de ‘feed over’

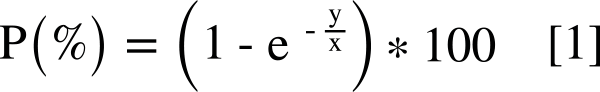

Para todos os efeitos, considere a mudança de uma tecnologia X por uma tecnologia Y através do processo de ‘feed over’. O progresso da conversão é dado por [1]:

Onde:

P(%) = nível de conversão percentual do tanque, partindo-se do material X para o material Y;

y = quantidade de material da tecnologia Y adicionado até um determinado momento no tanque (combinação pré-estabelecida de resina e pasta);

x = quantidade original da mistura resina e pasta do material X disponível no tanque, dado pelo teor de não-voláteis do tanque;

e = número de Euler, irracional, aproximadamente igual a 2,718.

Para que a equação [1] seja válida, supõe-se que a cinética de eletrodeposição dos materiais X e Y seja aproximadamente igual. A equação é uma função exponencial simples, na qual o decréscimo de um componente varia conforme a relação entre o que foi abastecido do novo produto (Y) e o que já existia inicialmente (X). O número de Euler (e), por si só, é um dos mais interessantes: ele aparece frequentemente em problemas relacionados ao crescimento ou decaimento, onde a velocidade da mudança é determinada pelo valor presente do número mensurado. Para aqueles que tenham curiosidade sobre esse número, recomendo o trabalho recente de Mutalik (MUTALIK; PRADEEP, 2021).

Neste momento, faz-se necessário esclarecermos um aspecto técnico muito importante: os materiais entregues como resina e pasta de pigmentos pelos fabricantes de tinta representam, na verdade, suspensões aquosas desses componentes. Ao dizermos que “uma resina possui sólidos (ou um teor de não-voláteis) de 35%” significa que uma amostra de 100 gramas desse material apresentará 35g de resíduo após um teste de secagem em estufa – o restante (65g) terá evaporado, sendo água o componente principal desse meio. O tempo e temperatura de secagem são parâmetros determinados pelo fabricante.

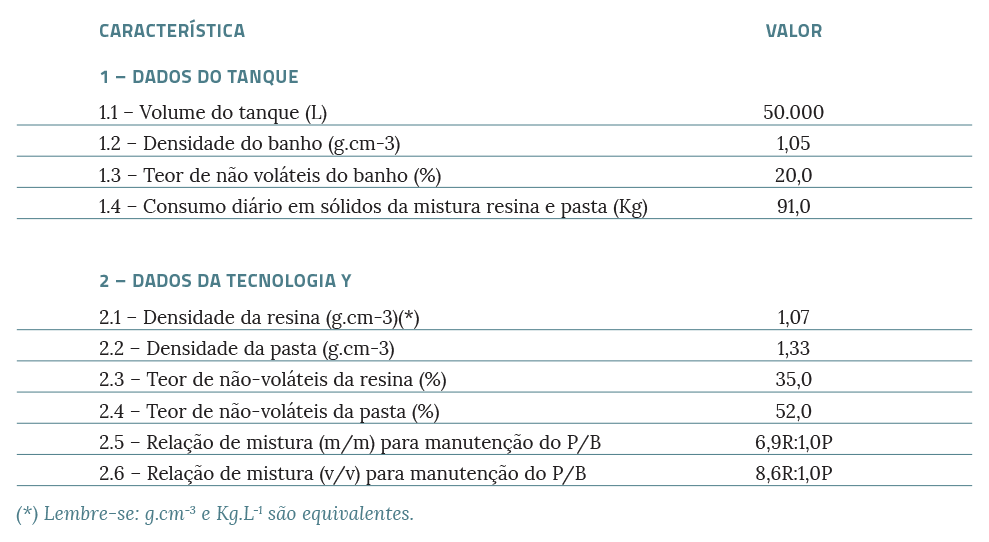

Considerações feitas, acredito ser conveniente mostrar um exemplo de cálculo para facilitar o entendimento do processo. A Tabela 1 possui as informações de partida.

Tabela 1: Dados mínimos necessários para a avaliação de um processo de ‘feed over’

Com base nestes dados, os seguintes passos permitirão o cálculo do nível de ‘feed over’:

- Determine x, a quantidade em massa da tecnologia X disponível no tanque. A partir do volume do tanque e do peso específico do banho, podemos fazer as conversões necessárias e obter a massa do banho existente no sistema. Em nosso exemplo, temos: 50.000 L*1,05 Kg/L = 52.500 Kg. Uma vez que o teste analítico de rotina apontou um teor de não-voláteis de 20%, podemos estabelecer que x = 52.500 Kg*0,2 = 10.500 Kg.

- Determine a carga diária realizada com a tecnologia que será substituída (X). Vamos admitir, neste nosso exercício, que, em função da produtividade do tanque, são necessários 91 Kg em não voláteis da mistura de resina e pasta X para que não haja queda do teor de não-voláteis do banho.

- Registre a relação pigmento/ligante (P/B) do banho X. Essa informação é importante pois permitirá estabelecer a futura relação entre resina e pasta da nova tecnologia. Não há dificuldades por aqui, visto que esse parâmetro é rotineiramente monitorado pelo responsável da operação do tanque.

- A partir das informações de P/B e da carga diária, estabeleça a nova relação da mistura de resina e pasta da tecnologia Y. Essa é a etapa mais longa de cálculos, o que nos exige maior atenção:

4.1 - Verifique com o fabricante de Y qual a relação de mistura de resina e pasta, na forma em que são fornecidas, para que o P/B seja mantido. Em princípio, o cliente seria capaz de fazer essa estimativa a partir do teor de não-voláteis e do teor de cinzas de cada componente, mas o fornecedor pode prover esse dado sem quaisquer dificuldades. Admitamos, então, que o fabricante de Y tenha indicado que a relação de mistura entre resina e pasta, na forma em que são fornecidas, considerando unidades mássicas, seja de 6,9 partes de resina para 1,0 parte de pasta (ou 6,9R:1,0P, m) para manutenção do P/B indicado na etapa 2.

Se o fornecedor disponibilizar o dado como uma relação entre volumes (v/v), será necessário utilizar a densidade de cada um dos componentes para convertê-los em uma relação m/m; se isso não for feito, haverá uma falha dimensional no próximo passo. Em nosso caso, a relação v/v equivalente seria aproximadamente 8,6R:1,0P, o qual deixo ao leitor a tarefa de se certificar desse valor.

4.2 - Transformamos a relação de mistura entre resina e pasta na forma em que são fornecidas (suspensões) em uma relação entre não-voláteis de ambas. Assim, partindo-se de 6,9 R:1,0P (m/m), temos 6,9*0,35 = 2,415 (sólidos de resina), e 1,0*0,52 = 0,520 (sólidos de pasta), o que nos levará a uma relação de 2,415 / 0,520 = 4,644:1,000 entre sólidos de resina e pasta.

As três casas decimais servem apenas para não arredondarmos demais os valores nos próximos passos, não representando tantos algarismos significativos no sentido estrito do termo.

4.3 - Estabelecemos o quanto de cada um dos componentes serão adicionados ao banho. Se necessitamos de 91 Kg para manutenção do teor de sólido do banho (vide etapa 2), utilizaremos 91 / 5,644 = 16,12 Kg de não-voláteis de pasta, e 91 - 16,123 = 74,87 Kg de não-voláteis de resina. Lembre-se que 5,644 é a soma das partes consideradas (4,644 + 1).

Confirmamos esses valores dividindo-se 74,87 por 16,12, o que nos leva de volta à relação entre sólidos de resina e pasta (a divergência é uma mera questão de arredondamento).

Pensando nas suspensões – materiais conforme entregues pelo fabricante –, teremos um abastecimento diário de 74,87 Kg/0,35 = 213,9 Kg de resina e 16,12 Kg/0,52 = 31 Kg de pasta ou, em unidades volumétricas, 213,9 Kg / 1,07 Kg/L = 200 L de resina e 31 Kg /1,33 Kg / L = 23,3 L de pasta.

Finalmente, a razão entre 200 / 23,3 nos leva a 8,6R:1,0P (v/v), o que confere com a relação indicada em 4.1 (novamente, não se esqueçaa dos arredondamentos envolvidos!).

Do ponto de vista prático/funcional, dificilmente alguém se daria ao trabalho de medir e adicionar, ‘exatamente’, 23,3 litros de pasta por dia a um tanque. Um pouco a mais hoje, um pouco menos amanhã e temos aqui uma das causas (normalmente pouco significativa) na variação do teor de sólidos e P/B do tanque ao longo do tempo.

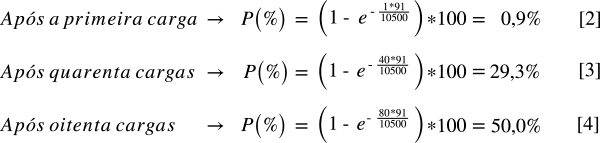

Pronto! Finalmente, após tanto ‘malabarismo’ matemático, chegamos aos números necessários para utilizarmos a equação [1]. Pensemos em três pontos distintos:

Uma vez que estamos tratando de cargas diárias, observamos que, após 40 dias trabalhados (o equivalente a 40 cargas de 91 Kg), a conversão atingiu a marca de 29,3%.

As equações [2 e 4] também trazem uma informação implícita: se considerássemos apenas o resultado para quarenta cargas, imaginaríamos que o nível da conversão após 80 cargas seria de 29,3*2 = 58,6%; o cálculo, neste ponto [4], entretanto, indica uma conversão muito menor (50%). É o efeito direto do uso da nossa recém-apresentada função exponencial!

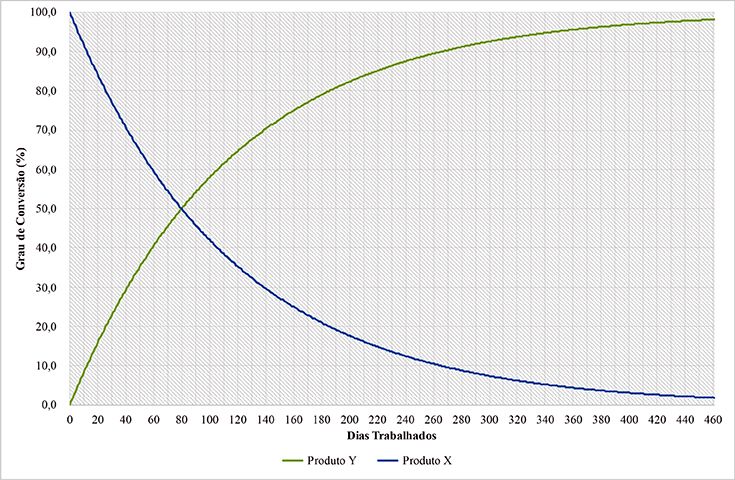

A Figura 1 ilustra o processo em que houve uma carga constante ao longo de 460 dias trabalhados. O comportamento assintótico é visível: a cada dia, a conversão parece ‘desacelerar’ e caminhar para um valor limítrofe.

Matematicamente falando, o valor de 100% de conversão jamais será atingido. Experimente utilizar múltiplos cada vez maiores de 91 Kg na equação [1] e confirme, por si só, que chegaremos a 99,9999...%, mas nunca a 100%. Oras, temos um preciosismo numérico aqui, mas a pergunta ainda permanece aberta: em que momento o tanque pode ser considerado convertido?

Figura 1: Exemplo de evolução de um processo de ‘feed over’

Essa resposta tem um caráter mais operacional do que prático e, para todos os efeitos, considera-se que um processo de conversão está concluído quando atingimos a marca de 95% do novo material no tanque. Para nosso exemplo, isso representa 346 dias trabalhados.

A correlação entre o giro de um tanque (‘turn over’) e sua conversão (‘feed over’)

Este artigo seria incompleto se não explorássemos um termo bastante utilizado e muitas vezes confundido ao pensarmos em conversões: trata-se da expressão ‘turn over’. Mais um anglicismo em nossas vidas que demanda cuidado para que seja empregado adequadamente.

Podemos traduzi-lo simplesmente por ‘giro’, ou defini-lo como as quantidades de resina e pasta necessárias para enchermos um tanque a partir de valores do teor de não-voláteis e relação pigmento/ligante (P/B), previamente estabelecidos para o banho.

Voltemos, então, para a Tabela 1 para determinar as quantidades necessárias para o enchimento de nosso tanque:

- Lembremos que a relação de mistura é de 6,9R:1,0P (m/m) ou 8,6R:1,0P (v/v) para que a relação P/B de operação seja obtida;

- O banho de 50.000 L, com densidade de 1,05 g/cm3 e teor de não voláteis de 20%, apresentará 10.500 Kg em sólidos da mistura de resina e pasta;

- Partindo-se de 6,9R:1,0P (m/m), temos 6,9*0,35 = 2,415 (sólidos de resina), e 1,0*0,52 = 0,520 (sólidos de pasta), o que nos levará a uma relação de 2,415 / 0,520 = 4,644:1,000 entre sólidos de resina e pasta. Isso já foi calculado anteriormente e apenas indicamos aqui para manter a linha de raciocínio;

- Considerando-se que a quantidade em sólidos da mistura no tanque é 10.500 Kg, podemos determinar as quantidades originais de resina e pasta: 10.500 / 5,644 = 1.860 Kg, em sólidos de pasta, e 10.500 – 1.860 = 8.640 Kg, em sólidos de resina. Voltamos aos materiais originais (conforme fornecido pelo fabricante) ao se considerar o teor de sólidos dos dois componentes. Temos 8.640 / 0,35 = 24.686 Kg de resina, e 1.860/0,52 = 3.577 Kg de pasta. Repare que a relação 24.686/3.577 nos remete à relação da mistura originalmente informada pelo fabricante (6,9R:1,0P, m/m);

- Finalmente, temos as quantidades necessárias para o enchimento do tanque no P/B pré-estabelecido e a 20% de sólidos! Resina = 24.686/1,07 = 23.071 litros, e pasta = 3.577/1,33 = 2689 litros. O restante (ou ‘balanço’) para atingirmos o volume total do tanque será dado pela água: 50.000-23.071-2.689 = 24.240 litros.

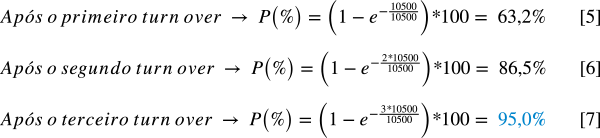

Podemos fazer uma certa correlação entre o giro do tanque e sua respectiva conversão: basta avaliarmos os pontos em que há 1, 2 e 3 giros (‘turn overs’) ao longo da troca de material ou tecnologia:

Assim, de forma simples, conseguimos estabelecer que a troca de uma tecnologia pelo processo de ‘feed over’ acontece após três giros (ou 3 ‘turn overs’) de um tanque.

A vantagem em se expressar a conversão na forma de giros é que escapamos dos cálculos envolvendo exponenciais, permitindo estimativas com apenas alguns passos simples.

Do ponto de vista prático, potenciais problemas associados à conversão de um tanque ocorrerão até o final do primeiro giro; às vezes, saturação de filtros ou perda de aspecto poderão ocorrer se as tecnologias envolvidas não apresentarem um alto nível de compatibilidade, principalmente se a troca de tecnologia envolver de forma simultânea a troca de fornecedor.

Para minimização desses riscos, devem ser realizadas análises preliminares em escala laboratorial, às quais podem, inclusive, ‘condenar’ o processo de conversão. Entre o segundo e terceiro giro, a nova tecnologia torna-se majoritária no banho, permitindo que as novas características desejadas surjam e evoluam gradualmente (por exemplo, melhoria nos resultados de ensaio em resistência à corrosão por névoa salina) até o final do processo.

Conclusões

Espera-se que este artigo tenha contribuído para ‘desmistificar’ os cálculos associados à troca de tecnologia. Para aqueles que apresentam dificuldades em realizar operações matemáticas mais complexas, tais como o uso de exponenciais, uma alternativa foi proposta com base na relação entre giro e conversão.

Agradecimentos

Agradeço aos profissionais José Valdir Guindalini, Marcos Andrade da Silva e Viviane Santos Souza pela revisão técnica do artigo.

Referências Bibliográficas

Mutalik, Pradeep; ‘Why e, the Transcendental Math Constant, Is Just the Best’, Quanta Magazine. Publicado em 24 de novembro de 2021 e disponível em https://www.quantamagazine.org/why-eulers-number-is-just-the-best-20211124