CONTATO UMICORE

Resumo

A deposição de camadas de prata dura em contatos elétricos é o estado da arte. Em escala industrial são utilizados principalmente os eletrólitos à base de cianeto na eletrodeposição. O aumento de requisitos como alta dureza, melhora da resistência ao desgaste e aumento da resistência a temperatura preservando as propriedades elétricas da prata pura são evidências da necessidade de melhorar as superfícies de contato e as camadas. Este artigo apresenta um novo eletrólito de prata sem cianeto para a deposição da liga de prata-antimônio demonstrando uma performance muito estável nos testes realizados ao longo do tempo. Investigações da descoberta relatada demonstraram excelente resistência mecânica, assim como, propriedades elétricas das camadas de prata dura, mesmo após tratamento térmico e tempo de vida do eletrólito.

Abstract

Coating of electrical contacts with hard silver deposits is state of the art. In industrial scale mainly cyanide-containing electrolytes are used for electroplating. Increased requirements like high hardness, improved wear resistance and increased temperature resistance preserving the good electrical properties of pure silver are evidence of the need for improved contact surfaces and layers. The given report presents a new cyanide-free electrolyte for silver-antimony deposition showing very stable performance in longterm plating tests. Investigations of the mentioned features exhibit very good mechanical as well as electrical properties of these hard silver layers, even after heat treatment and electrolyte ageing.

INTRODUÇÃO

A prata tem a maior condutividade elétrica de todos os metais, alta condutividade térmica e pronunciada refletividade ótica. Isso torna esse metal predestinado a aplicações técnicas em elétrica, eletrônica e ótica. A prata também é amplamente utilizada em conectores de alta potência e em transmissão de alta corrente. Entretanto, uma vez eletro depositada, a prata pura tem uma dureza baixa (70-80 HV) com resistência de apenas alguns ciclos de fricção quando utilizada em contatos elétricos. Desta forma, alguns metais são frequentemente utilizados para aumentar a dureza do depósito até 120 HV. Um número de ligas de prata com metais como antimônio, cobre, estanho, níquel, índio, etc. são utilizados em materiais de contato em engenharia elétrica [1]. Além disso, ligas de prata também são utilizadas em tecnologia dental e no ramo decorativo.

A liga de prata-antimônio é frequentemente utilizada para a deposição em contatos técnicos em aplicações de alta corrente. A codeposição do antimônio leva a um aumento significativo da micro dureza e resistência ao desgaste das camadas. Além disso, o antimônio age como um refinador de grãos, funcionando, assim, como abrilhantador. Mesmo com pequenas quantidades de antimônio (1-2%), um aumento significativo da dureza é observada. No entanto, a resistência elétrica das camadas aumenta significativamente com o teor de antimônio, sendo, aproximadamente, 10 vezes maior do que a resistência da prata pura quando comparado a uma liga com 10% de antimônio [2]. Para aplicações no campo dos conectores, camadas com baixo teor de antimônio, de no máximo 3% são, portanto, de interesse.

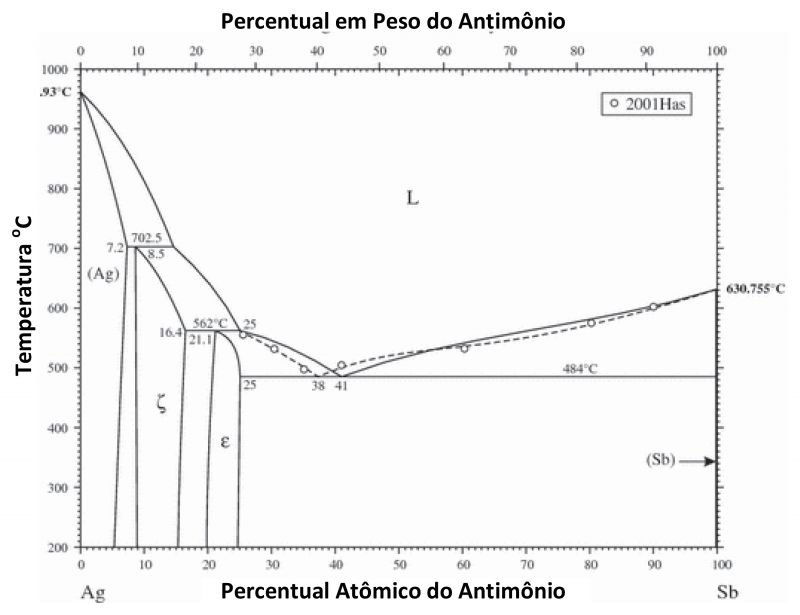

Figura 1: Diagrama de fase da prata-antimônio de acordo com [7].

O diagrama de fases em metalurgia (Figura 1) mostra três fases sólido solução (Ag), ζ e ε. Essas também são detectadas em filmes eletrodepositados. A fase sólida da solução (Ag) tem a saturação limite de 3,6-7,0% de Sb [3]. A fase hexagonal ζ ocorre entre 8,6 e 15,6% de Sb, e a fase ortorrômbica ε entre 19,1 e 26,6% [4]. Acima de 27%, uma fase pura de Sb é observada. As fases especificas também dependem do sistema de eletrólito utilizado. Por exemplo, em uma amostra de eletrólito cianídrico, apenas a fase (Ag) é detectada. No entanto, no eletrólito a base de tiocianato-ferrocianeto as fases ζ e ε, assim como, a fase de Sb livre foram detectadas [5, 6].

Uma das primeiras patentes para a eletrodeposição da liga de prata-antimônio data de 1951 [8]. Ela descreve um eletrólito de prata o qual, com a adição de sais de antimônio, permite a deposição de camadas semi brilhantes com até 3% em peso de antimônio, ou camadas brilhantes com até 12% em peso de antimônio. Baseado nesta patente fundamental, um grande número de patentes e artigos científicos sobre a deposição da liga de prata-antimônio foram publicadas até hoje - a maioria são sobre eletrólitos de prata com cianeto. Uma variedade de aditivos orgânicos e inorgânicos tem sido propostos para melhorar as propriedades do eletrólito e das camadas [3, 9-13]. Desde o final de 1970 foram repetidamente apresentadas alternativas e, em alguns casos, eletrólitos de prata sem cianeto na forma de complexos com tiocianato, tiossulfato e succinimida [14-16].

Propriedades do Eletrólito, Intervalo de Trabalho e Comportamento

Para atender a demanda recorrente de eletrólitos não tóxicos, a Umicore Galvanotechnik desenvolveu um novo eletrólito para a deposição de camadas de prata dura por meio de uma solução livre de cianeto. O eletrólito de prata sem cianeto utilizado como base tem como características uma alta estabilidade química e um comportamento de trabalho de longo prazo muito constante. Camadas com aproximadamente 2,5% de Sb foram depositadas por meio de um novo eletrólito de prata ligada. A liga foi determinada utilizando um equipamento de fluorescência de raio-X (Fischerscope XDVM with SDD detector, Helmut Fischer). Os teores e parâmetros do eletrólito ARGUNA®3430 são demonstrados na Tabela 1. O eletrólito é livre de cianeto e não contém nenhuma outra substância tóxica ou agentes complexantes que podem dificultar o posterior tratamento de efluentes. Todos os componentes do eletrólito estão de acordo com as regulamentações globais e da União Europeia.

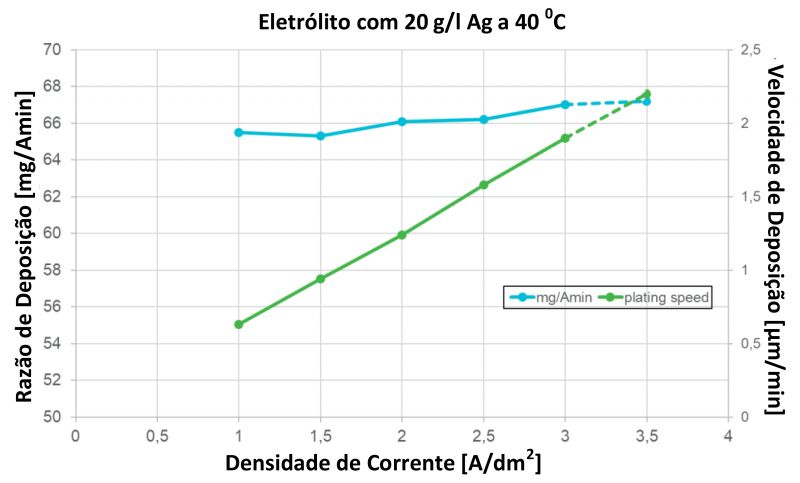

Figura 2: Velocidade e razão de deposição em diferentes densidades de corrente

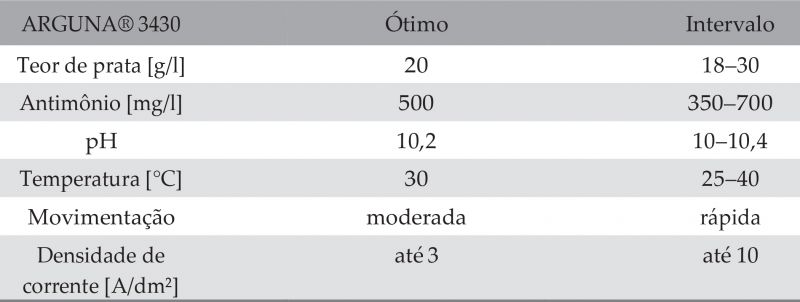

Tabela 1: Teores e parâmetros de trabalho para o eletrólito da liga de prata

Na versão para gancheira, o eletrólito oferece a possibilidade de densidade de corrente de até 3 A/dm². Isso permite uma velocidade de deposição de até 2 µm/min (veja Tabela 1 e Figura 2). Aumentando o teor de prata para 30 g/l e a temperatura de trabalho para 40 °C, as densidades de corrente podem chegar até 10 A/dm². Isso aumenta a velocidade de deposição podendo atingir, em uma condição otimizada, 6 µm/min.

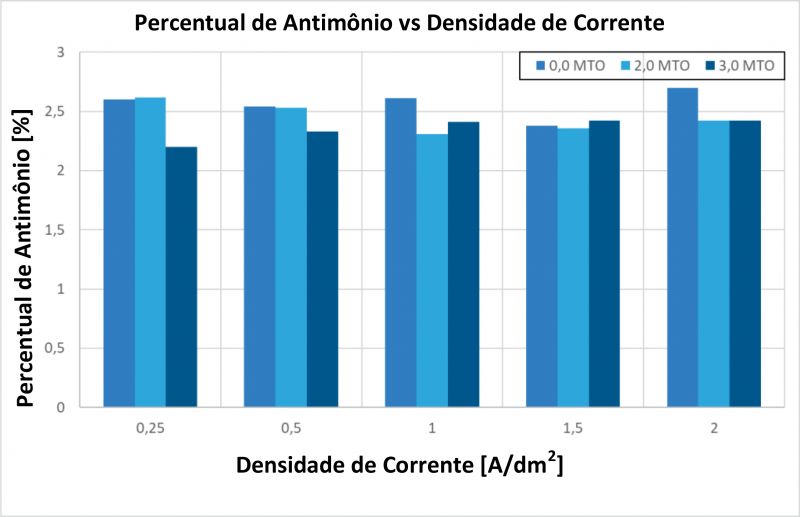

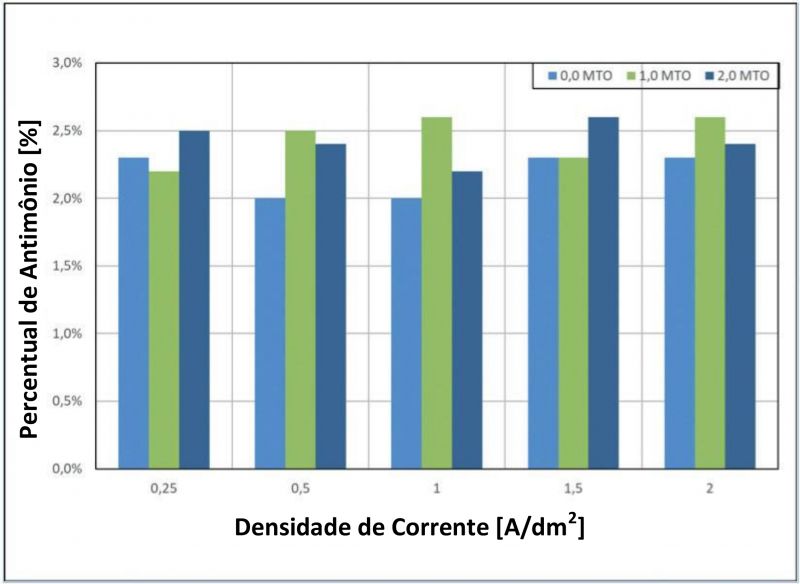

Figura 3: Teor de antimônio em % na camada em diferentes densidades de corrente por MTO.

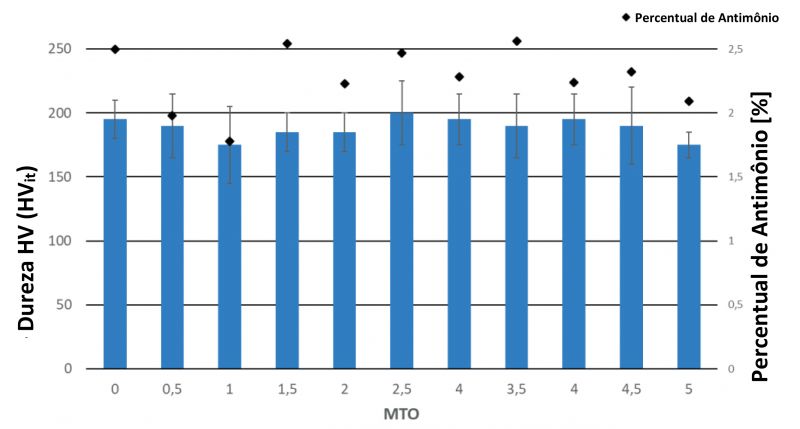

No teste de stress realizado em escala laboratorial (metal turn-over = MTO), o comportamento do eletrólito e das camadas depositadas foi muito consistente.

O eletrólito transparente pode ser operado tanto com anodos de prata solúveis ou anodos insolúveis. Um teste de consumo de até 5 MTO foi realizado com anodos solúveis de prata em condições de laboratório. O eletrólito se mostrou quimicamente estável e não apresentou mudanças na tonalidade, turbidez ou precipitação após o teste. A eficiência, a razão de deposição e velocidade de deposição não foram alteradas após o teste de consumo de 5 MTO, e se mantiveram em níveis constantemente elevados. A composição também se manteve constante, com a codeposição do antimônio na densidade de corrente de trabalho, de maneira consistente, por volta de 2,5% em peso (Figura 3). Com anodos insolúveis de óxidos de metais mistos (MMO), o novo eletrólito de prata ligada também teve um comportamento bastante estável.

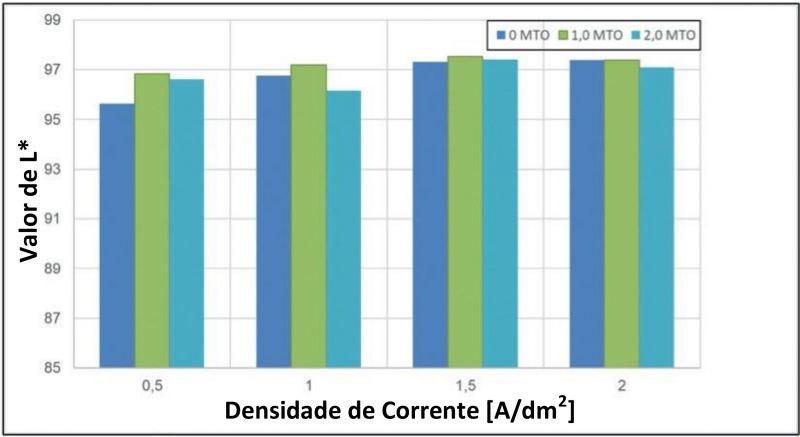

A figura 4 mostra um exemplo do teor de antimônio contido na camada e o valor de L* (brilho) em relação a densidade de corrente com testes de até 2 MTO. A eficiência do depósito permaneceu constante por um alto nível mesmo utilizando anodos MMO. Isso sugere que o eletrólito também pode ser utilizado em linhas contínuas para aplicações técnicas que muitas vezes não permite a utilização de anodos de prata solúveis devido ao design necessário dos anodos.

Figura 4: Teor de antimônio nas camadas (acima) e valor de L* para as camadas de prata-antimônio (abaixo) por densidade de corrente e por MTO.

Propriedades das camadas

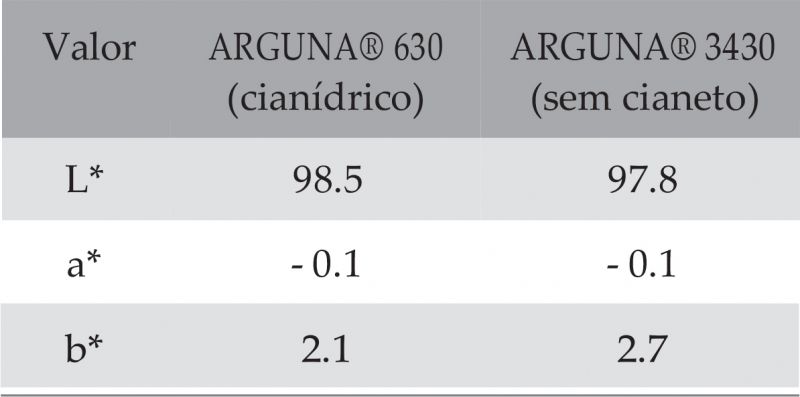

Cor e brilho

A cor da camada depositada tem a tonalidade branca e brilhante e pode ser comparada àquelas obtidas com banhos cianídricos. A tabela 2 mostra os valores de cor (L*a*b*, de acordo com EN ISO 11664-4, medidos com Konica Minolta CM 700-d) da camada depositada do novo eletrólito sem cianeto (ARGUNA® 3430) comparando os valores com um banho de prata típico contendo cianeto (ARGUNA® 630).

Tabela 2: Comparativo dos valores de L*a*b* das camadas da liga de prata-antimônio

Dureza

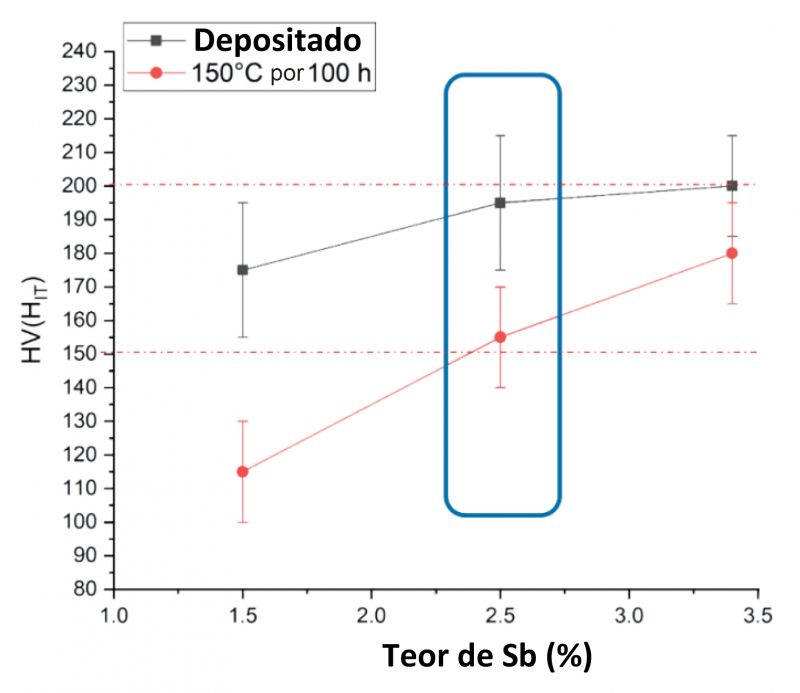

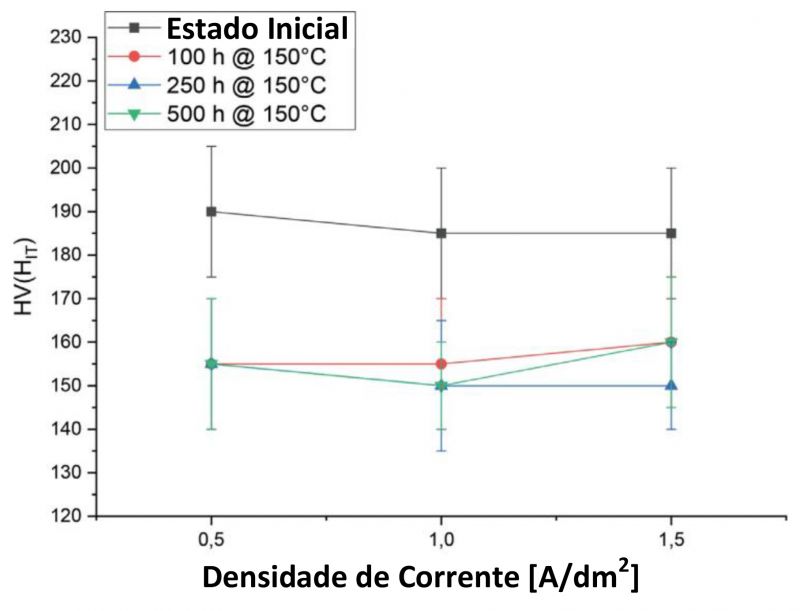

A dureza das camadas depositadas de prata-antimônio foi determinada com um medidor de dureza (Picodentor HM-500, Helmut Fischer), de acordo com a DIN EN ISO 14577-1. Os valores obtidos em HIT foram convertidos para dureza em Vickers. Eles foram determinados na condição inicial e após o envelhecimento do banho, a 150 °C por 500 horas. Os valores de dureza estão no intervalo de 150 a 200 HV(HIT) e mostraram uma variação usual de 5 a 10%. A figura 5 mostra a dependência da dureza em relação ao teor de antimônio contido na liga e envelhecimento do banho a 150 °C, após 100 horas. Pode-se visualizar claramente que, com 2,5% em peso de antimônio, uma alta dureza – de aproximadamente 190 HV(HIT) – é alcançada nas condições do depósito. Após o envelhecimento a 150 °C por 100 horas, os valores de dureza caíram por volta de aproximadamente 160 HV(HIT).

Na comparação, uma dureza permanente <100 é encontrada na prata pura, tipicamente por volta de 80 HV(HIT). Baixos teores de antimônio, de aproximadamente. 1,5% em peso, levam a valores mais baixos de dureza, de acordo com a figura 5, após o envelhecimento, os valores estão no intervalo de aproximadamente 120 HV(HIT). Altos teores de antimônio, > 3% em peso, resultam apenas em um pequeno aumento na dureza, mas, como descrito, levam a restrições nas propriedades elétricas. Camadas de prata dura convencionais, por exemplo, de banhos cianídrico e prata-antimônio, com aproximadamente 2-3% em peso, tem valores de dureza de aproximadamente 120 HV(HIT)

Figura 5: Valores de dureza da camada da liga de prata-antimônio em função do teor de antimônio e tempo de vida com temperatura

Observando o comportamento da liga de prata com 2% em peso de antimônio por um longo período, após 500 horas à temperatura de 150 °C, foi verificado que os valores de dureza de 150 a 160 HV(HIT) também não diminuíram (Figura 6).

Dessa forma, as camadas exibem um comportamento de longo prazo estável, com dureza permanente a temperaturas de até 150 °C. Se a dureza da camada depositada de prata-antimônio for considerada dentro do uso do eletrólito, com consumo de 5 MTO, o comportamento é bastante constante (Figura 7).

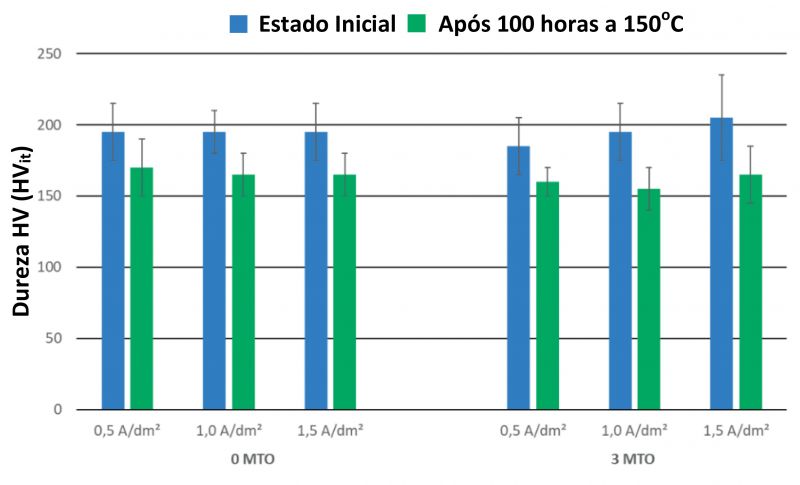

Os valores estão em uma faixa entre 180 e 200 HV(HIT), com o teor de antimônio contido, mostrando uma variação de 2 a 2,5% em peso. O comportamento estável também é observado após a exposição a 150 °C por 100 horas. Dependendo da densidade de corrente escolhida, os valores de dureza da camada no estado inicial, e após 3 MTO, podem ficar entre 150 e 175 HV (HIT). (Figura 8)

Figura 6: Comportamento da Dureza das camadas de prata-antimônio com 2,5% em peso de Sb após o tratamento a 150 °C por 500 horas.

Figura 7: Dureza das camadas de prata antimônio em função do teor de antimônio e do tempo de vida (MTO)..

Figura 8: Dureza das camadas de prata-antimônio em função da densidade de corrente do eletrólito e carga de trabalho após tratamento térmico a 150 °C.

Figura 9: Resistência de contato das camadas depositadas após 5 MTO.

A fim de determinar a estabilidade térmica em temperaturas mais altas, o comportamento da dureza e a resistência ao contato, as camadas estão sendo investigadas em temperaturas de até 200 °C no intuito de testar a possibilidade de serem aplicadas em sensores próximos a motores.

Resistência de Contato

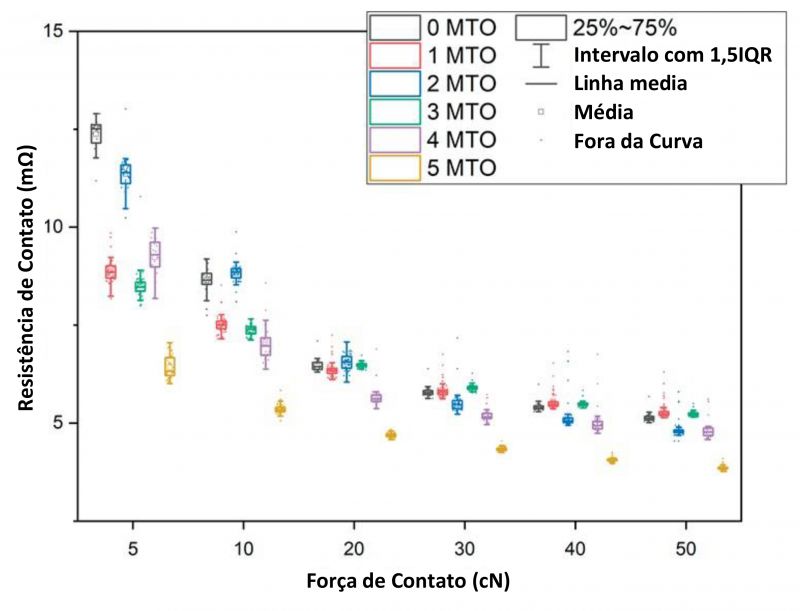

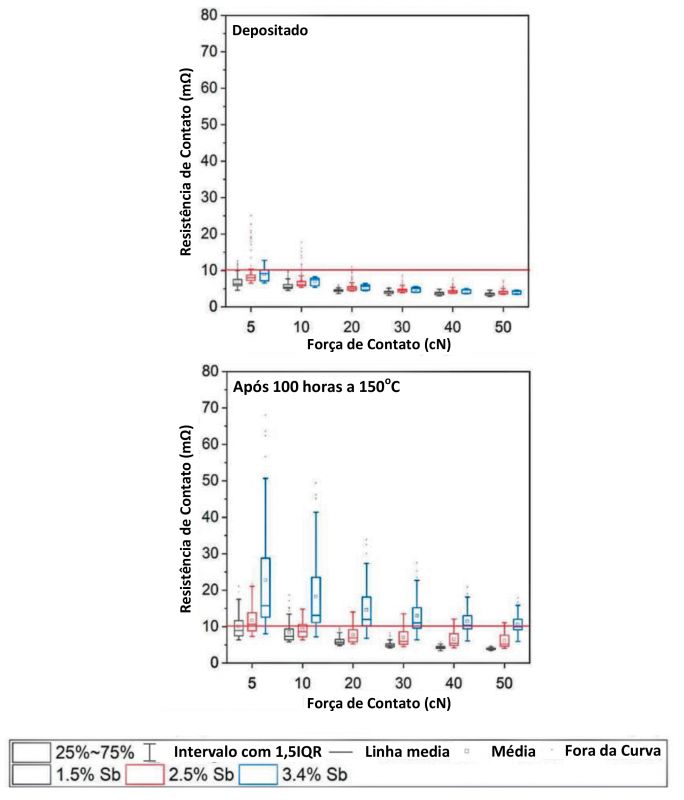

A resistência de contato foi testada com um medidor (KoWi 3000, wsk Mess- und Datentechnik), utilizando como padrão o contato de Au70Cu23Ag7, de acordo com a norma DIN 46240.

O intervalo de força de contato variou de 5 a 50 cN. A figura 9 mostra que uma força de contato de 10 cN, por um período de 5 MTO, leva a resistência de contato para um valor menor que 10 mΩ.

A figura 10 mostra os resultados de medição da liga depositada (esquerda) e após o tratamento térmico a 150 °C por 100 horas (direita). O teor em peso de antimônio em %, de 1,5 (preto), 2,5 (vermelho) e 3,4 (azul), também é mostrado. No estado inicial, os valores estão abaixo da linha de 10 mΩ, independentemente do teor de antimônio e da força de contato. Além disso, é perceptível que os valores são distribuídos de forma muito estreita, e, para uma força de contato de 50 cN, a resistência de contato é de 5 mΩ.

Figura 10: Resistência de contato das camadas da liga depositada de prata-antimônio (esquerda) e após tratamento térmico a 150 °C por 100 horas (direita).

Após 100 horas de aquecimento a uma temperatura de 150 °C, os valores de resistência de contato aumentam, mas ainda assim, com valores menores que 10 mΩ para camadas com 2,5%, em peso de antimônio, e força de contato de 50 cN.

Por esses resultados podemos concluir que as propriedades elétricas das camadas da liga de prata-antimônio são similares àquelas conhecidas pelas camadas de prata dura, sendo, portanto, adequadas para a aplicação em contatos elétricos.

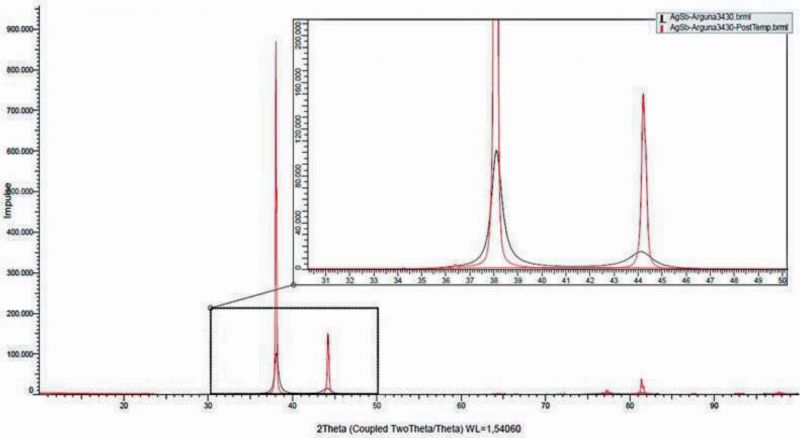

Figura 11: Padrão de difração por raio-x da camada depositada da liga de prata-antimônio após a exposição por 100 horas a 150 °C.

Espectro Cristalino

O exame de radiografia de raio-x das camadas depositadas da liga de prata-antimônio foi realizado no “Research Institute for Precious Metals and Metall Chemistry (fem)”. Os difratogramas de raio-x foram medidos por um difratômero Bruker AXS D8 Discover da Vinci X-ray. A reflexão das camadas da liga de prata-antimônio corresponde àquela da prata pura (PDF- NR. 65-2871). A intensidade de distribuição cristalina corresponde, principalmente, a de um padrão <111>. A análise “Rietveld” foi utilizada para determinar o tamanho cristalino, mas sua aplicação foi dificultada pela forte anisotropia, o que levou a erros de avaliação. No estado depositado, o tamanho cristalino na direção <111> é por volta de 10 nm. Nas outras direções (ex., <200>, <220>, ou <311>), no entanto, é de apenas 5 nm. A Figura 11 mostra o alargamento do reflexo após o tratamento térmico a 150 °C. Isso indica um grande ganho de crescimento, que é confirmado pelos cálculos. Na direção <111>, o resultado é de, aproximadamente, 90 nm; e, na outra direção, foram determinados de 30 a 50 nm.

Figura 12: Perfil das camadas da liga de prata-antimônio

A relação de Hall-Petch descreve um aumento na resistência, e como resultado na dureza, conforme o tamanho do grão diminui [17]. Isso se aplica acima de um tamanho de grão de aproximadamente 10 nm, mas os valores dependem do sistema específico.

Se o tamanho do grão for ainda menor, a dureza diminui novamente. Fala-se então da chamada faixa inversa de Hall-Petch [18]. Com base nessa relação, a diminuição experimentalmente encontrada na dureza após a exposição ao calor, devido ao aumento do tamanho cristalino de aproximadamente 10 a 90 nm, pode ser explicada.

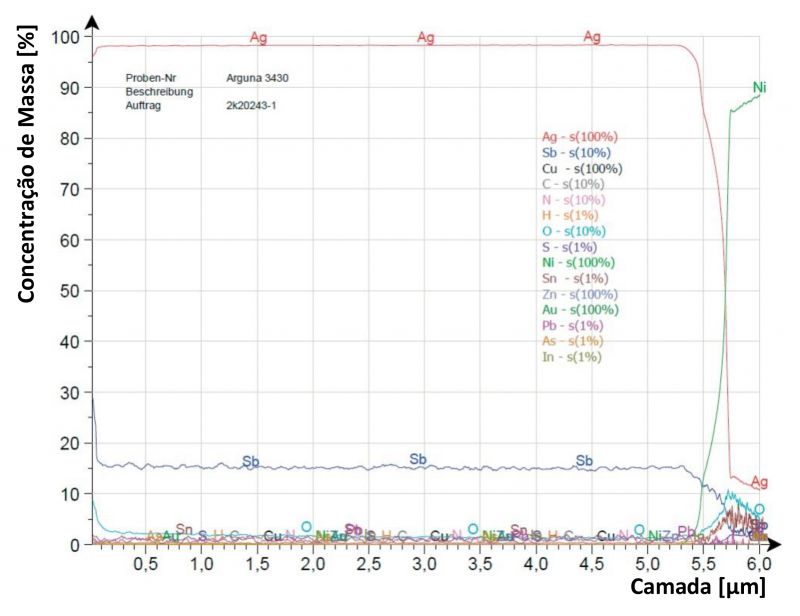

Análise do Perfil

As investigações qualitativas e quantitativas dos elementos da liga depositada foram realizadas por espectroscopia de descarga brilhante (GDOES) no “Research Institute for Precious Metals and Metal Chemistry (fem)”, com o Spectruma GDA 750.

Na figura 12, a distribuição homogênea dos dois elementos na liga de prata e antimônio é claramente visível. A prata é determinada com um teor de aproximadamente 98%, enquanto tem-se de 1,75 a 2% em peso de antimônio.

Esse valor contrasta com as proporções, de aproximadamente 2,5% em peso, obtidas pela análise de fluorescência de raio-x (acima). Isso foi verificado por análise química das camadas depositadas utilizando um ICP (indução por plasma acoplado). A incerteza na determinação do antimônio pela técnica GDOES pode ser explicada pela calibração do equipamento, que deve ser considerada como crítica. No entanto, o perfil mostra apenas o oxigênio (0,13% em peso) e o nitrogênio (0,01% em peso); todos os outros elementos não foram detectados (C, H, S, Au, As, Cu, In, Ni, Pb, Sn, Zn). Isto é, portanto, uma liga de prata-antimônio sem a presença de metais estranhos ou percentuais de não metais.

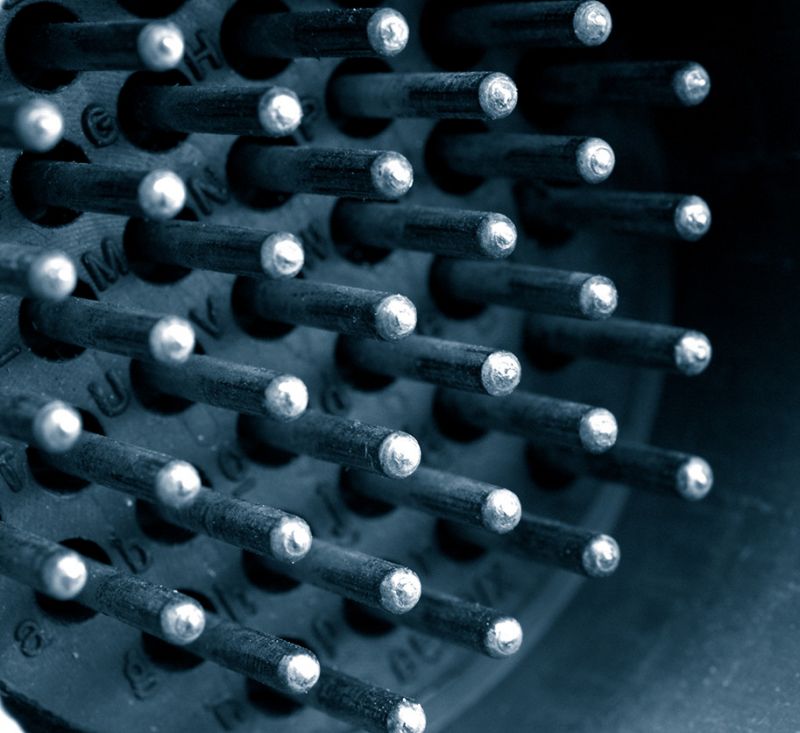

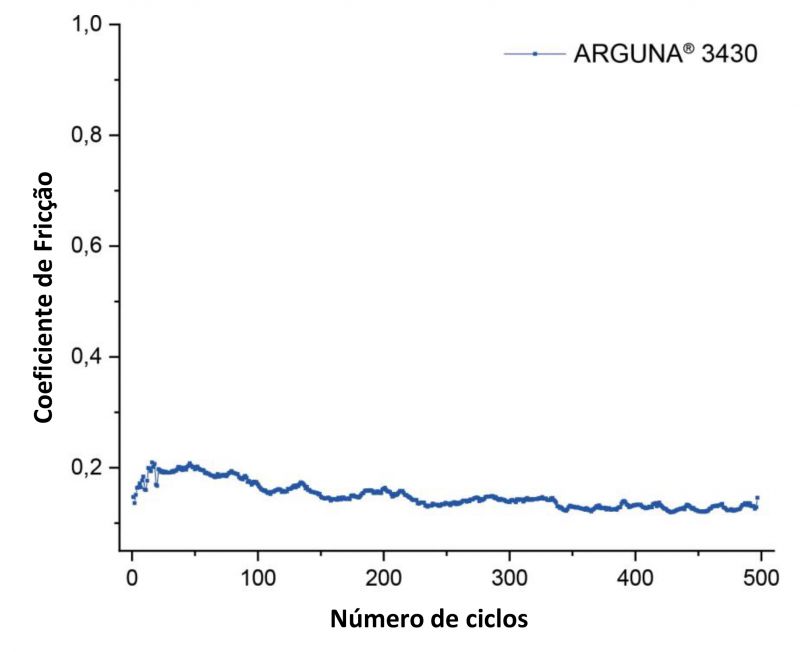

Comportamento ao Desgaste

Para uma avaliação inicial do comportamento ao desgaste das camadas de prata-antimônio, foram realizados testes utilizando o Universal Nanomechanical Tester (UNAT, Asmec/Zwick). Para este propósito, as amostras foram testadas em um ciclo de 500 fricções. Uma esfera de aço-inoxidável foi utilizada como contato, e a força de contato foi de 50 mN.

Figura 13: Coeficiente de fricção da camada de prata-antimônio após 500 ciclos.

Como é possível observar na Figura 13, o coeficiente de fricção não aumenta durante o período de 500 ciclos, porém, permanece constante no intervalo de 0,15 a 0,2.

Em comparação, a prata pura demonstra um aumento significante no coeficiente de fricção até valores maiores que 1,2. Ouro duro ou a liga de prata paládio, no entanto, também exibem um baixo coeficiente de fricção sendo menor que 0,2 por 500 ciclos [19].

Resumo

A deposição eletrolítica da liga de prata dura, como a prata-antimônio, é conhecida como um material de contato e tem sido extensivamente investigada. Na prática, processos cianídricos são utilizados quase sempre para fins comerciais.

O novo processo de prata livre de cianeto, o ARGUNA ® 3430, tem as seguintes características:

• Composição do eletrólito livre de cianeto e poluentes;

• Performance de deposição estável nos testes até 5 MTO;

• Grande intervalo de densidade de corrente para sistema de gancheira e tambor.

A caracterização das camadas depositadas demonstrou as seguintes propriedades:

• Revestimento branco e brilhante;

• Codeposição constante de 2,5% em peso Sb (ajustável);

• Altos valores de dureza 190 HV(HIT) e aproximadamente 150 HV(HIT), após tratamento térmico a 150 °C por 500 horas;

• Baixo coeficiente de fricção, menor que 0,2 após 500 ciclos;

• Baixo valor de resistência ao contato, menor que 10 mΩ, mesmo com tratamento térmico;

• Baixo tamanho cristalino, de aproximadamente 10 nm;

• Alta pureza das camadas com aproximadamente 99,9% de prata-antimônio.

Nas próximas investigações serão estudados, em detalhes, a estabilidade térmica das camadas, até a temperatura de 200 °C, e o comportamento ao desgaste.

LITERATURA

[1] E. Vinaricky: Elektrische Kontakte, Werkstoffe und Anwendungen, Springer, 2002, 201

[2] L. Domnikov: Deposition of Silver-Antimony alloy from pyrophosphate bath, Metal finishing, 67(1969), 73–75

[3] E. Raub; G. Dehoust; K. Ramcke: Die galvanische Abscheidung von Legierungen des Antimons mit Kupfer, Silber und Gold, Metall, 22. Jahrgang, Juni 1968, 573–576

[4] M. Hansen; K. Anderko: Constitution of Binary Alloys, McGraw-Hill, New York, 1958

[5] S.H. Finkelshtejn; L.H. Vizgalova; G.A. Vartanova; Yu.I. Surov: Zashtita metallov, 5(1980), 639–641

[6] I. Kristev; M. Nikolova: Phase composition and structure of silver-antimony alloy deposits plated from ferrocyanide-thiocyanate electrolytes, Journal of Applied Electrochemistry, 16(1986), 867–874

[7] H. Okamoto: Journal of Phase Equilibria and Diffusion volume, 28(2007), 403

[8] W. Ruemmler: Process of plating bright silver antimony, [US255375], 1951

[9] L. Greenspan: Mirror bright silver plating, [US2735808], 1956

[10] I.I. Engelhard: Improvements relating to the electrodeposition of silver, [GB811945], 1956

[11] J. Korpiun; H.-J. Steeg: Zyanidisches, Antimon enthaltendes Silberbad, [DE1235103], 1967

[12] H. Offermanns; W. Skaliks: Bad zur galvanischen Abscheidung von Silber-Antimon-Legierungen, [DE1246349]

[13] E. Gruenwald; C. Varhelyi: Die galvanische Abscheidung von Silber-Antimon-Legierungen in Anwesenheit einer organischen Antimonverbindung, Galvanotechnik, 70(1979), 437–441

[14] I. Krastev; N. Petkova; A. Zielonka: Properties of silver-antimony alloys deposited from ferrocyanide-thiocyanate electrolytes, Journal of applied Electrochemistry, 32(2002), 811–818

[15] L. Läser; U. Naumann: Cyanidfreies Bad zur galvanischen Abscheidung von Silberüberzügen, [DE2650030], 1977

[16] E. Hradil; H. Hradil; A. Weisberg: Non-cyanide bright silver electroplating bath therefor, silver compounds and method of making silver compounds, [US4246077], 1982

[17] N.J. Petch: The cleavage strength of polycrystals, J. Iron Steel Inst., 174(1958), 25–28

[18] J.R. Trelewicz; C.A. Schuh: Acta Materialica, 55(2007), 5948–5958

[19] F. Talgner; U. Manz; S. Berger: Neuer Silber-Palladium-Elektrolyt für elektrische Kontakte, Jahrbuch Oberflächentechnik, Band 71, 2015, 37–42